Способ получения колец из трубной заготовки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для получения плоских и профилированных колец типа шайб, дисков и т.д. Цель изобретения - повышение качества и расширение технологических возможностей. Отбортовку ведут торцовой прокаткой при помощи валка /В/ 4 с последующим пластическим отделением кольца /К/. При отбортовке с помощью конического В 4 его перемещают от центра к очагу деформации на расстояние, равное 1,5-8 толщинам стенки заготовки 1. При отбортовке с помощью цилиндрического В 4 его перемещают так, что его меридианальная плоскость перемещается по ходу вращения заготовки 1 за ее меридианальное сечение на расстояние, равное 1-5 толщинам стенки заготовки 1. Перемещение В 4 внутрь заготовки 1 позволяет осуществить отбортовку и получить К с наружным диаметром, меньшим диаметра заготовки 1. Трубную заготовку 1 устанавливают в матрице 2 и подводят вращающийся В 4. Отбортовку проводят при вращении матрицы 2 с заготовкой 1 и перемещении В 4 вдоль оси заготовки 1. Наличие острой кромки 3 на матрице 2 или на кольцевой канавке 5 В 4 приводит при отбортовке к отделению К. 3 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,80„„149335

А1 (504 В 21 D 7 12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С2

+o

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTKPbtTHRM

ПРИ ГННТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4276266/31-27 (22) 06.07.87 (46) 15.07.89. Бюл . И 26 (71) Винницкий политехнический институт (72) В.А.Матвийчук, В.Т.Нахайчук и И.Ф.Корнет (53) 621.979.06 (088.8) (56) Авторское свидетельство СССР

N 656711, кл. В 21 D 53/00, 1978. (54) СПОСОБ ПОЛУЧЕНИЯ КОЛЕЦ ИЗ ТРУБНОЙ ЗАГОТОВКИ (57) Изобретение относится к обработке металлов давлением и может быть использовано для получения плоских и профилированных колец типа шайб, дисков и т.д. Цель изобретения — повышение качества и расширение технологических возможностей ° Отбортовку ведут торцовой прокаткой при помощи валка (В) 4 с последующим пластическим отделением кольца (К). При отбор-

2 товке с помощью конического В 4 его перемещают от центра к очагу деформации на расстояние, равное 1,5-8 толщинам стенки заготовки 1.При отбортовке с помощью цилиндрического В 4 его перемещают так, что его меридианальная плоскость перемещается по ходу вращения заготовки 1 за ее меридианальное сечение на расстояние, равное 1-5 толщинам стенки заготовки

1. Перемещение В 4 внутрь заготовки 1 позволяет осуществить отбортовку и получить К с наружным диаметром, меньшим диаметра заготовки 1 ° Трубную заготовку 1 устанавливают в матрице

2 и подводят вращающийся В 4. Отбортовку проводят при вращении матрицы

2 с заготовкой 1 и перемещении В 4 вдоль оси заготовки 1. Наличие острой кромки 3 на матрице 2 или на кольцевой канавке 5 В 4 приводит при отбортовке к отделению К. 3 з.п. Ф-лы, 3 ил.

1493359

Изобретение относится к обработке металлов давлением и может быть использовано для получения плоских и профилированных колец типа шайб, дисков и т,rr.

Целью изобретения является повышение качества и расширение технологических возможностей эа счет получения плоских и профилированных колец.

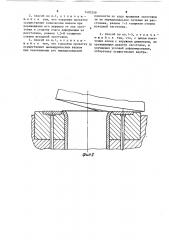

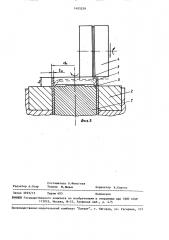

На фиг.1 изображено начало отбортовки конца трубной заготовки; на фиг.2 — окончание отбортовки коническим валком; на фиг.3 — отбортовка цилиндрическим валком.

Устройство для получения колец из трубной заготовки 1 включает матрицу 2 с режущей кромкой 3, деформирующий валок 4 с кольцевой канавкой 5, выталкиватель 6 и оправку 7, Способ осуществляют следующим образом.

Трубную заготовку 1 располагают в полости матрицы 2 и подводят свободно вращающийся валок 4. В случае формирования кольца по схеме отбортовки конца трубы наружу вершина ко— нического валка перемещается от îси заготовки в направлении очага деформации.

При применении цилиндрического валка 4 его меридианальная плоскость перемещается по отношению к меридианальному сечению заготовки в направлении, противоположном ее вращению.

В случае отбортовки конца трубы внутрь перемещение вершины конического валка 4 или меридианальной плоскости цилиндрического валка производят в направлении, противоположном укаэанному. Отбортовку производят при вращении матрицы 2 с заготовкой

1 и подаче валка вдоль оси заготовки.

Наличие острой кромки 3 на матрице 2 (фиг.1) или на оправке 7 (фиг.2) и кольцевой канавки 5 на валке приводит при отбортовке к отделению кольца.

После окончательного формирования изделия отводят валок, останавливают матрицу, удаляют полученное изделие выталкивателем 6 или оправкой 7 и подают трубу в исходное положение °

Необходимая величина смещения валка d зависит от коэффициента трения р и толщины стенки to. При использовании конического валка требуемая величина перемещения равна 1,5-8 толщйнам стенки исходной заготовки а при использовании цилиндрического

5

45 валка — 1-5 толщинам стенки исходной заготовки. При известном коэффициенте трения величину перемещения можно уточнить для конического валка соотношением d =to(1,5-2)p, а при использовании цилиндрического валка d =

=г (2,5-3)((,.

По данному способу на раскатном станке MPb-35K раскатаны кольца из меди МОб с размерами исходной заготовки: а) do=60 мм; ho=20 мм;

=5 мм; б) dî=60 MM,ho=30 мм; о=5 и стали 10 с размерами исходной заготовки: do=60 мм; ho=20 мм, to=5 мм.

Необходимая величина перемещения вершины конического валка по отношению к оси заготовки составила для меди

/=20 мм и для стали 10 д =15 мм.

Частота вращения заготовки n =

--120 об/мин. Время раскатки 40-50 с.

Максимальное усилие для стали 10

22 тс, для меди — 15 тс. В результате. раскатки и разделения получены плоские кольца толщиной 4 мм, внутренним диаметром 70 мм и наружным диаметром

95 и 110 мм для заготовок с h =20 мм и h 30 мм соответственно.

На станке МРБ-35 с цилиндрическим валком раскатаны заготовки из сплава

ВТ 1-0 с исходным размером d<=60 мм, h =9 мм; to 3 мм. Смещение меридианальной плоскости цилиндрического валка по отношению к меридианальному сечению заготовки в направлении, противоположном ее вращению, составило

5 мм. Частота вращения заготовки h-=

=40 об/мин ° Время раскатки составило

55 сек, усилие — 25 тс. В результате получены кольца, имеющие плоскую и волнистую поверхность, с внутренним и наружным диаметром 22 и 45 мм соответственно. Последующая механическая обработка необходима только для снятия заусенца.

Формула изобретения

1. Способ получения колец из трубной заготовки путем отбортовки ее конца и отделения от борта кольцевой детали, отличающийся тем, что, с целью повышения качества и расширения технологических возможностей за счет получения профильных колец, отбортовку осуществляют торцовой прокаткой при помощи валка с последующим пластическим отделением кольца в зоне перехода от бурта к стенке заготовки..

14933

2. Способ по п.1, о т л и ч а ю— шийся тем, что торцовую прокатку осуществляют коническим валком при перемещении его вершины от оси заго5 товки в сторону очага деформации на расстояние, равное 1,5-8 толщинам стенки исходной заготовки.

3. Способ по п.1, о т л и ч а ю— шийся тем, что торцовую прокатку 1р осуществляют цилиндрическим валком при перемещении его меридианальной

59 в плоскости по ходу вращения заготовки за ее меридианальное сечение на расстояние, равное 1-5 толщинам стенки исходной заготовки.

4. Способ по пп.1-3, о т л и ч а— ю шийся тем, что, с целью получения колец с наружным диаметром, не превышающим диаметр заготовки, и улучшения условий деформирования, отбортовку осуществляют внутрь.

1493359

Составитель О.Финогеев

Редактор А.Orap Техред М, Дидык

Корректор Н,Король

) Заказ 3925/13 Тирах 693 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r..Ó>êãîðîä, ул. Гагарина, 101