Устройство для торцовой прокатки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением. Цель изобретения - расширение технологических возможностей за счет увеличения жесткости и уменьшения габаритов. Устройство для торцовой прокатки содержит установленные в корпусе 1 на осевых 4,5 и радиальных подшипниках валки 2 с инструментом. На нижнем валке закреплены матрица 10 и пуансон 11, на верхнем - пуансон 13. Валки 2 снабжены ободами 3 с торцовыми на внешней стороне. Осевые подшипники 4,5 установлены в полости между валком 2 и ободом 3, а радиальные - с внешней стороны обода 3 на торцовом упоре. Осевой подшипник 4 может быть установлен с выпуклостью сферы в сторону инструмента. Заготовку 12 помещают в матрицу 10 и, сближая валки 2 в осевом направлении, осуществляют осадку заготовки 12. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (su 4 В 21 Р 37/12

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИ4ЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4283903/25-27 (22) 13.07.87 (46) 15.07.89. Бюл. ¹ 26 (72) В.А.Дронзиков (53) 621.979.06 (088.8) (56) Авторское свидетельство СССР № 634818, кл. В 21 D 37/12,04.07.77. (54) УСТРОЙСТВО ДЛЯ ТОРЦОВОЙ ПРОКАТКИ (57) Изобретение относится к обработке металлов давлением. Цель изобретения — расширение технологических возможностей за счет увеличения жесткости и уменьшения габаритов. Устройство для торцовой прокатки содержит установленные в корпусе 1 на осевых

„„SU„„1493360 А 1.4, 5 и радиальных подшипниках валки 2 с инструментом. На нижнем валке закреплены матрица 10 и пуансон 11, а на верхнем — пуансон 13. Валки 2 снабжены ободами 3 с торцовыми упорами на внешней стороне. Осевые подшипники 4, 5 установлены в полости между валком 2 и ободом 3, а радиальные— с внешней стороны обода 3 на торцовом упоре. Осевой подшипник 4 может быть установлен с выпуклостью сферы в сторону инструмента. Заготовку 12 помещают в.матрицу 10 и, сближая валки 2 в осевом направлении, осуществляют осадку заготовки 12. 1 з.п. ф-лы, 4 ил.

1493360

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для торцовой прокатки деталей, Цель изобретения — расширение технологических воэможностей устройства за счет увеличения жесткости и уменьшения габаритов.

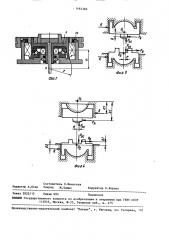

На фиг.1 представлено устройство, продольный разрез; на фиг.2 — то же, продольный разрез по рабочему валку, на котором сферический подшипник, воспринимающий осевую нагрузку, смонтирован выпуклостью сферы в сторону инструмента; на фиг.3 — схема дейст1 вия нагрузок на пресс с одинаковой ориентировкой кривизны сферы осевых подшипников относительно инструмента на валках; на фиг.4 — схема действия нагрузок «а пресс с разноименной ориентировкой кривизны сферы осевых подшипников относительно инструмента на валках.

Устройство содержит корпус 1, внутри которого смонтирован валок 2, снабженный ободом 3, охватывающим осевой подшипник 4, внутри которого коаксиально установлен второй осевой подшипник 5. Валок 2 опирается на осевые подшипники 4 и 5 через эластичную прокладку 6 и телескопически установленные с возможностью осевого перемещения дистационные кольца 7 и

8. Площади дистанционных колец 7 и 8 соотносятся пропорционально несущей способности осевых подшипников 4 и 5.

На рабочих торцах валков 2 с помощью колец 9 закреплен инструмент: на нижнем валке — матрица 10 и нижний пуансон 11, на который укладывается заготовка 12, на верхнем валке — пуансон

13. По меньшей мере на одном из валков с помощью шпоночного соединения

14 закреплена приводная звездочка или шестерня 15 ° Корпус 1 валка закрыт крьппкой 16, в которой с помощью кольца 17 установлено уплотнение 18. Валок 2 через гайку 19, закрепленную стопорной шайбой 20, опирается на осевой подшипник 21. На валок 2 надето уплотнение 22, закрепленное в корпусе 1. В центральном отверстии нижнего валка установлен толкатель 23.

Радиальный подшипник 24 закреплен на торцовом упоре обода 3 валка 2.

Устройство работает следующим образом.

Заготовку 12 укладывают в матрицу

10 на нижний пуансон 11. Валки 2 сближаются в осевом направлении, осаживая заготовку 12 по высоте. За счет вращения валков 2 и заготовки 12 и наклона верхнего валка образуется локальный очаг деформации, смещенный эксцентрично заготовке в сторону наклона верхнего валка. Осевое усилие штамповки передается валком 2 через

Эластичную прокладку 6 на дистанционные кольца 7 и 8, а через них — на осевые подшипники 4 и 5 соответственно. Благодаря наличию эластичной прокладки 6 и определенному соотношению площадей колец 7 и 8 нагрузка на осевые подшипники 4 и 5 распределяется пропорционально их нагрузочной способности (динамической грузоподъемности). Опрокидывающий момент от эксцентричного приложения осевого усилия компенсируется моментом, создаваемым радиальной реакцией подшипника 24 на плече с1, равном расстоянию до этого подшипника от центра сферы О осевого подшипника 4. Подшипник 24 установлен в корпусе 1 с возможностью осевого перемещения и потому не несет осевой нагрузки. Крутящий момент прокатки передается на валки через приводную звездочку 15 и шпоночное соединение 14, Радиальное усилие от валка 2 передается через обод

3 на радиальный подшипник 24 и через него на корпус 1 ° Корпус 1 сообщается с системой жидкой смазки (не показана). Герметизация смазки в корпусе со стороны рабочего торца валка осуществляется уплотнением 18, закрепленным в крышке 16 кольцом 17, а с противоположной стороны — уплотнением 22. После деформации заготовку 12 выталкивают из матрицы толкателем 23 и нижним пуансоном 11. Усилие выталкивания воспринимается осевым подшипником 21 от валка через гайку 19, зафиксированную от отворачивания стопорной шайбой 20, и передается на корпус 1. В верхнем валке осевой подшипник 21 воспринимает вес вращающихся частей при ненагруженном валке 2.

Наличие обода 3 на валке позволяет максимально приблизить опоры, как радиальную, так и осевые, к инструменту и уменьшить высотные габариты устройства, используя освободившееся межштамповое пространство для размещения более высоких исходных и готовых

5 14 заготовок, например типа стаканов, за счет приближения радиального подшипника 24 к инструменту повысить радиальную жесткость валка, так как уменьшается плечо а (фиг.1), т.е. уменьшается опрокидывающий момент на валке от действия на инструмент радиальных технологических нагрузок (от бокового давления металла на инструмент), что повышает точность изделий, стойкость вращающегося инструмента, опорных узлов и уплотнений. Кроме того, это позволяет без увеличения высотных габаритов испольэовать более мощные радиальные подшипники и увеличить жесткость и нагрузочную способность устройства.

В устройстве по фиг.2 в отличие от устройства по фиг.1.сферический осевой подшипник 4 смонтирован выпуклостью сферы в сторону инструмента.

При одинаковых радиусах R и одинаковых расстояниях расположения радиального подшипника 24 от рабочего торца валка плечо а существенно (в1,52,5 раза) больше плеча а (фиг.1), соответственно, меньше радиальная реакция в радиальном подшипнике 24 без изменения общего осевого размера устройства. При этом стремление максимально приблизить радиальный подшилник к рабочему торцу валка с целью повышения радиальной жесткости устройства приводит к одновременному увеличению плеча д„, т.е. к снижению радиальных нагрузок.

На фиг.3 представлена схема действия нагрузок при сборке обоих валков согласно фиг. 1, т.е. когда выпуклость сферы осевого подшипника направлена в сторону от инструмента. Из схемы видно, что сборка валков согласно фиг ° 1 благоприятна для верхнего валка при наличии значительного радиального усилия от бокового давления металла на валки Р < и не благоприятна для нижнего валка, оснащенного матрицей, так как в первом случае моменты от осевой P ос и радиальной P внешних нагрузок направлены навстречу друг другу, а во втором случае — в одну сторону, т.е. суммируются. При этом радиальные опорные реакции R u R

I 3 (если Р ос- е ) Р „.Ь) направлены в одну

6 сторону и создают суммарный опрокидывающий момент на пресс. При этих же условиях внешнего нагружения наиболее °

5 благоприятна схема сборки по фиг.4, в которой один из валков, например, нижний, выполнен по фиг. 1, а другой— по фиг.2. В этом случае радиальные опорные реакции направлены противоположно и опрокидывающий момент на пресс уменьшается. Если пресс достаточно жесткий и требуется снизить нагрузки на само устройство, то целесообразно оба валка или только нижний как наиболее неблагоприятно нагруженный выполнять по схеме на фиг.2. В последнем случае снижаются радиальные нагрузки на наиболее нагруженный валок и одновременно снижается опрокидывающий момент на пресс В связи с разнонаправленностью радиальных опорных реакций.

Таким образом, в предлагаемом устройстве повышается радиальная жест25 кость и нагрузочная способность в

1,5-2,5 раза, снижаются радиальные нагрузки на подшипники при уменьшении примерно на 107 высотных габаритов устройства по сравнению с известным, что в результате позволяет расширить технологические возможности устройства, долговечность и надежность его узлов.

Формула и з о б р е т е н и я

1. Устройство для торцовой прокатки, содержащее валки с инструментом, установленные в корпусах на осевых

40 и радиальных подшипниках о т л и—

1 ч а ю щ е е с я тем, что, с целью расширения технологических возможностей за счет увеличения жесткости и уменьшения габаритов, каждый валок

45 снабжен ободом с торцовым упором на внешней стороне, при этом осевые подшипники установлены в полости ме кду валком и ободом, а радиальные — с внешней стороны обода на торцовом упоре.

2. Устройство п.1, о т л и ч а— ю щ е е с я тем, что, с целью повышения нагрузки устройства осевой сферический подшипник обращен выпуклостью сферы к инструменту.

1493360

Составитель О.Финогеев

Редактор А.Огар Техред g. идьцк

Корректор Н.Король

Заказ 3925/ 13 Тирах 693 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101