Пневматическое устройство для контроля целостности режущего инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано в системах автоматического управления в частности при многошпиндельной обработке. Цель изобретения - повышение надежности за счет уменьшения чувствительности устройства к колебаниям давления воздуха в источнике питания и регуляторах давления, а также повышение экономичности и улучшение эргономических характеристик устройства за счет сокращения расхода воздуха и уменьшения шума, и повышение быстродействия. Устройство содержит воспринимающий орган в виде как минимум пары соосных сопел-питающего 1 и управляющего 2, между которыми расположен режущий инструмент 3. Питающее сопло 1 связано с источником питания 4 через регулятор 5 давления и параллельно соединенные регулируемый дроссель 6 и пневмораспределитель 7 с рабочими положениями а и б. Управляющее сопло 2 связано с источником питания 4 через последовательно соединенные регуляторы 5 и 8 давления и регулируемый дроссель 9. В связь управляющего сопла 2 с источником питания 4 включен элемент сравнения 10. Управляющие пневмокамеры 13 и 18 элемента сравнения 10 соединены с выходным преобразователем 11, пневмокамера 16 сообщена с атмосферой, а пневмокамеры 15 и 17 - с выходным отводом регулируемого дросселя 9 и управляющим соплом 2, которое связано с управляющей пневмокамерой 14. В подготовительном режиме работы поступление воздуха в сопла 1 и 2 осуществляется под одинаковым давлением, достаточным для исключения засорения стружкой и СОЖ сопел 1 и 2 и системы управления. В рабочем режиме контроля воздух поступает в питающее сопло 1 под давлением, равным давлению настройки регулятора 5. В случае поломки одного из режущих инструментов 3 струя воздуха истекающая из неперекрытого питающего сопла 1, соударяется со струей из сопла 2, образуя отражающую струю-заслонку. Возрастание давления в управляющих пневмокамерах 15 и 17 элемента сравнения 10 переключает мембранный блок 12. Выходной преобразователь, оказавшись сообщенным через пневмокамеру 18 с атмосферой, отрабатывает сигнал, поступающий в систему управления станка, на его остановку. 1 з.п. ф-лы. 2 ил.

СОЮЗ СОЯЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК д114 В ?3 В 49/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕНКЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ПЛАНТ СССР

К А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ (21) 4209648/25-08 (2?) 16.03.87 (46) 15.07.89. Вюл. М 26 (71) Специальное конструкторское бюро агрегатных станков (72) В.И.Лнповой, В.И.Певзнер, . В.В.Седач н А.А.Мнщенко (53) 621.941(088.8) (56) Авторское свидетельство СССР

Ф 1052350, кл. В 23 В 49/00, 1982. (54) ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ

КОНТРОЛЯ ЦЕЛОСТНОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА (57) Изобретение относится к станкостроению н может быть использовано в системах автоматического управлении, в частности при многошпиндельной обработке. Цель изобретения — повышение надежности за счет уменьшения чувствительности устройства к колеба„„SU„„ I493392 A 3

2 нням давления воздуха в источнике питания н регуляторах давления, а также повышение экономичности н улучшение эконоинческих характеристик устройства за счет сокращения расхода воздуха и уменьшения шума, н повышение быстродействия. Устройство содержнт воспрннниающнй орган в виде минимум пары соосных сопел - питающе" го 1 н управляющего 2, между которыми расположен режущий инструмент 3.

Питающее сопло 1 связано с нсточником 4 питания через регулятор 5 давлення н параллельно соединенные регулируемый дроссель 6 и пневмораспределитель 7 с рабочими положення- а е мн и н б. Управляющее сопло 2 связано с источником питания 4 через последовательно соединенные регуляторы

5 и 8 давления н регулируемый дрос1493392

1О

15 сель 9. В связь управляющего сопла

2 с источником питания 4 нключен элемент сравнения 10. Управляющие пневмокамеры 13 и 18 элемента срагнения

10 соединены с выходным преобразователем 11, пневмокамера 16 сообщена с атмосферой, а пневмокамеры 15 и 17 — с выходным отводом регулируемого дросселя 9 и управляющим соплом

2, которое связано с управляющей

1 пневмокамерой 14. В подготовительном режиме работы поступление воздуха в сопла 1 и 2 осуществляется лод одинаковым давлением, достаточным для исключения засорения стружкой и СОЖ сопел 1 и 2 и системы управления. В рабочем режиме контроля воздух постуI

Изобретение относится к станкостроению и может быть использовано н системах автоматического управления, особенно при многошпиндельной обработке.

Цель изобретения — повышение надежности за счет уменьшения чувстви тельности устройства к колебаниям давления воздуха н источнике питания и регуляторах данления (поскольку колебания давления воздуха на входе дросселя, с которым сообщается управляющая пневмокамера элемента сравнения, принодят к пропорциональному увеличению или уменьшению давления воздуха на выходе дросселя, с которым сообщены дне другие управляющие пневмокамеры и управляющее сопло, а колебания давления в управляющих г:невмокамерах элемента сравнения не нарушают равновесия мембранного блока, устраняя возможность выдачи ложного сигнала в систему управления станка),а также повышение быстродействия, экономичности и улучшение эргономических характеристик устройства за счет сокращения расхода воздуха и уменьшения шума.

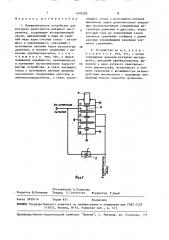

На фиг.1 представлена принципи- альная схема пневматического устройства для контроля целостности режущего, инструмента; на фиг.2 — схема исполнения выходного преобразователя.

Устройство для контроля целостности режущего инструмента содержит: парно установленные соосные сопла 1

55 пает в питающее сопло 1 под давлением, равным давлению настройки регулятора 5. В случае поломки одного иэ режущих инструментов 3 струя воздуха, истекающая из неперекрытоro питающего сопла 1, соударяется со струей из сопла 2, образуя отражающую струю — заслонку. Возрастание давления в управляющих пненмокамерах 15 и I7 элемента сравнения IO переключает мембранный блок 12. Выодной преобразователь, оказавшись сообщенным через пненмокамеру 18 с атмосферой, отрабатывает сигнал, поступающий в систему упранления станка на его остановку. з.п. ф-лы, 2 ил. и 2, соответственно питающее и управляющее, между которыми расположен режущий инструмент 3.

Количество пар сопел и контролируемых инструментов задается конкретнымн условиями обработки.

Питающее сопло 1 связано с источником 4 питания через регулятор 5 давления и параллельно соединенные регулируемый дроссель 6 и пневмораспределитель 7 с рабочими положениямис и б °

Управляющее сопло 2 связано с источником 4 питания через последонательно соединенные регуляторы 5 и 8 давления и регулируемый дроссель 9.

В связь управляющего слоя 2 с источником 4 питания включен элемент

10 сравнения с выходным преобразователем 11, установленный между входом и выходом регулируемого дросселя 9.

Элемент 10 сравнения содержит мембранный блок 12 и управляющие пневмокамеры 13-18. Управляющие пневмокамеры 13 и 18 соединены с выходным преобразователем 11, пневмокамера 16 сообщена с атмосферой, пненмокамеры

15 и 17 соединены с выходным отводом регулируемого дросселя 9 и управляющим соплом 2, к которому ведут также связи управляющей пневмокамеры 14 — от выхода регулятора 8 давления через регулируемый дроссель 9 и управляющие пневмокамеры 15 и 17.

Выходной преобразователь 11 в случаях, требующих повьппенноro бы93392

5 l4 стродействия, может быть выполнен в виде бесконтактного электрического датчика (фиг.2 1, встроенного в элемент 10 сравнения с возможностью взаимодействия с его подвижным в осевом направлении мембранным блоком 12.

В этом случае, помимо управляющей пневмокамеры 16, сообщены с атмосферой также управляющие пневмокамеры 13 и 18.

Устройство работает следующим образом.

В подготовительном режиме работы воздух под давлением от источника 4 питания поступает через последовательно соединенные регуляторы 5 и 8, причем последний настроен на давление, меньшее, чем регулятор 5 давлегия. В управляющую пневмокамеру 14 элемента 10 сравнения и через управляющую пнсвмокамеру 13 к выходному преобразователю Il, a через дроссель 9, понижающий давление воздуха, последний поступает к управляющему соплу 2 и в управляющие пневмокамеры

15 и 17.

Одновременно через регулятор 5 давления и через дроссель 6, понижающий давление воздуха до давления в управляющем сопле 2, воздух гоступает в питающее сопло 1. Установленный параллельно с дроссслем 6 пневмораспределитель 7 находится в paGoчем положении Б. Таким образом, в подготовительном режиме работы поступление воздуха как в питающее l,так и в управляющее 2 сопла осуществляется под одинаковым давлением, лишь необходимым и достаточным для исключения попадания стружки и СОЖ в сопла 1 и 2 и в систему управления °

При переходе устройства на рабочий режим контроля целостности режущего инструмента переключается пневмораспределитель 7 в положение а, а воздух под давлением, равным давлению настройки регулятора 5 давления, минуя дроссель б,поступает в питающее сопло 1. При наличии режущего инструмента 3 между соосными соплами 1 и 2 воздух, поступающий по питающему 1 и управляющему 2 соплам,. выходит в атмосферу через канавки режущего инструмента 3 и через зазор между соплами 1 и 2 и инструментом 3.

При этом мембранный блок 12 элемента 10 сравнения перекрывает атмо5

1О 15

45 сферу, с ко тороЙ (опбще". чере з управляющую пневмокамеру 3 выходной преобразователь 1 1, сообщая последний с давлением питания от регуляторов 5 и 8 давления, В случае поломки как 㻠— то из режущих инструменгон 3 питающее соило

1 оказывается неперекрытым и истекающая из него под давлением струя воздуха соударяется со встречной струей, истекающей из управляющего сопла 2, образуя с ией отражающую струю, действующую как заслонка.

Возрастает давление в управляющих камерах 15 и 17 элемента 10 сравнения до величины, достаточной для переключения мембранного блока 12 элемента !О сравнения (вверх в плоскости чертежа). При этом закрывается подвод давления питания от регулятора 8 давления к выходному преобразователю 11 и через управляющую пневмокамеру 18 он оказывается сообщенным с атмосферой, Как следствие, выходной преобразователь 11 отрабатывает сигнал о поломке режущего инструмента 3, поступающий в систему управления станка на остановку последнего.

При исполнении выходного преобразователя в виде бесконтактного электрического датчика 11 (фиг.2), взаимодействующего с мембранным блоком 12 10 сравнения, число пневмокоммуникаций на выходе устройства сокращается: отпадает необходимость подвода питания через управляющую пневмокамеру 13 к выходному преобразователю 11 в виде бесконтактного электрического датчика.

В режиме контроля инструмента в случае целостности последнего выходной преобразователь 11 разобщен с подвижным мембранным блоком 12 и сигнала на остановку станка не отрабатывает.

В случае поломки какого-либо из режущих инструментов 3 возрастающее давление в управляющих пневмокамерах 15 и 17 переключает мембранный блок 12 элемента 10 сравнения вверх в плоскости чертежа (фиг.2), Подвижный мембранный блок 12 вступает в контакт с выходным преобразователем 11, выдающим электрический сигнал на остановку станка.

1493392

Формула изобретения

Составитель А.Семенова . Редактор М.Келемеш Техред Л.Сердюкова Корректор Т.Колб

Заказ 3929/14 Тираж 831 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

1 . Пневматическ ое ус тройство для контроля целостности режущего инструмента, содержащее воспринимающий орган, выполненный в виде по крайней мере пары соосных сопел — питающего и управляющего, связанный с источником питания через регуляторы давления, и элемент сравнения с выходным преобразователем, о т л и— ч а ю щ е е с я тем, что, с целью повышения надежности, экономичности и улучшения эргономических характеристик устройства, в связь питающегс сопла с источником питания введены параллельно соединенные дроссель и пневмораспределитель, а связь управляющего сопла с источником питания выполнена ч е ре з дополнительно в в еденные последовательно соединенные регуляторы давления и дроссель, через который одна из управляющих камер элемента сравнения сообщена с двумя другими управляющими камерами элемента сравнения.

2. Устройство по п.1, о т л и— ч а ю щ е е с я тем, что, с целью сокращения времени контроля инструмента, выходной преобразователь выf5 полнен в виде путевого электрического выключателя, встроенного в элемент сравнения с возможностью взаимодействия выключателя с подвижным мембранным блоком элемента сравнения.