Способ дуговой сварки неплавящимся дисковым электродом

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке, наплавке и резке металлов неплавящимся электродом и может быть использовано для нагрева деталей при механической обработке. Цель изобретения - интенсификация процесса путем стабилизации дуги и снижение температуры электрода. Дуговая сварка в защитном газе выполняется неплавящимся дисковым электродом, вращающимся в сторону, противоположную направлению вращения детали. Защитный газ направляется перпендикулярно фронту горения дуги и образующей электрода, за счет чего охлаждаются боковые и наружные поверхности электрода. При этом давление защитного газа выбирают равным 0,05-0,1 МПа при его расходе 150-250 л/ч. Для повышения стабильности горения дуги скорость вращения дискового электрода устанавливают равной 25-100 скоростей сварки. Плотность контакта между дисковым электродом и токопроводящими шинами регулируется поджатием пружин. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А@4 В 23 К 9/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЦЙ КОМИТЕТ

fIO ИЗОБРЕТЕНИЯМ И ОЧНРЫТИЯМ

ПРИ ГННТ СССР (2)) 4315003/31-27 (22) 10.08.87 (46) 15.07.89 ° Бюл. 11 26 (7l) Уфимский нефтяной институт (72) В.К. Загорский, В.П.Иванов, М.А. Худяков и Е.С. Мулика (53) 621.791.75(088.8) (56) Сварка в машиностроении. Т.l./

/Под ред.Н.А.Ольшанского., 1 978, с. 213-214.

Авторское свидетельство СССР

9. 110359, кл. В 23 К 9/14, 1 956 . (54) СПОСОБ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ДИСКОВЫМ ЭЛЕКТРОДОМ (57) Изобретение относится.к свар- . ке, наплавке и резке металлов неплавящимся электродом и может быть использовано для нагрева деталей при механической обработке. Цель изобретения — интенсификация процесИзобретение относится к сварке, наплавке и резке металлов неплавящимся электродом и может быть использовано в машиностроении для нагрева деталей при механической обработке.

Цель изобретения — интенсификация процесса путем стабилизации дуги и снижения температуры электрода.

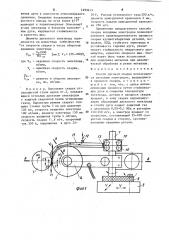

На фиг. 1 схематически представлено устройство для осуществления способа, на фиг. 2 — разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 1, Свариваемую деталь l устанавливают во вращателе. Дисковый неплавя„„SU„„1493413 A 1

2 . са путем стабилизации дуги и снижение температуры электрода. Дуговая сварка в защитном rase выполняется неплавящимся дисковым электродом, вращающимся в сторону, противоположную направлению вращения детали.

Защитный газ направляется перпендикулярно фронту горения дуги и образующей электрода, за счет чего охлаждаются боковые и наружные поверхности электрода. При этом давление защитного газа выбирают равным 0,05-0,1 МПа при его расходе

150-250 л/ч. Для повьппения стабильности горения дуги скорость вращения дискового электрода устанавливают равной 25-100 скоростей сварки.

Плотность контакта между дисковым электродом и токопроводящими шинами регулируется поджатием пружин.3 ил. щийся электрод 2, установленный на валу 3, размещен на токоподводящих шинах 4 и приводится во вращение . электроприводом 5 через цепную передачу 6. Стойка 7 крепится шарнирно через изолятор 8,к подвижному основанию 9. Подвод рабочего газа и сварочной проволоки осуществляется механизмом 10 подачи. через насадку 11 . Газ подводится к штуцеру

12 и уплотняется манжетой 13. Плотность контактов обеспечивается пруминами 14.

Способ осуществляется следующим образом.

- 20

30

40

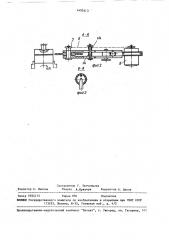

При подаче тока через токоподводы на шине 4 и вращателе к дисковому . вращающемуся электроду 2 между свариваемой деталью 1 и электродом 2 возникает электрическая дуга, KGторая может свободно перемещаться в пределах размера С. Глубина проплавления, плотность тока, производитель ность, устойчивость горения регулируются путем изменения скоростей, V, и Ч, где Ч вЂ” линейная скорость сварки, V< — линейная скорость электрода, направленных противоположно при помощи электропривода 5, вращателя, через цепную передачу 6 с периодической уставов.кой междугоB0Fo промежутка. Газ, подводимый через штуцер 1? (показано стрелками) в полость насадки, выло,пненной с про резью под электрод, охлаждает боковые и наружную поверхности электрода, вышедшие нз зоны горения, и направляется перпендикулярно к фронту горения дуги и образующим диска, вследствие чего осуществляется защита зоны сварки, а скоростной напор. охлаждающего газа уменьшает ее до размера А вследствие механического воздействия на столб дуги. о

Одновременное вращениr=. электрода„ противоположное вращению детали, с способствует дальнейшему сжатию дуги до размера Б„что совместно со скоростным напором стабилизирует столб дуги, устраняя его произвольное перемещение по электроду и свариваемой детали, а также збеспечивает сжатие последней, повышая плотность тока и стабильность горения. Подача присадочного материала осуществляется через насадку механизмом 1 0 подачи, установленным на стойке 7 .

Уплотнение рабочего газа в противоположном направлении осуществляется манжетой 13.Положение механизма 10

/ подачи, ток опров одлщих шин 4 по уровню и угловому полсжению регулируется перемещением пс < тойке вверх, вниз и поворотом относительно ее оси. 1<роме того, стойка установлена на изоляторе 8, которь:.й шарнирно

-закреплен к поцвижному основанию 9„ что позноляет регулирсвать положение электрода в широком диапазоне диаметров свариваемой де".апи 1 . Плот.ность контакта между дисковым электродом 2 и токопровоцящими шинами

4 регулируется поджатием пружин 14

93413 4

Противоположное направление скоростей сварки и вращения электрода выбрано из условия обеспечения ус5 тойчивости горения дуги. Расплавленный металл и зона максимальной температуры электрода имеют большее электросопротивление, чем холодные участки основного металла и охлажденные участки электрода. Направление скоростей (как показано на рисунке) и их относительная величина обеспечивают постоянное расположение точек с минимальным электросопротивлением в зоне горения дуги и исключают тем самым произвольное перемещение дуги по поверхностям электрода и металла. Величина относительной скорости определяется зависимостью

V (25-100) . Нижний предел V = 25V, 1 ограничен вследствие роста неравномерности температуры нагрева по периметру электрода, ухудшения охлаждения, стабильности горения, снижения КПД и увеличения расхода электрода. Верхний предел Vz = 100Ч„ ограничен вследствие ухудшения усqòoé÷èBoñòè горения дуги (срыв дуги) в начальный период сварки до равномерного разогрева электрода ° Давление газа и расход выбирают из условия обеспечения достаточного охлаждения электрода (ниже 600ОС) и необходимого механического воздействия на столб дуги за счет скоростного напора определяемого давления. Нижний предел расхода 150 л/ч и дальнейшее снижение не обеспечивают достаточной температуры охлаждения. Верхний предел расхода .250 л/ч и дальнейшее уве.личение не целесообразны, так как не приводят к дополнительному эффекту.

Нижний предел давления защитного газа 0,,05 И1а.. Снижение давления ухудшает стабилизацию дуги, наблюдаются ее периодические срывы и блуждания, ухудшается формирование шва. Верхний предел давления 0,10МПа. увеличение давления газа приводит к излишнему механическому воздействию и вытеснению дуги из междугового промежутка. Наблюдаются периодические срывы, ухудшается формирование шва.

Перпендикулярное направление охлаждающего газа к образующим дискового электрода и столбу дуги выбрано из условий обеспечения устойчивого горения вследствие сохранения поло14934 жения дуги в плоскости относительного движения. Смещение направления скоростного напора на угол более 415

Ь приводит к неравномерному (боковому)

5 угару электрода и боковому вытеснению дуги, нарушается стабильность и качество шва.

Диаметр дискового электрода определяется по известным зависимостям оот скорости сварки и числа оборотов вращения электрода

ПЭл 1мм 3, V = (25-100)V„

ЭЛ

15 где V — окружная скорость электрода, м/мин, V„ линейная скорость сварки, м/мин, 13 в

30 V, Расход углекислог гада 200 л/ч, диаметр присадочной проволоки 2 мм, скорость подачи присадочной проволоки 226 м/ч.

Применение предлагаемого способа сварки холодным электродом позволяет повысить производительность процесса сварки крупногабаритных деталей, наплавки, КПД, стойкость электрода и устойчивость горения дуги, увеличивает стабильность междугового про-. межутка, качество сварного шва. Способ может быть также использован для подогрева металлов при механической обработке и резке металлов.

Формула изобретения ЭЛ

n — диаметр и обороты электрода мм, об/мин.

Пример. Выпоолняют сварку углеродистой стали марки Ст.3, неплавя

25 щимся угольным дисковым электродом с защитой сварочной ванны углекислым газом. Параметры режима сварки: толщина стенки трубы 3 мм при диаметре

120 мм, скорость вращения электрода

100 об/мин, диаметр электрода 150 мм. 30 скорость вращения трубы 4 об/мин, скорость сварки 71,8 м/ч, сварочный ток.350 А, напряжение в дуге 25/

Способ дуговой сварки неплавящимся дисковым электродом, вращающимся в процессе сварки, о т л и ч а ю— шийся тем, что, с целью интен.сификации процесса путем стабилизации дуги и снижения температуры электрода, детали в процессе сварки вращают, в зону сварки перпендикулярно образующей дискового электрода и столбу дуги подают защитный газ с давлением 0,05-0,1 МПа и расходом

150-250 л/ч, а электрод вращают со скоростью, составляющей 25-100 скоростей сварки в сторону, противоположную вращению детали.

1493413

Составитель Г. Тютченкова

Техред А.Кравчук Корректор G. Ципле

Редактор С. Лисина

Заказ 3932/!5 Тираж 894 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

133035, Москва, И-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101