Способ затяжки резьбовых соединений

Иллюстрации

Показать всеРеферат

Изобретение относится к тарированной сборке резьбовых соединений. Цель изобретения - повышение надежности. По углу поворота гайки измеряют текущее значение прикладываемого к гайке момента и оканчивают затяжку при угле поворота гайки, равном сумме расчетного и начального углов. Значение последнего определяют после обжатия стыка, замеряя приращение крутящего момента, приращение угла поворота и определяя их отношение, а затем вычитают из текущего значения угла поворота произведение текущего крутящего момента на указанное отношение. 2 ил.

СОЮЗ СОВЕТСНИХ

kWIC

РЕСПУБЛИН (l9l (Ш

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ разор .-,r, ; л

i -цт-:1,.i.:.

ili.

ГОСУД)Ч СТВЕННЫ1 НОМИТЕТ

110 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ CCCP (21) 4326405/25-28 (22) 06.11.87 (46} 15.07.89.Бюл. Р 26 (72) В.А.Тарадай, В.М.Сибогатов, В.С.Моисеев и В.А.Губенко (.53) 531,781 (088.8) (56) Авторское свидетельство СССР

Ф ?95928, кл. В 25 В 23/14, 1976.

Гельфанд М.Л. и др. Сборка резьбовых соединений. М.: Машиностроение, 1978, с. 60-63. (54) СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ (57) Изобретение относится к тариИзобретение относится к механизированной тарированной сборке резьбовых соединений и может быть использовано.в различных отраслях машиностроения.

Цель изобретения — повышение на-. дежности за счет повышения точности обеспечения требуемого усилия затяжки о

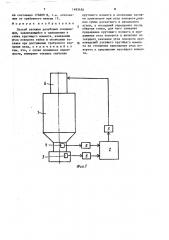

На фиг.l изображена принципиаль,ная схема устройства для реализации данного способа; на фиг. 2 — графики зависимостей крутящего момента М . и усилия затяжки Ц от угла (пово. рота гайки.

Способ осуществляют гайковертом 1 (см.фиг.l), оснащенным микропроцессором 2, датчиком 3 для измерения угла .поворота гайки, датчиком 4 для

-измерения прикладываемого к гайке крутящего момента и элементами 5 сог(Я) 4 В 25 В ?3/14, С 01 L 5/24

2 рованной сборке резьбовых соедине. ний. Цель изобретения — повышение надежности. По углу поворота гайки измеряют текущее значение прикладываемого к гайке момента и оканчивают затяжку при угле поворота гайки, равном сумме расчетного и начального углов.. Значение последнего определяют после обжатия стыка, замеряя приращение крутящего момента, прира- щение угла поворота и определяя их отношение, а затем вычитают из текущего значения угла поворота произведение текущего крутящего момента на .указанное отношение. 2 ил. ласования датчиков исполнительного механизма включения-выключения привода 6 гайковерта l и микропроцессора 2.

Затяжка резьбового соединения производится до достижения конечного угла поворота гайки (к («о + Vp где (p — начальный угол поворота о гайки; (— расчетный угол поворота « гайки.

Определяют значение q

360Я т

ЧГ Р

ie0 где Q — требуемое усилие затяжки;

Р— шаг резьбы;

i — номер детали в соединении (индекс "0" приписывается к болту};

1493454

n — число деталей в соединении;

Я - суммарная податливость деталей в соединении.

Завершение процесса обжатия стыка можно определить разными метода и в

Вариант 1. Экспериментально устаНовлено, что для обжатия стыка (уп Ругопластического обжатия микронеровностей и достижения номинального рилегания деталей) достаточно приожить момент, не превышающий 30 % от момента М, требуемого для обес печения 1

После окончания обжатия стыка зависимость M = Г(Ц>) будет прямо пропорциональна. Значит, если начинать фиксировать значения крутящего момента на гайке через Определенный угол о .поворота гайки (например„ через 10 ) с момента М, равного 30 % от требуе:мого, то значения зафиксированных моментов и углов поворота гайки-будут принадлежать прямолинейному участку зависимости М = f (ср) (на фиг.2— участок AB).

Приближенно М. можно Определить по формуле

М =0,2С16 где Й вЂ” наружный диаметр резьбы.

Значение М =-. 0,3М.„- = 0„0бЦ и закладывается в память микропроцессора, Возможно вычисление его и по программе, тогда задаются Q и d..

Вариант 2. При достижении прямо пропроциональной зависимости момен-та от угла поворота гайки (участок

АВ на фиг.2) отношение приращения угла поворота к приращению момента на гайке станет равным постоянной величине. Значит, с момента включения .ривода гайковерта мккропроцессо через каждые h1f должен вычислять отношение 6М и сравнивать его с предыдущим. Достижение постоннс -.ва отношения Ь(/ЬМ является сигналом о завершении процесса обжатня стыка

Вариант 3. Микропроцессор постоянно анализирует результаты последних трех измерений момента на гайке и ее угла поворота, Если три точкч, например Е, (p» М.), Е,(ф„„М5„) и Е> (Qô. ) Мв z) ) Окажутся на Одной прямой., то это явится сигналом об окончании обжатия còûêÿ.

Необходимым и достаточным условием принадлежности точек Е, Е и Е® прямой является равенство нулю опре" делителя третьего порядка:

М, 1 » Мзч

Ц> М, = 0

Ж» -Ч

55 cog gi

Э

М,,се 5 (pв+й 1

М; — М, ° Практически отношение dig /ЬМ после обжатия стыка, строго постоянным не будет„ поэтому необходимо в прог15 рамму по вариантам 2 и 3 вводить поправочные коэффициенты, учитывающие отклонение отношения .Щ /ЬМ от константы и отклонение от равенства нулю определителя.

20 В дальнейшем для определения завершения процесса обжатия стыка используется метод, изложенный в варианте 1.

Для определения Ц с момента

25 включения привода гайковерта микропроцессор 2 сравнивает текущее значение момента на гайке с моментом М, При достижении текущим моментом значения М микропроцессор 2 фиксиру+ .

30 ет этот момент, присвоив ему индекс (М = М ), и соответствующий ему

+ угоп поворота гайки (ф). Далее с

3 интервалами, равными gq з апоминаются еще несколько (например, четыре) значений моментов и соответствуюп;их им углов поворота гайки М,, "Ж " - "Ч + ° " . ф;gg М и Ч М °

Теоретически отношение приращед0 ния угла поворота гайки к приращению момента на гайке на участке прямо пропорциональной зависимости М =

= f(g) должно оставаться постоянным.

Практически в результате колебаний значений коэффициентов трения в процессе затяжки на линейную часть заBHcHMocTH N = Г(Ц ) накладываются помехи, т.е. эти отношения для каждого измерения не будут строго

50 постоянными. Микропроцессор 2 вычисляет эти отношения и производит выравнивание их по методу наименьших квадратов, Поэтапно!

493454 Р1э — Ч а

ctg< "(= «у +3 ю+ 2

1 144 (р1 3 °

ctg ф, +э = — — — - — -- — — у +э M{4- М;+, ctge,+ сСВМ 4 + ctg H +q+ ctg0;+y с18 4

Тогда (см,фиг.2)

4 4 М ctgoL или

И, Mn к+ -4k

В < у В+i K где n. — число замеров крутящего момента и угла поворота гайки после обжатия стыка, Дпя контроля хода процесса затяжки микропроцессор 2 продолжает через каждые Ь g вычислять отношение приращения угла поворота гайки к приращению момента на ней и сравнивать его с найденным значением ctgoL.Åcëè это отношение не отличается от ctgC на величину, больше донустимой,процесс продолжается, а в противном случае микропроцессор 2 вырабатывает сигнал на останов привода гайковерта и сигнализирует. оператору об отклонении процесса от нормального (причиной чего может быть бракованная резьба, попадание посторонних частиц и т.п.). Если нарушений процесса затяжки нет, микропроцессор дает команду на останов привода гайковерта при достижении конечного угла поворота гайки („ . При этом подается соответствующий сигнал и оператору, Таким образом, перед началом saтяжки резьбового соединения опера- - тор должен ввести в память микро- . процессора 2 значения наружного диаметра d резьбы болта или шпильки, требуемое усилие затяжки Ц, шага измерений угла поворота гайки ЬЦ расчетного угла поворота гайки 4р и допускаемого отклонения ctgeL{X).

По этим параметрам микропроцессор 2 в ходе затяжки резьбового соединения определяет конечный угол поворота гайки (», соответствующий заданному Я1-, и прекращает затяжку при его достижении.

Причем ctga4 1р> и g< микронроцессором 2 определяются по замерам

/ угла поворота гайки и момента на ней для коняретйого затягиваемого резьбового соединения с присущими только ему твердостью деталей, час"

1 тотой сопрягаемых поверхностей,условиями смазки, вида покрытий,удельного давления на контактирующих поверхностях и других факторов, харак10 теризующих это соединение и влияющих на зависимости М = f(g) и Q =

= f(ф). Следовательно, Ц определяется для конкретного резьбового соединения. Дпя болтов даже одной и той

15 же партии, стягивающих одинаковые детали, очевидно, будет разброс конечного угла поворота гайки ср„, но заданное усилие A áóäåò достигаться одинаковым. Точность усилия затяжки

20 резьбового соединения зависит только от точности датчиков,. входящих в систему устройства, реализующего способ, и от точности расчета угла поворота гайки Ср .

Пример. Производилась saTHEка гайки шпильки крепления крышки блока цилиндров двигателя. Резьба

М 24 х 2. Расчетное усилие затяжки

Цт = 173637 Н. Коэффициенты податли-

30 вости, м/Н: болта 9,, = 5,3 10 ; крышки g z= 0,214; прокладки

= 0 005 10 ; корпуса 11 4

= 1,712 10Расчетный угол поворота гайки, обеспечивающий усилие затяжки Я,г ф =. 360 †-- > А = 226

Йт

1

j t

Приняли что процесс обжатия стыка завершается до. достижения момен40 та М

М = 0,06 Q, d = 250 Нм, о. Ф

Значение Ц 226,М = 250 Нм, шаг 6 = 10 были введены в память о микропроцессора 2. При включении привода гайковерта микропроцессор -2 через некоторое время запомнил: М;

250в Ч, = 85; N; y = 288в(р .1 95;

М;„= 325-, q;+ = 105; М;„= 360;

Далее микропроцессор 2 определил:

ct6 ОС = 0 26717 = (pit4- М, +4 СФКОСЯ

= 18; Чк= Яо +Чр = 244 °

55 .

При достижении гайкой. угла поворота, равного 244, микропроцессор о

2 дал команду на отключение привода гайковерта. Достигнутое усилие saT

1493454 к и составило 174600 Н, т.е. отклонеslate от требуемого меньше 1 Х.

;Формула .изобретения

Способ затяжки резьбовых соединен ий, заключающийся в приложении к га йке крутящего момента, измерении угла поворота гайки и окончании зат яжки при достижении требуемого зна4ения угла, отличающийся ! тем, что, с целью повышения иадежн ости, измеряют текущее значение крутящего момента и окончание затяжки производят при,угле поворота,равном сумме расчетного и начального углов, а последний определяют после обжатия стыка, для чего замеряют приращение крутящего момента и приращение угла поворота и вычитают из текущего значения угла поворота про1о изведение текущего крутящего моменга -на отношение приращения угла поворота к приращению крутящего момента, 1493454

Составитель Ф,Рубин

Техред М. Дидык

Редактор И.Недолуженко

Корректор Н. Рогулич

Ю ЮЮ

Заказ 3936/I7 Тираж 778 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35 ° Раушская наб., д. 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул. Гагарина, 101