Способ получения тонкодисперсной извести

Иллюстрации

Показать всеРеферат

Изобретение относится к производству строительных материалов, преимущественно к производству извести из карбонатных пород. Цель изобретения - увеличение выхода готовой высококачественной конвертерной тонкодисперсной извести. Известняк подают во вращающуюся печь, где осущестляют его обжиг. Пылевидную известь, выделенную в процессе обжига и охлаждения, смешивают в процессе пневмотранспортирования, причем количество пылевидной извести после охлаждения составляет 0,45-0,7 массы пылевидной извести от общей ее массы. Выход готовой высококачественной извести увеличивается на 15-20 %. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (!9) (11) (51) 4 С 04 В 2/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИ4ЕТЕЛЬСТВУ! (ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ П(НТ СССР (21) 4349254/29-33 (22) 30.09 ° 87 (46) 15.07.89. Бнзп. )) 26 (71) Донецкий научно-исследовательский институт черной металлургии (72) А.Н. Ванжа, Л.В. Пинягина, В.А. Волохов, И,А. Дорогой, Н.Ф. Коновалов и В.Ф. Сарычев (53) 666.92(088.8) (56) Нехлебаев Ю.П. Экономия топлива при производстве извести. М.:

Металлургия, 1987, с. 17. (54) СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОЙ ИЗВЕСТИ (57) Изобретение относится к произИзобретение относится к производству строительных материалов, в частности к производству извести из карбонатных пород.

Цель изобретения — увеличение выхода готовой высококачественной конвертерной тонкодисперсной извести.

Сущность способа заключается в следующем.

Перед обжигом известняк подвергают предварительной подготовке, например, во вращающемся барабане с целью устранения поверхностных гли нисть)х примазок и скалывания острых граней. В процессе обжига известняка в печи кипящего слоя производят

1000 т/сут кусковой извести крупностью 1-30 мм и содержанием окиси кальция не ниже 927.. После охлаждения кусковой извести улавливают в циклоне 90 т/сут пьневидной извести

2 водству строительных материалов, преимущественно к производству извести из карбонатных пород. Цель изобретения — увеличение выхода готовой высококачественной конвертерной тонкодисперсной извести. Известняк подают во вращающуюся печь, 1 где осуществляют его обжиг. Пыпевидную известь, выделенную в процессе обжига и охлаждения, смешивают в процессе пневмотранспортирования, причем количество пылевидной извести после охлаждения составляет 0,450,7 от общей ее массы. Выход готовой высококачественной извести уве личивается на 15-207.. 2 ил.! с высоким содержанием окиси кальция (957. и более), при обжиге чистых известняков с незначительным содержанием примесей — до .98Х. Пылевидная известь — тонкодисперсная: массовое содержание частиц крупностью менее 700 мкм 100Х. В системе газоочистки улавливают 180 т/сут пыпевидной извести с содержанием окиси кальция 85-872, удовлетворительного гранулометрического состава — массовое содержание частиц более 700 мкм 1Х.

Относительно высокое качество (85-877. CaO) уловленной в системе газоочистки пылевидной извести достигается только при предварительной подготовке к обжигу. При подготовке известняка в режиме плотного слоя возможно достижение более высокого качества уловленной пыли, так как истирание и пыпевынос извест149363

45 няка (в зонах подогрева) в таком режиме значительно ниже, чем в режиме кипящего слоя.

При охлаждении кусковой изьести

5 в режиме струйного псевдоожижения количество образующейся пыпевидной извести увеличивается вследствие повышенного истирания всех кусков извести и уноса и истирания мелких кусков извести, причем режим охлажс дения настраивают таким образом, чтобы. масса у@ловленной после охлаждения пылевидный извести составляла

0,45-0,7 от общей массы пыпевидной извести.

Уловленная пьлевидная известь пневмотранспортом подается в общий сборный бункер, причем предусматривается врезка трубопроводов пневмо- 20 транспорта в общий трубопровод и далее транспортирование пылевидной извести осуществляется общим потоком в сборный бункер. В потоке пневмотранспорта осуществляется смешение 25 пылевидной извести из различных точек отбора.

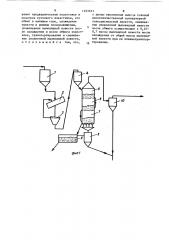

На фиг. 1 представлена схема осуществления способа получения тонкодисперсной извести в печи кипящего 30 слоя; на Лиг. 2 — зависимость содержания окиси кальция в тонкодисперсной конвертерной извести от доли пылевидной извести, уловленной после охлаждения. 35

Способ осуществляют следующим образом.

Известняк иэ суточного бункера 1 подают во вращающийся барабан 2, где осуществляют предварительную 40 подготовку к обжигу с целью скалывания острых граней и удаления глинистых примазок. Из барабана 2 известняк подают в грохот 3, где отделяют известняк крупностью более

30 мм, который возвращают на вторичную обработку в барабан 2. После грохота 3 известняк подают в загрузочный бункер 4, откуда он поступает в печь. Пыль, выделенную в процес 50 се подогрева известняка в зонах 5 и 6 подогрева, зоне 7 обжига, улав-ливают в системе 10 сантехнической газоочистки. Из зоны 7 обжига известь перегружают в зону 8 охлаждения, где известь охлаждают в режиме струйного псевдоожижения с повышенным истиранием при обработке, Высококачественную пылевидную из1

4 весть улавливают в циклоне 9. Пылевидную известь из циклона 9 и системы 10 сантехнической гаэоочистки пневмотранспортом направляют в общий сборный бункер, Оба пневмотранспорта объединяют в один трубопровод, и общим потоком пылевидная известь транспортируется в сборный бункер, При этом в потоке происходит смешение пылевидной извести иэ разных трубопроводов, и в сборный бункер поступает однородная по своему химическому составу пылевидная известь с содержанием окиси кальция не ниже 927.. Доля пылевидной извести, уловленной после обжига, составляет 0,45-0,7 от общего количества уловленной пыли, что достигается за счет организации необходимого для такой пропорции режима в струйном охладителе путем регулирования скорости истечения струй из отверстий воздухораспределительной решетки, При значениях доли пылевидной извести, уловленной после охлаждения, менее 0,45 качество тонкодисперсной извести не отвечает требованиям конвертерного процесса (содержание СаО (927), при значениях более 0,7 масса извести, уловленной после охлаждения, составляет более

400 т/сут, что нецелесообразно, так как потребуется установка дополнительного циклона, что приведет к повышению капитальных и энергетических затрат.

Использование предлагаемого способа позволяет для многозонной печи производительностью 1000 т/сут увеличить производство ьысококачественной конвертерной извести на 15207.. При этом исключаются дополнительные капитальные и энергетические затраты, так как для обеспече- ° ния прироста. производства не потребуется установки нового агрегата.

Использование предлагаемого способа целесообразно для крупных металлургических предприятий, особенно для тех, где нет агломерационного производства — потребителя яылевидной извести из сантехнической газоочистки печей кипящего слоя.

Формула изобретения

Способ получения тонкодисперсной извести в печи кипящего слоя, заключающийся в том, что осущест5 1493631 6 вляют предварительную подготовку и с целью увеличения выхода готовой подогрев кускового известняка, его высококачественной конвертерной обжиг в кипящем слое, охлаждение тонкодисперсной извести, смеппщаизвести в режиме псевдоожижения, ние уловленной пыпевидной извести улавливание пълевидной извести пос5 после обжига осуществляют с 0,45ле охлаждения и после обжига извест- 0,7 массы пылевидной извести после няка, транспортирование и смешива- охлаждения от общей массы пыпевидние уловленной пылевидной извести, ной извести при ее пневмотранспоротличающийся т 4 что. 10 тровании.

1493631

N и %

° а - Ъ

Составитель А. Кулабухова

Техред Л. Сердюкова Корректор М. Демчик редактор А. Огар

Заказ 4061/26 Тираж 591 Подпис ное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101