Устройство для соединения деталей и способ его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано для соединения деталей в различных отраслях народного хозяйства. Цель изобретения - повышение надежности соединения путем использования всей цилиндрической поверхности стержня в качестве несущей поверхности и всего его сечения в качестве рабочего сечения, а также повышение технологичности соединения. Упругий элемент стержня 3, по которому базируются соединяемые детали 1 и 2, выполнен в виде секторов переменного радиуса, расположенных с каждого конца стержня вне соединяемых деталей. Секторы последовательно образованы поперечными пазами 9 с получением перемычек 7 и отверстием 8. В полученном кольце выполняют продольные пазы. Секторы пластически деформируют в радиальном направлении от оси стержня на величину выхода их частей за цилиндрическую поверхность стержня. Количество продольных пазов равно количеству поперечных пазов 9, а также количеству перемычек 7, соединяющих секторы со стержнем 3. 2 с.п. ф-лы, 6 ил.

СООЗ СОВЕтСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1% (И) (50 4 F 16 В 21/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (2 t,) 4195702/27-27 (22) 17. 02.87 (46) 15.07.89. Бюл. 1(26 (71) Горьковский автомобильный завод (72) В.Я. Леменков и М.П. Бержигалон (53) 621.886 (088 ° 8) (56) Авторское свидетельство СССР

В 1384847, кл. F 16 В 21/08, 1986. (54) УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к машиностроению и может быть использовано для соединения деталей в различных отраслях народного хозяйства.

Цель изобретения — повышение надежности соединения путем использования всей цилиндрической поверхности стержня в качестве несущей поверхности и всего его сечения в качестве

2 рабочего сечения, а также повышение технологичности соединения. Упругий элемент стержня 3, по которому базируются соединяемые детали 1 и 2, выполнен в виде секторов переменного радиуса, расположенных с каждого конца стержня вне соединяемых деталей. Секторы последовательно образованы поперечными пазами 9 с получением перемычек 7 и отверстием 8. В полученном кольце выполняют продольные пазы. Секторы пластически деформируют в радиальном направлении от оси стержня на величИну выхода их частей за цилиндрическую поверхность стержня. Количество продЬль-. ф ных пазов равно количеству поперечных пазов 9, а также количеству перемычек 7, соединяющих секторы со стержнем 3. 2 с.л.ф-лы, 6 ил .

1493806

В предлагаемом устройстве упругие средства осевой фиксации представляют иэ себя и секторов 4 пере- 45 менного радиуса с эаходными фасками

5, полученных выполнением в кольце и продольных пазов 6, причем каждый продольный паз расположен между соседними перемычками 7. С каждого конца стержня выполнено отверстие

8, формирующее толщину секторов 4 в радиальном направлении, а сами сектора отделены от стержня поперечными пазами 9, лежащими в одной плоскости, 55 перпендикулярной оси стержня, с образованием перемычек 7, причем количество секторов 4 равно числу поперечных 9 и продольных 6 пазов, а такИзобретение относйтся к машиностроению и может быть использовано для соединения деталей в различных отраслях народного хозяйства.

Целью изобретения является повышение надежности соединения путем увеличения воспринимаемых осевых нагрузок, а также удобство его сборки — разборки. 10

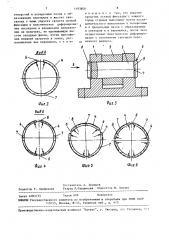

На фиг.1 изображено предлагаемое устройство с упругим средством осевой фиксации в виде сектора переменного радиуса (в кольце выполнен один продольный паз), общий вид; на фиг.2 — вид А на фиг.1; на фиг.3— предлагаемое устройство с упругими средствами осевой фиксации в виде

2 секторов переменного радиуса с каждого конца стержня (в кольце выполнено 2 продольных паза) и 2 поперечными пазами, выполненными в стержне; на фиг.4 — вид Б на фиг.3; на фиг.5— предлагаемое устройство с упругими средствами осевой фиксации в виде 25

3 секторов переменного радиуса с кажцого конца стержня (в кольце выполнено 3 продольных паза) и 3-я поперечными пазами, выполненными в стержне, вид с торца; на фиг 6 30 то же, с упругими средствами осевой фиксации в виде 4 секторов перемен— ного радиуса с каждого торца стержня (в кольце выполнено 4 продольных паза) и 4-я поперечными пазами,выполненными в стержне, вид с торца.

Устройство для соединения деталей состоит из соединяемых деталей 1 и 2, которые базируются по цилиндрическому стержню 3, на концах которого

40 выполнены упругие средства осевой фиксации. же количеству перемычек 7 иэ натурального ряда чисел.

Исполнежле предлагаемого устройства, отличающееся количеством секторов переменного радиуса, а значит количеством продольных пазов, поперечных пазов и перемычек, выполненных с каждого конца стержня, выбирается в каждом конкретном случае с учетом следующих факторов ° Габариты устройства (диаметр стержня), мате— риал стержня (сочетанием его ynpyгих и пластических свойств), величина осевой нагрузки на стержень в процессе работы устройства, допус— тимые осевые усилия при сборке— разборке устройства, технологичность изготовления.

Например, при достаточно больших диаметрах стержня, материале, обладающем хорошими упругими свойствами, значительных осевых нагрузках на стержень, большом требуемом запасе надежности целесообразнее выбирать исполнение устройства с большим количеством секторов переменного радиуса. Причем, при ужесточении требонаний к перечисленным свойствам рекомендуется увеличить число секторов в прямой зависимости от этих свойств, что соответствует увеличению числа продольных и поперечных пазов. И наоборот, при снижении требований к указанным свойствам соединения, целесообразно уменьшать количество секторов и соответственно пазов.

Устройство получают следующим образом.

Сначала с каждого конца стержня

3 концентрично его цилиндрической поверхности выполняют отверстие 8 на глубину, равную размеру упругого средства осевой фиксации стержня в осевом направлении, и диаметром, формирующим необходимую толщину упругого средства фиксации в радиальном направлении для получения требуемых его упругих свойств. Затем в зависимости от требований, предъявляемых к соединению, в стержне с каждого его конца прорезают паз или необходимое число поперечных пазов

9 у торцов соединяемых деталей в плоскости, перпендикулярной оси стержня, с образованием между ними равного числу поперечных пазов перемычек 7, соединяющих полученное в виде кольца упругое средство осевой

3806 6

2. Способ соединения деталей > включающий выполнение вл к< вдовых участках стержня захоивьп фас<.к, 5 149 фиксации со стержнем. Затем в кольце выполняют соответствующее количеству поперечных пазов 9 и продольных пазов 6, разделяющих кольцо на п секторов, после чего в плоскости, перпендикулярной оси стержня, к секторам прикладывают усилия в радиальном вне перемычек 7 от оси стержня направлении и пластически деформируют их за пределы цилиндрической поверхности стержня на величину, не превышающую высоты заходных фасок, в результате чего упругие средства осевой фиксации стержня с каждого его конца получаются выполненными в виде п секторов переменного радиуса, где n — натуральное число, т.е. 1,2,3... и т д.

Направления и точки приложения сил показаны на чертежах стрелками.

Материал стержня должен обладать достаточно упругими свойствами, например сталь 65Г. Однако стержень может быть получен иэ материалов другого рода (не металлов), которые обладают необходимыми для данного

1 соединения свойствами, например из различных полимеров. Из этих материалов стержень целесообразно получать таким известным способом как литье под давлением с получением конечной конструкции устройства.

Собирается устройство следующим образом.

Детали 1 и 2 своими цилиндрическими несущими поверхностями выставляются соосно стержню 3. При осевом давлении на один из торцов стержня части секторов 4 переменного радиуса, выходящие эа цилиндрическую поверхность стержня, своими эаходными фасками 5 взаимодействуют с торцом детали 1 и утапливаются за пределы цилиндрической поверхности стержня, перемещаясь в плоскости, перпендикулярной оси стержня, после чего стержень совершает осевое перемещение в деталях 1 и 2. Как только выступающие части секторов 4, расположенные на противоположном конце стержня, упрутся в торец детали 1, утопленные сектора 4, выйдя за пределы соединяемьг< леталей, займут свое первоначальн< е положение относительно стержня, фиксируя его тем самым в осевом направлении в деталях 1 и 2. Для демонтажа стержня

3 утапливают упомянуты< части упру5

25 гих средств осевой фиксации и, прикладывая осевую силу в обратном направлении, выводят стержень 3 из деталей 1 и 2.

Применение предлагаемого устройства для соединения деталей благодаря выполнению в нем упругих средств осевой фиксации в виде и секторов переменного радиуса и воэможности увеличения их количества, а соответственно, и количества перемычек, не уменьшая при этом площади поперечного сечения стержня и не ослабляя его цилиндрическую поверхность,позволяет стержню воспринимать значительные осевые нагрузки, что повышает надежность его фиксации в осевом направлении, а значит позволяет повысить надежность соединения в целом. Кроме того, выполнение в предлагаемом устройстве продольных пазов, разделяющих кольцо на сектора, увеличивает упругость последних в радиальном направлении и снижает потребное усилие, необходимое для сборки-разборки соединения.

Формула изобретения

1. Устройство для соединения деталей, содержащее цилиндрический стержень с заходными фасками и жестко связанными с его концами посредством аксиально-направленных перемычек упругими средствами осевой фиксации, расположенными со стороны торцов стержня в плоскости, перпендикулярной оси последнего, и частично выступающими в радиальном направлении эа пределы цилиндрической поверхности стержня на вели иву, не превышающую высоты заходных фасок, о т л и ч а ю щ е е с я тем, что, с целью повышения надежности соединения путем увеличения воспринимаемых осевых нагрузок, а также удобства сборки — разборки, упругие средства осей фиксации стержня со стороны каждого его конца выполнены в виде п секторов переменног 1 радиуса, каждый из которых связан своей средней частью с соответствук<пщм концом стержня посредством собственной перемычки, где п — натуральное число.

1493806

Ви/А фие. 2

Зидb

4 б

Фиг. б

Составитель А. Храмцов

Редактор Т. Парфенова Техред Л.Сердюкова Корректор М. Демчик

Заказ 4083/35 Тираж 699 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 отверстий и поперечных пазов с образованием перемычек и жестко связанных с ними упругих средств осевой фиксации и пластическое деформирова5

we последних в радиальном направлении на величину, не превышающую высоты эаходных фасок, путем приложения внешней нагрузки в зонах, расположенных вне перемычек, о т л ичающий с я тем, что упругие средства осевой фиксации с каждого торца стержня выполняют путем последовательного выполнения и поперечных и и продольных пазов с образованием и секторов и и перемычек, после чего осуществляют пластическое деформирование с получением секторов переменного радиуса.