Способ определения прочности крупного заполнителя для бетона

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения изделий из бетона на основе крупного заполнителя, преимущественно легкого, а именно к оценке качества заполнителя. Цель изобретения - моделирование реальных условий работы заполнителя в бетоне. Испытуемый заполнитель пропитывают цементной суспензией, подвергают тепловой обработке. Перед сдавливанием заполнителя в цилиндре заполняют межзерновые пустоты крупного заполнителя мелкодисперсным материалом и вибрируют. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 G 01 N 33/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИ4 ТЕЛЬСТВУ

G

Р

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И (ЛНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4331316/23-33 (22) 20,11.87 (46) 15.07,89 Бюл, 11 26 (71) Томский инженерно-строительный институт (72) А.И.Кудяков (53) 620.173(088.8) (56) Авторское свидетельство СССР

Р 104673, кл. G 01 N 33/38, 1956.

Авторское свидетельство СССР

У 374517, кл. G 01 N 33/38,1971. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

КРУПНОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА

Изобретение относится к технологии получения изделий из бетона на основе крупного заполнителя, преимущественно легкого, а именно к оценке качества заполнителя.

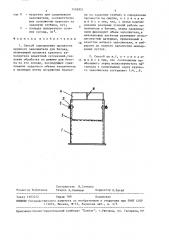

Цель изобретения — моделирование реальных условий работы заполнителя в бетоне, На чертеже показано устройство для осуществления предлагаемого способа.

Устройство содержит сосуд 1, на боковых сторонах которого выполнены прорези 2 для передвижения винтов 3, фиксирующих пуансон 4, выполненный на дне с отверстиями 5. Требуемую глубину погружения пуансонов контролируют линейкой 6. Заполнитель (керамзитовый гравий) перемешивают с цементной суспензией в течение 1 мин, Вибрируют в сосуде, установленном на вибростоле. Для исключения всплывания зерен заполнителя в процессе вибра„„SU„„1493951 A 1

2 (57) Изобретение относится к технологии получения иэделий из бетона на основе крупного заполнителя преимущественно легкого, а именно к оценке качества заполнителя. Цель изобретения — моделирование реальшы условий работы заполнителя в бетоне. Испытуемый заполнитель пропитывают цементной суспензией, подвергают тепловой обработке. Перед сдавливанием заполнителя в цилиндре заполняют межзерновые пустоты крупного заполнителя мелкодисперсным материалом и вибрируют.

1 э.п. ф-лы, 1 ил, ции зерна пригружают. Пропитанный цементной суспензией заполнитель подвергают тепловой обработке. Затем заполнитель укладывают в сосуд 1 для испытаний в насыпном состоянии, опускают пуансон, фиксируют его, засыпают в пуансон мелкодисперсный материал и вибрируют до полного заполне- ния межзерновых пустот крупного заполнителя. Соотношение наибольшего зерна мелкодисперсного материала к наименьшему зерну крупного заполните ля выбирают 1:4..6. Это обеспечивает полное равномерное заполнение пустот крупного заполнителя мелкодисперсным материалом. Затем сосуд устанавливают на гидравлическом npeccd, снимают винты пуансона, сдавливают заполнитель и определяют прочность на сжатие по формуле

1493951 где P

Формула изобретения

Составитель М,Слинько

Техред Л.Олийнык Корректор Л.Патай

Редактор М,Циткина

Заказ 4103/42 Тираж 789 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, r.Óærîðîä, ул. Гагарина,101 нагрузка при сдавливании заполнителя, соответствующая погружению пуансона на заданную глубина, кгс, площадь поперечного сечения сосуда, см

1. Способ определения прочности крупного заполнителя для бетона, включающий пропитку крупного заполнителя цементной суспензией,тепловую обработку по режиму для бетона на его основе, последующее сдавливание заданного объема заполнителя в цилиндре путем погружения пуансона на заданную глубину и определение прочности на сжатие, о т л и ч а юшийся тем, что, с целью модели5 рования реальных условий работы заполнителя в бетоне, перед сдавливанием фиксируют объем заполнителя,в межзерновых пустотах размещают мелкодисперсный материал, применяемый в качестве мелкого заполнителя, и вибрируют до полного заполнения межэерновых пустот.

2. Способ оп п.1, о т л и ч а ю15 шийся тем, что соотношение наибольшего зерна мелкозернистого материала к наименьшему зерну крупного заполнителя составляет 1:4...6.