Фильтрующий элемент и способ его изготовления

Иллюстрации

Показать всеРеферат

Изобретение относится к конструкциям фильтрующих элементов для очистки жидкостных и газовых потоков и способам их изготовления. Цель изобретения - повышение надежности и срока эксплуатации фильтрующего элемента, а также упрощение технологии его изготовления и обеспечение эксплуатационных свойств. Фильтрующее средство выполнено из мелкозернистого порошкового материала в виде цельной оболочки 1, а упрочняющее средство - из крупнозернистого порошкового материала в виде диска 2 с центральным отверстием 3, причем диск 2 по всей своей наружной поверхности 4 соединен с внутренней поверхностью 5 оболочки 1. Вначале производят прессование диска 2 из крупнозернистого порошкового материала или металлических волокон, имеющего наружный диаметр, меньший наружного диаметра фильтрующего элемента. Затем в полость пресс-формы засыпают первую порцию мелкозернистого порошкового материала, достаточную для получения одной торцовой стенки фильтрующего слоя. После этого в полость пресс-формы на стержень устанавливают диск 2 до соприкосновения его с засыпанным материалом. Далее засыпают вторую порцию мелкозернистого порошкового материала, достаточную для получения оставшейся части фильтрующего слоя. Затем производят прессование порошковой смеси вокруг диска 2 при удельном давлении прессования, не превышающем удельного давления прессования диска 2. После этого спекают опрессованный фильтрующий элемент. 2 с.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (!9) (f II fI 4 В О1 D 39/00, «с»«п,r,g«q

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4008401/25-26 (22) 13. 12. 85 (46) 23.07.89. Бюл. Р 27 (71) Всесоюзный научно-исследовательский и проектно-конструкторский институт промышленных гидроприводов и гидроавтомат«»к»» и Институт проблем материаловеде«ия АН УССР (72) В.A.Чехович, Г.С.Полянская, П.А.Кор«иенко, О.П.Ранчукова, В.С.Цуги«, К.А.Бабарицкий, Г.Ф.Ливада, В.Д.Пирог, JI.Â.Кантемир и В.В.Татьков (53) 66.067.184(088.8) (56) Патент США li» 3152988, кл. 210-486, 1959. (54) ФИЛЬТРУЮ(ЦИЙ ЗЛЕМЕНТ И СПОСОБ

ЕГО ИЗГОТОВЛЕНИЯ (57) Изобретение от«осится к конструкциям фильтрующих элементов для очистки жидкост«ых и газовых потоков и способам их изготовления. Цель изобретения — повышение надежности и срока эксплуатации фильтрующего элемента, а также упрощение технологии его изготовления и обеспечение эксплуатацl»oH»lb»x с«ой ств. Фильтрующее средство выполнено из мелкозер«истого порошкового материала в виде цельной оболочки 1, а упрочняющее средство — из крупнозернистого порошкового л»атериала в виде диска 2 с центральным отверстием 3, причем диск 2 по всей своей «аружной поверхности 4 соединен с внутренней поверхностью 5 оболочки !. Вначале производят прессование диска 2 из крупнозернистого порошкового материала или металлических волокон, имеющего наруж«ый диаметр, меньший

«аружного диаметра фильтрующего элемента. Затем в полость пресс-формы засыпают первую порцию мелкозернистого порошкового материала, достаточную для получения одной торцовой стенки фильтрующего слоя. После этого в полость пресс-формы на стержень устанавливают диск 2 до соприкосновения его с засы«а««ым материалом.

Далее засыпают вторую порцию мелкозернистого порошкового материала, достаточную для получения оставшейся части фильтрующего слоя. Затем производят прессование порошковой смеси вокруг диска 2 при удельнол» давлении прессования, «е превышающем удельного давле«ия прессования диска 2. После этого спекают опрессованнь»»» фильтрующий элемент. 2 с.п. ф-лы, 2 ил.

«ки жицкостш,«х и газовых потоков способам их изготов:«ения и может быть

5 использовано при изготов:«енин фильтрующих элементов, применяемых в фильтрах, устанавливаемых «« гидравлических, пневматических и смазочных системах машин и оборудоваш«я, где требуется ««b«coKB««надежность и длительный ресурс работы при соблюдении зада«гной тонкости фильтрации.

Це;п изобретения — повышение ««адежности и срока эксплуатации фильтрующего элемента, а также упрощение технологии его иэготовле««ия и обеспече«!««е эк<-плуатационных свойств.

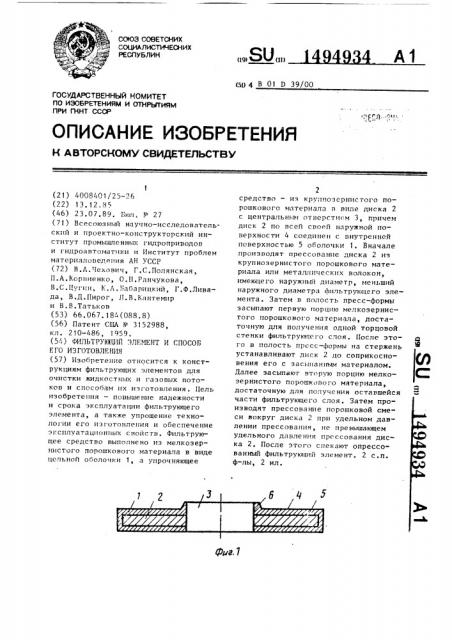

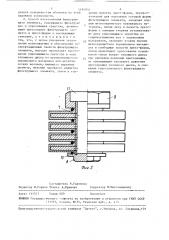

На фиг. 1 показа«! ф«гльтрующий элемент, продольный ра зрез; на фиг,. 2 — пример соединения фильтру-20 ющих элементов в пакет.

Филь трующий элеме нт иэ порошкового материала состоит из фильтрующего средства, выполненного в виде 25 оболочки 1, и упрочняющего средства, выполненного в виде сплошного диска 2, имеющего сквозное осевое отверстие 3.

Диск 2 по всей наружной поверхности

4 соедннен с внутренней поверхностью 30

5 обслочки 1.

Б оболочке 1 со сторош! отверстия

3 выполнен конический выступ 6 для установки уплотнений и обеспечения надежной герметиза«пн! при сборке фильтрующих элементов в пакет.

При сборке фильтруюших элементов в пакет применяются перфорированный каркас 7, крышка 8, гайка 9 и уплотнения 10, устанавливаемые на ко- 40 ни «еcKH?; выступах б, в гайке 9 выполнена ««î «oc rü 11 цля отвода отфильтрованной срецы.

Фильтрующий элемент получа«вт следующим образом.

Из крупнозернистого порошкового матер!«ала или металлических волокон в пресс-форме производят прессование упрочняющего сплошного диска.

Затем в по. «ость пресс-формы для изготовления фи !ьтрующего элемента, в центра1«ьной части которой размещен цилиндрический стержень с диаметром, соот нет ст вующим в нутре ннему диаметру упрочняюще го диска, засыпа55 ют порцию мелкозернистой порошковой смеси для получения одной торцовой стенки фильтрующего слоя. 11ос1«е этого 1«по:«ость ««ресс-формы устава!«?«««««a3 1 «9493

Изобретение относ««тся к конструкциям фильтрующ««х элеме и! О1«д««!! Очист«от упро «ня«с«щи«! диск цо соприкоснопения его с засыпа«!«!««м материалом, затем засыпают вторую порцию мелкозернистого порошкового материала, достаточную для получения оставшейся части фильтрующего слоя. Прессформу закрывают пуансоном и производят прессование порошковой смеси фильтрующего слоя вокруг упрочняющего диска при удельном давлении прессования, не превышающем удельное давление прессования упрочняющего ! диска, после чего производят спекание сформованного фильтроэлемента.

Гранулометрический состав порошка цля изготовления фильтрующей оболочки должен быть таким, что после спекания получаются поры фильтрую— щей оболочки меньше пор упрочняющего диска.

При работе фильтрующего элемента жидкость или гаэ подводится снаружи фильтрующей оболочки 1, проходит через ее поры, фильтруется и через поры упрочняющего диска 2 и отверстие

3 направляется в полость 11 для отвода отфильтрованной среды.

Благодаря тому, что конструкция выдерживает высокие перепады давлений, равные рабочему давлению в системе, повышается надежность работы фильтрующего элемента.

Работа фильтроэлемента при высоких перепадах давлений, достигающих рабочего давления в системе, позволяет увеличить грязеемкость фильтроэлемента, т.е. срок его эксплуатации.

Формула изобретения

1. Фильтрующий элемент для очистки жидкостных ««ли газовых потоков, содержащий фильтрующее средство из спеченного порошкового материала в ниде диска со сквозным осевым отводным отверстием и упрочняющее средство, отличающийся тем, что, с целью повышения надежности и срока эксплуатации фильтрующего элемента, диск фильтрующего средства выполнен в виде цельной оболочки из мелкозернистого порошкового материала, а упрочняющее средство — в виде сплошного диска из крупнозернистого порошкового материала или металлических волокон с осевым отверстием, заключенного в оболочку фильтрующего средства, соединенного с внутпрессования сплошного диска, и спекание спрессованного фильтрудщего элемента.

ФЬЮ. Z

Составитель Н.Годунова

Редактор И.Горная Техред А.Кравчук Корректор M.Màêñèìèøèíåö

Заказ 4145/3 Тираж 600 Подписное

ВНИИПИ Государственного омитета по изобретениям и открытиям при ГКНТ СССР

113035, . 1осква, Ж-35, Раушская наб., д. 4/5

Производственно-иэдате. ьский комбинат "Патент", г.ужгород, ул. Гагарина,101

5 1 4 ренней поверхностью оболочки по всей, наружной поверхности.

2. Способ из готовления фильтрующего элемента, содержащего фильтрующее и упрочняющее средства, включающий прес сование фильтрующе го элемента в пресс-форме и последующее спекание, отличающийся тем, что, с целью упрощения технологии изготовления и обеспечения эк— сплуатационных свойств фильтрующего элемента, вначале производят прессование упрочняющего средства в виде сплошного диска из крупнозернистого порошкового материала или металлических волокон,. имеющего наружный диаметр, мень.пий наружного диаме гра фильтрующего элемента, затем в -.î.p1

949 14 6 цовую полость пресс — формы, предназ1 паче иной для получения готовой формы фильтрующего элемента, засыпают порцию мелкозернистого порошкового ма5 териала, после чегс1 в полость прессформы с помощью стержня устанавливают диск упрочняющего средства до соприкосновения его с засыпанным материалом, засыпают вторую порцию мелкозернистого порошкового материала в свободные полости пресс-формы, затем производят прессование порошковой смеси вокруг сплошного диска при удельном давлении прессования, не превышающем удельного давления