Аппарат для перемешивания

Иллюстрации

Показать всеРеферат

Изобретение относится к химической промышленности, может быть использовано в конструкции перемешивающих аппаратов. Цель изобретения - повышение эффективности перемешивания. Аппарат содержит корпус 1, перемешивающее устройство 2, радиально расположенные неподвижные лопатки 3 с пустотелой поверхностью для подачи теплоносителя, теплообменную рубашку 5, механизм поворота 6 и гидропривод 7. Перемешивающее устройство включает циркуляционную трубу 8, винтовую мешалку 9, вал 10 с подшипниковыми узлами и уплотнением, экранированный электропривод 11, укрепленный на крышке 12, неподвижные лопатки соединены между собой коллектором 13 и снабжены патрубками 14 и 15 соответственно для ввода и вывода теплоносителя. Аппарат также снабжен патрубками для ввода компонентов реакции и вывода готового продукта. Расстояние от дна аппарата до нижнего среза циркуляционной трубы 8, внутри которой установлена винтовая мешалка 9, составляет 0,75-0,85 диаметра циркуляционной трубы 8. 2 ил, 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (1% (1!1

А2 (11 4 В 01 F 7/22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР! (61) 929202 (21) 4255716/23-26 (22) 02.06.87 .(46) 23.07.89. Бюл. К - 27 (72) М.П.Уманский, E.M.Ìàíåâè÷, В.И.Лосик и В.Ф.Андреев (53) 66.063 (088.8) (56) Авторское свидетельство СССР

У 929202, кл. В 01 F 7/22, 1982. (54) АППАРАТ ППЯ ПЕРЕМЕШИВАНИЯ (57) Изобретение относится к химической промьппленности, может быть использовано в конструкции перемешивающих аппаратов. Цель изобретения повьппение эффективности перемешивания. Аппарат содержит корпус 1, а

:перемешивающее устройство 2, радиально расположенные неподвижные лопатки 3 с пустотелой поверхностью

2 для подачи теплоносителя, теплообменную рубашку 5, механизм поворота 6 и гидропривод 7. Перемешивающее устройство включает циркуляционную трубу 8, винтовую мешалку 9. вал 10 с подшипниковыми узлами и уплотнением, экранированный электропривод 11, укрепленный на крышке 12, неподвижные лопатки соединены между собой коллектором 13 и снабжены патрубками 14 и 15 соответственно для ввода и вывода теплоносителя. Аппарат также снабжен патрубками для ввода компонентов реакции и вывода готового продукта. Расстояние от дна аппара-; та до нижнего среза циркуляционной трубы 8, внутри которой установлена винтовая мешалка 9, составляет

0,75-0,85 диаметра циркуляционной трубы 8. 2 ил., 1 табл.

3 149495

Изобретение относится к химической промышленности, может быть использовано для получения химически чистых веществ при перемешивании сис5 тем жидкость — жидкость, жидкость твердое тело, и является усовершенствованием устройства по авт.св.

Р 929202.

Целью изобретения является повышение эффективности работы аппарата.

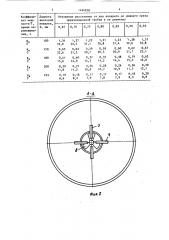

На фиг.1 представлен предлагаемый аппарат, продольный разрез; на фиг,2разрез Л-Л на фиг.1.

Аппарат содержит корпус 1, пере- 15 мешивающее устройство 2, радиально расположенные неподвижные лопатки 3 с пустотелой поверхностью 4 для подачи теплоносителя, теплообменную рубашку 5, механизм 6 поворота и 20 гидропривод 7 °

Перемешивающее устройство 2 включает циркуляционную трубу 8, винтовую мешалку 9, вал 10 с подшипниковыми узлами и уплотнением, экрани рованный электропривод 11, укрепленный на крышке 12, неподвижные лопатки соединены между собой коллектором

13 и снабжены пятрубками 14 и 15 соответственно для ввода и вывода теплоносителя. Теплообменная рубашка имеет патрубки для ввода и вывода теплоносителя (не показаны) . Ллпарат также снабжен патрубками для ввода компонентов реакции и вывода гото- 35 вого продукта.

Расстояние от дна аппарата до нижнего среза циркуляционной трубы

8, внутри которой установлена винтовая мешалка 9, составляет 0,75- 40

0,85 >,иаметра циркуляционной трубы.

Аппарат работает следующим образом.

После загрузки внутрь аппарата необходимого количества реагентов включают перемешивающее устройство

2, посредством которого осуществляют перемешивание реагентов и циркуляцию среды по контуру через циркуляционную трубу 8 и винтовую мешалку 9. В аппарат по мере необходимости добавпяют требуемое количество реагирующих компонентов.

Благодаря интенсивной цирхуляции среды при весьма эффективной турбу- 55 лизации ее в зоне винтовой мешалки в аппарате создается развитая межфазовая поверхность контакта.

Среду, содержащую целевой продукт, через соответствующий патрубок выводят из аппарата. После выгрузки продукта с помощью механизма 6 поворота и гидропривода 7 открывают крышку 12 аппарата вместе с закреп" ленными на ней циркуляционной трубой и радиальными лопатками и производят осмотр, чистку и мойку перемешивающего устройства, а также внутренних поверхностей аппарата.

Оптимальное расстояние от среза циркуляционной трубы до дна перемешивающего устройства определяется экспериментально.

Данные экспериментов приведены в таблице.

Время перемешивания (гомогенизации) определяется химическим способом. Он заключается в том, что в перемешиваемую жидкость вводится небольшое количество раствора поваренной соли и измеряется электропроводность в характерной точке внутри аппарата.

В качестве времени перемешивания принимается время, после которого исчезают колебания электропровод;

HОСТИ ЖИДКОСТИ, Измерение колебания электропроводности жидкости производится кондуктометрическим датчиком с передачей сигнала на осциллограф Н-117., Размещение нижнего среза циркуляционной трубы от дна аппарата на расстоянии, равном 0,75-0,85 диаметра циркуляционной трубы, позволяет уменьшить время перемешивания и снизить потребляемую при этом мощность. формула изобретения

Лппарат для перемешивания по авт.св. М 929202, о т л и ч а ю— шийся тем, что, с целью повышения эффективности перемешивания, циркуляционная труба размещена так, что ее нижний срез расположен от дна аппарата на расстоянии, равном

0,75-0,85 диаметра циркуляционной трубы.

1494958

0,65 0,70

0,95

0,90

0,85

0,80

0,75

1,28

32,6

100

1,37

34,8

1,34

33,9

1,23

31,4

1,21

3098

1,22

31,1 ли

К с

1,27

32,3

0,67

23,1

0,62

21,7

0,60

20,9

0,59

20,5

0,65

22,6

150

0,59

20,7

0,62

21,5

К„

0,37

14,3

0,42

16,0

0,39

15,0

0,37

14,2

0,38

14,4

0,41

15,6

180

0,40

14,9

К я кн

0,30

12,1

0,26

11,3

0,26

10,9

0,26

10,7

0,26

10,8

0,29

11,8

200

0,27

11,2

0,17 0,18

7,9 8,3

0;17

7,8

0,20

8,9

0,19

8,6

0,17

7,9

0,18

8,2

225

@ив. 8, Коэффициент мощности 7, время перемешивания, с

Диаметр винтовой мешалки, d, мм

Отношение расстояния от дна аппарата до ии кнего среза циркуляционной трубки к ее диаметру