Устройство для рифления прокатных валков

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при накатывании прокатных валков. Цель изобретения - повышение точности геометрической формы валков. Устройство для рифления валков вводится в зазор между верхним 10 и нижним 11 прокатными валками (В) и устанавливается на нижнем В 11. Верхний В 10 опускается нажимным механизмом до соприкосновения с накатным роликом 3 и гладким роликом 4. Индукционный датчик линейных перемещений 12 с рычажной системой 13 и 14 заводят вдоль оси прокатки до контакта мерительных головок 16 с рабочей поверхностью В 10 и 11. В 10 и 11 приводят во вращение. Мерительные головки 16 контролируют зазор между В 10 и 11, который изменяется в соответствии с биением этих В. Датчик линейных перемещений 12 выдает электросигнал, пропорциональный изменению раствора между В. Сигнал усиливается усилителем 19 и преобразуется в пропорциональное изменение давления жидкости в рабочей полости "В" силового гидроцилиндра усилителем мощности 20. Усилие прижатия накатных роликов 3 к рабочей поверхности В 10 и 11 увеличивается или уменьшается. В результате увеличивается или уменьшается степень шероховатости поверхности В. За счет создания разношероховатости рабочих В исключается влияние биения В на продольную разнотолщинность прокатываемых полос. 1 з.п. ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В21Н 7 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР ((i ) 1 21267 l (2! ) 4252878/31-27 (22):3! .03.87 (1()) 23.07.89. Ьк)л. ¹ 27 (71) Краматор«кпй индус Tðè3ëüffûé ппстпfi г (72) В. Ф. Ilотапкин, А. В. (.атонии, H. И. III (13K, I3. I I. Ol)«;l и Г. А. Раздрокпп (53) 62! .77 1.67 (088.8 ) (56) Авторское свидетель TB() (..(..С;Р

X 1212(i71, кл. В 2! I-I 77 14, 1984 (54) У(.ТРО)1(. ТВО,(1,. )Я РИФЛЕ11ИЯ 11РОI;:ЛТ)-!ЫХ !3А,. 1КОВ (57) И !обретение относится к обработке м«та. I()B дапленим и может бьп ь использоВ(! lf() и plf и 3hаты В 3 нии прокатH ых Валh()B 11ель и гобретения — повышение точ1;ос и ге() метрической форм ы валков. Уст()псTI. I) для рифл(ния Ва.!КОВ f330 1llT«H В зазор м(ж.д верхним !О и нижним 11 прокатll l l хl!l В;!. кс! м ll (В ) lf )ста l(3 В 3 и Вс)ется н 3

ffffrkfft м 13 11. Верхний В 10 опуска«тся пажпмпым м«хаппзмом до соприкосновения с

ÄÄSUÄÄ 1494997 А 2

2 накатным роликом 3 и гладким роликом 4.

Индукционный датчик линейных перемещении 12 с рычажной системой 13 и 14 заводят вдоль оси прокатки до контакта мерительных головок 16 с рабочей поверхностью

В 10 и ll. В 10 и ll приводят во вращение. Мерительные головки 16 контролируют зазор между В 10 и 11, который изменяется в соответствии с биением этих В. Датчик линейных перемещений 2 выдает электросигпал, пропорциональный изменению раствора между В. Сигнал усиливается усилителем 19 и преобразуется в пропорциональное изменение давления жидкости в рабочей полости В силового гидроцилиндра усилителем мощности 20. Усилие прижатия накатных роликов 3 к рабочей поверхности

В !() и 11 увеличивается или уменьшается. В результате увеличивается или уменьшается степень шероховатости поверхности

В. 33 счет создания разношероховатости рабочих В исключается влияние биения В на про !ольную разнотолщпнность прокатываемых полос. 1 з.п.ф-лы, 5 ил.

1494997

Изобретение относится к обработке меTd.l.H>H давлением, может быть использоНапо 1<РИ НаКатЫВаНИИ ПРОКатНЫХ ВаЛКОВ И является усовершенствованием известного устройства по авт. св. № 1212671. ! ел ь изобретения — повышение точности геометрической формы прокатных валков.

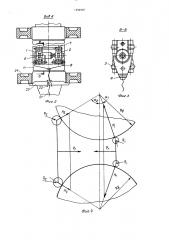

На фиг. 1 изображено предлагаемое устройство, для рифления рабочих поверхностей прокатных валков, обший вид; на фиг. 2— вид А на фиг. l; на фиг. 3 — разрез Б — Б на фиг. 2; на фиг. 4 — схема сил при рифictiiiH валков; на фиг. 5 — схема электрогидравлического усилителя мошности.

Устройство для рифления прокатных валков содержит каретки 1 и 2 с накатными роликами 3 и гладкими опорными роликами 4, силовой I èäðoöHëHHäð, шток ко1 >р<>го 5 соединен с кареткой 2, в которой !

>;i <моше><ы IIHhатные ролики 3 на жестко фиксироваtttl<>x< расстоянии А друг от друга, а кор<1ус oилового гидроцилиндра 6 соединен кареткой 1, в которой размешены гладкие

<п<>р<<ые р<>лпкн Л на расстоянии l3:друг от

l!i) i,i, llpH <сх> ра сгoяние Б принимают боль <«cI<>Iitр><жатия гладких роликов 4 к п<1<ч i<.II it<>«<.!>xi«>OT« IIH.It iio сравнению с

1< и.>><охl 1>рижатия накатныx роликов 3, что и гиок> очередь уменьшает сглаживающее ,1< иствие гладких роликов 4.

На фиг. Л обозначено Р -- усилие, раз111<ваемое сил<>вым гидроцилиндром; Х1 — реакции н мест«контакта рифленн>>х роликов радиусом Ri с рабочими валками радиусом х», — реакции в месте контакта гладкllx роликов радиусом R с рабочими валк Ix<11 ???????????????? ri ???????????? ???????????? ????????????l?????????? ???? ??????????????, ?????? ?????????? ???????????????? ???????? ?????? h ось Х равна 0 (Х=О).

1-11>ка. ные ролики 3 могут быть выполне1<ы с о,.но или двуxcTopoHHHMH коничесhlIxIH заходными участками, каретки и 2 могут бь:гь связаны между собой направ.>як>и<ей штангой 7, закрепленной в одной из

ННх, и ш<<рнирно траверсой 8, а между корпус<>м 6 гидроцилиндра и кареткой 2 может

I>I1rb установлена пружина возврата 9.

Контрсль суммарного биения рабочих валков 10 и 1 осуществляется узлом контроля биения валков, выполненного в виде датчика !2 линейных перемещений, катушка которого закреплена на двуплечем рычаге

13, а сердечник — на двуплечем рычаге 14, которые через шарнирные опоры 15 опираются на подушки верхнего 10 и нижнего 11 рабочих валков, а мерительными головками 16 опираются на рабочие поверхности этих валков. Соотношение плеч рычагов (!1/1>) выбирается в соответствии с чувствительностью датчика линейных 12 перемещений и величиной радиального биения валков 10 и

11. Пружина 17 служит для поджатия мерительных головок !6 к рабочим поверхностям

55 валков 10 и 11. Пружина 18 служит для уравновешивания рычагов 13 и 14.

Управляюший сигнал с датчика 12 линейных перемешеннй поступает на усилитель 19 и посредством электрогидравлического усилителя 20 мошности преобразуется в соответствующее увеличение или уменьшение давления жидкости в рабочей полости В силового гидроцилиндра.

Электрогидравлический усилитель 20 мощности состоит из корпуса 21 (фиг. 5), управляющей заслонки 22, двух сопел 23 и 24, двух не связанных между собой распределительных золотников 25 и 26 двух постоянных дросселей 27 и 28 равного сопротивления и двух других постоянных дросселей

29 и ЗО равного сопротивления и дросселя 31. Гидроцилиндр 6 посредством трубопроводов 32 соединен с гидроусилителем мошности. Полость ЗЗ соединена со сливом, и полость 34 — с насосной станцией высокого давления (электрогидравлические следящие системы).

Электрогидравлический усилитель мошности работает следуюшим образом.

При отсутствии на катушке электромагнита:35 сигнала управления и нагрузки на исполнительном гидроцилиндре 6 заслонка 22 занимает нейтральное положение и давления жидк >сти в полос ях 36 и 37 равны, так как сопро< явления истечению жидкости через сопла 23 и 24 равны, причем давление в полостях 38 и 39 больше, чем в камерах 36 и 37, и золотники 25 и 26

;l.ремешаются вверх, закрыв iH впускные окна и приоткрывая выпускные. В этом случае поршень ги iponliлиндра 6, а соотве>ственно и шток 5 остаются неподвижными.

Гlри подаче управляющего сигнала от датчика линейных перемешений 12 на электромагнит 35 давление в камерах 36 и 37 изменяется за счет перемешения у правляющей заслонки 22, которая прикрывает истечение жидко;ти из одного сопла (23 или 24 в зависимости от направления перемещения заслонки 22) и приоткрывает другое сопло.

Золотники 25 и 26 начинают перемещаться. Их движение происходит до тех flop, пока давление в камерах 38 и 39, определяемое внешней нагрузкой На поршне, не станет равным давлению в камерах 36 и 37.

Таким образом, применение предлагаемого гидроусилителя в устройстве для накатки валков обеспечивает преобразование электрического управляющего сигнала в электромеханическом преобразователе в пропорциональное усилие, развиваемое гидравлическим цилиндром, а следовательно, и усилие прижатия накатных роликов к накатываемой поверхности валков. Постоянные дроссели 29 и 30 являются делителями давлений и служат для изменения коэффициента усилия гидроусилителя.

1494997

Устройство для рифления прокатных валков работает следующим образом.

Устройство для рифления валков вводится через торцовый проем станины 40 и в зазор между верхним 10 и нижним !1 ра бочими валками и устанавливается на нижний валок 1!. Затем верхний валок !О спускается нажимным механизмом до соприкосновения с накатными роликами 3 и гладкими роликами 4. Индукционный датчик 12 линейных перемещений с рычажной системой 13 и !4 заводят вдоль оси прокатки до соприкосновения мерительных головок

16 с рабочей поверхностью валков О и 11 по образующим, совпадающим с точками контакта риф lPHHblx накатных роликов 3.

Валки !О и 11 приводят во вращение, мерительHûñ головки непрерывно контролиоую1 зазор между валками 10 и 11, который изменяется в соответствии с биением этих валков, а датчик 12 линейных перемещений выдает электрический сигнал, пропорциональный изменению раствора между валками, который усиливается усилителем 19 и преобразуется в пропорш ональное изменение давления жидкости в рабочей полости

В силового гидроцилиндра 6 усилителем 20 мощности, при этом усилие прижатия рифленых роликов 3 к рабочей поверхности валков увеличивается или уменьшается, в соответствии с чем увеличивается или уменьшается степень шероховатости рабочих поверхностей валков в местах контакта с рифленными роликами. Весьма важно правильно включить по фазе датчик 12 .)инейных перемещений, усилитель 19 и электрогидравлический усилитель 20 MQIHHocTH, при этом с уменьшением раствора между рабочими валками 10 и ll давление жидкости в рабочей полости В силового гидроцил индра 6 увеличивается, и наооорот, с увеличением раствора уменьц. а ется

Регулирование разности шероховатостей между отдельными участками рабочей поверхности рабочих валкоB моhhil<> < i)>ц влять изменением ho3$(PIIIIIIL i il, I< lii .>I усилителя электр ичес к и x p)> I н а. I< >H, )

Когда на валках 10 II ! формп1> < >i рифления заданной высоты, <роп«н 1>ч

РнфЛЕНИЯ МОжст IIL ÐP×<. Ii, . и Н,i».IÜ о валков 10 и I! с за, > и L коро«;),н> посредством механизма пер< .;OIIIL IIII>i, ны)l<),l пенного, например, в виде пары BIIII T апк;) с приводом, причем винт 21 связан с тр;)версой 8, а гайка 41 установлена в уп<)рной планке 42, закрепленной на станине 43.

По окончании процесса рифления ва.ihoB полость В силового гидроцнлиндра coLдиняется со сливом, каретки 1 и 2 разво15 дятся возвратной пружиной 9 или подач< 11 рабочей среды в полость Г силового r H;1роцилиндра. Верхний валок по.)ни мается и устройство извлекается из рабочей к.)етп.

Использование устройства для !>н. I>IL повысить точность гсоме1р<)ч< h<)II ф<)рмы I;1)<)катных валков и тем самым LII>fзн гt> ра )< мых поло< .

Формула u::I<аот)с т< ><и»

1. Устрой TBo для рнфлення прокатных валков по BBI, св. Хо 1212671, отличаю<и<еся тем, что, с целью повышения точности геометрической формы Iip<)hB TH@IX валков, оно снабжено узлом контроля биения валков, выполненным в виде датчика линейных перемсщений, пары днуплечнх рычагов, мерительных головок, установленных B одном из пл«ч каждого рычага с возможностьк> взаимодействия с соответствующим валком, датчика линейных переме<цений, составные

35 подвижные части которого связаны с другими плечами каждого двуплечего рычага, и электрогидравлического усилителя мо)цности, связанного с гидроцилиндром.

2, Устройство по и, 1, отлича)<)ще< L I TL. м, 4р что накатные ролики одной из карсток выполнены рифлеными, а ролик); другой каретки выполнены гладкими.

1494997

1494997

Составитель П. Костин

Редактор С. Патрушева Техред И. Верес Корректор О. Ципле

Заказ 4153/б Тираж 572 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул Гагарина, !01