Проходной упорный резец

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке и касается изготовления резцов из быстрорежущей стали. Цель изобретения - повышение надежности и точности обработки за счет установки вставки в державку с возможностью поворота для создания оптимальной геометрии режущего клина. Проходной упорный резец содержит режущую вставку 1, установленную в отверстие державки 2. Для крепления вставки державка сделана разрезной и снабжена крепежным винтом 3. Для создания оптимальной геометрии режущего клина вставка установлена в державке с возможностью поворота, причем ось вставки составляет с опорной поверхностью державки в вертикальной плоскости угол 8-12° и угол 5-60° - с боковой поверхностью державки в горизонтальной плоскости. Режущая кромка цилиндрической вставки имеет форму выпуклой кривой, что способствует уменьшению вибраций и повышению точности обработки детали. Вставка выполнена из быстрорежущей стали, причем технологический процесс ее изготовления включает низкий отжиг, закалку, состоящую из трехступенчатого нагрева и последующего ступенчатого охлаждения, и трехкратный отпуск, причем нагрев на третьей ступени осуществляется током высокой частоты 400-500 кГц. Это позволяет осуществить поверхностный нагрев заготовки на глубину 0,2-0,8 мм. Упрочненный рабочий слой при сырой сердцевине способствует сохранению в процессе работы формы режущего клина благодаря самозатягиванию. 4 ил.

союз советсних социллистичесних

РЕСПУБЛИН

O9) (И) (58 4 23 В 27 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ fHHT СССР (21) 4160754/25-08 (22) 11.12.86 (46) 23,07,89. Бюл. У 27 (75) А.Ф.Лубенец, Ю.В.Лукьянов, Ю.Ф.Молочков, Н.В,Ковин и А.А.Спичкин (53) 621.94).025(088.8) ,(56) Справочник технолога-приборостроителя, /Под ред, А.Н.Малова.

М.: Машгиз, 1962, с. 593, табл.16. (54) ПРОХОДНОЙ УПОРНЫЙ РЕЗЕЦ (57) Изобретение относится к металлообработке и касается изготовления резцов из быстрорежущей стали. Цель изобретения — повышение надежности и точности обработки за счет установки вставки в державку с воэможностью поворота для создания оптимальной геометрии режущего клина. Проходной упорный резец содержит режущую вставку 1 установленную в отверстив дер.жавки 2, Для крепления вставки державка сделана разрезной и снабжена крепежным винтом 3. Для создания оптимальной геометрии режущего клина вставка установлена в державке с воз2 можностью поворота, причем ось вставки составляет с опорной поверхностью державки в вертикальной плоскости угол 8-12 и угол 5-60 — с боковой поверхностью державки в горизонтальной плоскости. Режущая кромка цилиндрической вставки имеет форму выпуклой кривой, что способствует уменьшению вибраций и повышению точности обработки детали. Вставка выполнена из быстрорежушей стали, причем технологический процесс ее изготовления включает низкий отжиг, закалку, состоящую из трехступенчатоГо нагрева и последующего ступеичатого охлаждения, и трехкратный отпуск, причем нагрев на третьей ступени осуществляется током высокой частоты 400-500 кГц.

Это позволяет осуществить поверхностный нагрев заготовки на глубину

0,2-0,8 мм, Упрочненный рабочий слой при сырой сердцевине способствует сохранению в процессе работы формы режущего клина благодаря самозатягиванию, 4 ил.

1495006

55

Изобретение относится к металлообработке, а именно к изготовлению резцов из быстрорежущей стали.

Цель изобретения — повышение надежности и точности обработки.

Цель достигается установкой вставки в державку с воэможностью поворота для создания оптимальной геометрии режущего клина. 10

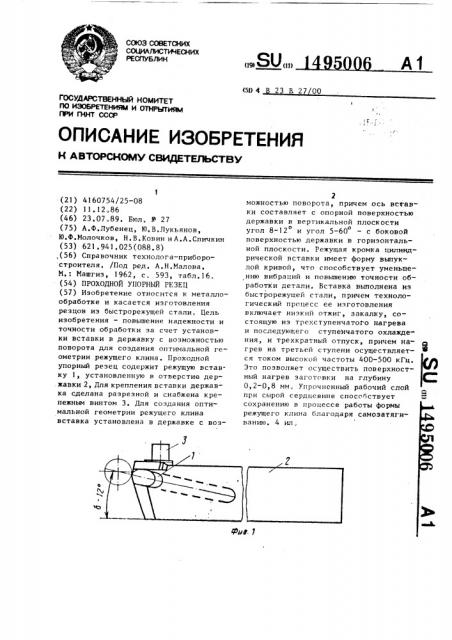

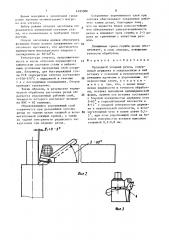

На фиг.1 изображен проходной упорный резец, s спереди: на фиг.2 то же, вид сверху; на фиг.З вЂ” то же, вид сбоку; на фиг.4 - резец, аксоно- метрическая проекция. 15

Проходной упорный резец содержит режущую вставку 1, установленную в отверстие державки 2. Державка, имеющая прямоугольное сечение, снабжена винтом 3, служащим для крепления вставки 1.

Вставка установлена в цилиндрическое отверстие державки с возможностью поворота, причем ось вставки состав25 ляет с опорной поверхностью державки в вертикальной плоскости угол 812 и угол 5-60 с боковой поверхностью державки в горизонтальной плоскости

Вспомогательный угол в плане ра30 вен gt=0,1-5

Державка 2 выполнена разрезной.

Паз 4 вскрывает посадочное отверстие под вставку 1, что способствует повышению надежности крепления вставки. 35

Исполнение круглой вставки с укаэанными углами заточки ведет к тому, что в сечении резца образуется эллипс, а режущие кромки имеют форму выпуклых кривых, что способствует 40 разделению стружки при обработке деталей и в связи с этим ведет к повышению точности обработки деталей.

Наличие вспомогательного угла в плане с, =0,1-5 обеспечивает высокое 45 качество обработанной поверхности.

Вставка выполнена из быстрорежущей стали. Технологический процесс ее изготовления включает низкий отжиг, закалку, состоящую иэ трехступенчатого нагрева и последующего ступенчатого охлаждения, и трехкратный от" пуск, причем нагрев на третьей ступени осуществляется током высокой частоты величиной 400-500 кГц, Осуществление нагрева заготовки вставки иэ быстрорежущей стали на третьей ступени при em закалке током высокой частоты величиной 400-500 кГц позволяет осуществить поверхностный нагрев заготовки на глубину 0,20,8 мм,.при этом сердцевина заготов- ки остается вязкой. Упрочненный рабочий слой способствует сохранению в процессе работы формы режущего клина благодаря самоэатачиваемости, которая обеспечивается тем, что поверхностный рабочий слой является более износостойким, чем его седцевина.

Обеспечение самоэатачиваемости резца, способствующее сохранению формы его рабочего клина, ведет к повышению срока его службы и обеспечивает повышение точности обработки.

Кроме того повышению точности обработки способствует уменьшению силы

1 резания вследствие уменьшения силы трения по задней поверхности резца благодаря указанной величине рабочего слоя (0,2-0,8 мм).

Положение резца относительно обрабатываемой поверхности детали определяется основной плоскостью, совпадающей с нижней опорной плоскостью резца, плоскостью резания и главной секущей плоскостью, перпендикулярной основной плоскости. Главная и вспомогательная режущие кромки сопряжены радиусом при вершине.

Аксонометрия резца выполнена в системе координат х, у, z.

Геометрическая ось резца параллельна оси у, а нижняя опорная плоскость державки совмещена с горизонтальной плоскостью х у.

Принимаем условие, что ось вращения заготовки параллельна.оси х и расстояния от этой оси и от точки 5, вершины резца до плоскости ху одинаковы. В этом резец устанавливается на высоте оси вращения заготовки или резец по центру задней бабки станка.

При продольной обточке движение подачи со скоростью Ч направлено вдоль оси х для врезания главной режущей кромки в заготовку детали.

Условно исходной точкой приложения вектора скорости подачи принимается вершина резца 5. Положение главной и вспомогательной режущих кромок определяется в координатной плоскости х у (горизонтальной плоскости проекций).

Главная режущая к ромка (линия 6-7) является линией пересечеиия передней

95006

Изготовление заготовки вставки осуосуществляется следующим образом.

Предварительно проводят низкий отжиг цилиндрической заготовки, заключающийся в нагреве до температуры, равной температуре конца горячей механической обработки t„=840-860 С, и в дальнейшем иэотермической вьдержке о при t„>=730-750 С н течение 2-3 ч

5 14 поверхности и гланной задней поверхности режущей вставки.

Проекцией главной режущей кромки является линия 8-9, образующая с проекцией вектора скорости подачи 7 главный угол н плане Ч =85-90 . °

Вспомогательная режущая кромка является линией пересечения передней поверхности и вспомогательной задней поверхности (линия 10-11), Проекция вспомогательной режущей кромки 12-13 образует с линией проекции вектора скорости подачи Чэ вспоI могательный угол в плане $,=0,1-5 .

Угол наклона главной режущей кромки измеряется от касательных линий, приведенных к криволинейной линии сечения в точке, принадлежащей режущей кромке, и плоскостью, проходящей через вершину режущей части параллельно координатной плоскости х, у.

Резец работает следующим образом, Одновременно производят черновую и чистовую обработку детали, при этом черновая обработка осуществляется главной режущей кромкой, а чистовая обработка радиусной кромкой при вершине резца.

Тонкое точение детали производят в сторону обработанной поверхности, т.е. в противоположную сторону по сравнению с черновой и чистовой обработкой, при этом в процессе резания участвует вспомогательная режущая кромка. Повьппение чистоты при тонком точении происходит вследствие больших положительных углов наклона касательных в точках вспомогательной режущей кромки, образующихся благодаря эллипсической форме сечения резца, что обеспечивает сход стружки в направлении подачи и ведет к повышению точности обработки, при этом шероховатость поверхности уменьшается до Ка0,63-0,32 мк, в то время как известный резец обеспечивает шероховатость обработанной поверхности до Ка1,25 мк. и охлаждении, скорость которого меньше или ранна 30 С в I ч.

Время нагрева до заданной температуры рассчитывается в зависимости от толщины нагренаемого слоя и допустимого удельного времени прогрева и составляет н данном случае 2 мин/мм.

В дальнейшем осуществляют закалI0 ку, состоящую иэ трехступенчатого нагрева и последующего ступенчатого охлаждения. Нагрев заготовки осуществляют в кольцевом индукторе при ее вращении и одновременном перемещении

15 с равномерной скоростью относительно него. На первой ступени нагрев осуществляют до 200-500 С. Второй нагрев осуществляют при 840-860 С. Третий нагрев осуществляют током высо20 кой частоты, величина которого равна 400-.500 кГц, до 1270-!290 С.

Отношение времени вьдержки при первом, втором и третьем нагревах к времени выдержки при окончательном

25 нагреве принимают 3:1, 2:1, 1:I соответственно.

Время выдержки при температуре закалки. определяется известным методом, при котором общее время вьдерж30 ки, рассматривается как сумма двух независимых величин — времени сквозного прогрева . до температуры закалки t3=1270 †1290 и времени иэотермической выдержки при этой л температУРе „ о,в, котоРое необхОДимо для завершения определенной стадии фазовых превращений н стали после прогрева заготовки по сечению л л л рв 1 = < с.п + N3o> в.

Изотермическая вьдержка после прогрева должна обеспечить такую степень растворения избыточных Карбидов и выравниванию состава аустенита, ко4> торые необходимы для достижения вы" сокой теплостойкости и получения после отпуска высоких механических и режущих свойств.

Условия охлаждения при закалке за@ готонок должны обеспечить сохранение высокой концентрации углерода и легирующих элементов н твердом растворе, сведение до минимума закалочной деформации, и отсутствие трещин, Исходя из этих требований, применяют ступенчатое охлаждение в эакалочной среде cocтаца 707. KNOyтЗОХ

КаОН с температурой расплава С дв о

Р

=300-550 С и дэлен цл воздухе.

1495006

Время вьдержки в закалочной среде равно времени окончательного нагрева под закалку, Выбор режима отпуска заготовки оп5 ределяется химическим составом стали, его назначением и требуемой твердостью.

Отпуск заготовки должен обеспечить возможно более полное превращение ос- 10 таточного аустенита, что достигается применением многократного отпуска с о охлаждением до 20-40 С.

Температура отпуска, продолжительность и число отпусков определяются химическим составом стали и выбранными условиями проведения этой операции. Например, для быстрорежущей стали Р18 температура отпуска составляет ь

t=550-570 С с выдержкой в течение . 20

1 ч с последующим охлаждением, Отпуск проводят троекратно, Таким образом, в результате термической обработки заготовки резца образуется упрочненный рабочий слой, твердость которого достигает величины HRC = 62 единицы.

Образовавшийся упрочненный слой сохраняется при дальнейшей заточке резца по задним углам главной и вспо- 30 могательной режущих кромок, а также по задней поверхности радиусного закругления при вершине резца.

Сохранение упрочненного слоя при

1 заточке обеспечивает сохранение рабо» чего клина резца, благодаря тому, что он является более износостойким что обеспечивает самоэатачиваемость резца и повышает срок службы в 2-3 рараза по сравнению с известным резцом.

Довьрпение срока службы резца обеспечивает, в свою очередь, повьппение точности обработки, Формула и з обретения

Проходной упорный резец, содержащий державку и закрепленную в ней вставку с основной и вспомогательной режущими кромками и упрочненным поверхностным слоем, о т л и ч а ю— шийся тем, что, с целью повышения надежности и точности обработки, вставка выполнена цилиндрической формы, причем ось вставки составляет с боковой поверхностью державки угол

5-60 в горизонтальной плоскости и о

8-12 с опорной поверхностью державки в вертикальной плоскости, а вспомогательный угол в плане равен 0,1о

5, при этом упрочняющий слой на боковой поверхности вставки выполнен толщиной 0,2-0,8 мм, !

495006