Приспособление для заточки спиральных сверл

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению, касается металлорежущего инструмента и может быть использовано для заточки спиральных сверл на точильно-шлифовальных станках. Цель изобретения - повышение качества и производительности заточки. Приспособление содержит сверлодержатель 1 с цапфой 2, корпус 3 которой установлен с возможностью перемещения в направлении, перпендикулярном оси цапфы 2, на направляющем элементе 4. Направляющий элемент 4 установлен на кронштейне 6 с возможностью поворота вокруг оси 7, перпендикулярной оси цапфы 2. Упор 8 кронштейна 6 взаимодействует с выполненной на корпусе 3 поверхностью 9. Поверхность 9 перпендикулярна оси цапфы 2. Заточку производят периферией цилиндрического шлифовального круга 13. Сверло 14 устанавливают в сверлодержатель 1 в загрузочном положении приспособления. При этом сверлодержатель 1 отведен от круга 13 поворотом направляющего элемента 4 вокруг оси 7. Для заточки сверла 14 направляющий элемент 4 поворачивают по часовой стрелке вокруг оси 7. Заточку задней поверхности сверла 14 производят при качании его относительно оси цапфы 2 до контакта поверхности 9 с упором 8. Снимаемый при заточке припуск распределяется между несколькими качательными движениями сверлодержателя, что исключает прижоги и смещение сверла в сверлодержателе. Отвод сверлодержателя от круга на значительное расстояние позволяет поворачивать или загружать сверло без остановки круга и повысить тем самым безопасность и производительность заточки. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (50 4 В 24 В 3 24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21 ) 43 14277/25-08 (22) 08.10.87 (46) 23.07.89. Бюл. № 27 (7l) Новосибирский филиал Головного специального производственного конструкторско-технологического бюро «Оргприминструмент» (72) В. П. Задков, В. Г. Коптев, Д. А. Фролов и С. П. Каликин (53) 621.928.6 (088.8) (56) Патент СIllA № 3703055, кл. 51-219 R, 1972. (54) ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ

СПИРАЛЬНЫХ СВЕРЛ (57) Изобретение относится к станкостроению, касается металлорежущего инструмента и может быть использовано для заточки спиральных сверл на точильно-шлифовальных станках. Цель изобретения — повышение качества и производительности заточки. Приспособление содержит сверлодержатель I с цапфой 2, корпус 3 которой установлен с возможностью перемещения в направлении, перпендикулярном оси цапфы 2, на направляющем элементе 4. Направляющий элемент 4 установлен на кронЛ0 1495074 А 1

2 штейне 6 с возможностью поворота вокруг оси 7, перпендикулярной оси цапфы 2. Упор

8 кронштейна 6 взаимодействует с выполненной на корпусе 3 поверхностью 9. Поверхность 9 перпендикулярна оси цапфы 2. Заточку производят периферией цилиндрического шлифовального круга 13. Сверло 14 устанавливают в сверлодержатель 1 в загрузочном положении приспособления. При этом сверлодержатель 1 отведен от круга 13 поворотом направляющего элемента 4 вокруг оси 7. Для заточки сверла 14 направляющий элемент 4 поворачивают по часовой стрелке вокруг оси 7. Заточку задней поверхности сверла 14 производят при качании его относительно оси цапфы 2 до контакта поверхности 9 с упором 8. Снимаемый при заточке припуск распределяется ф между несколькими качательными движениями сверлодержателя, что исключает прижоги и смещение сверла в сверлодержателе, Отвод сверлодержателя от круга на значи- С тельное расстояние позволяет поворачивать или загружать сверло без остановки круга и повысить тем самым безопасность и производительность заточки. 4 ил. вД

1495074 работает следующим

45

50 (b(.рмул() азобре гения

Изобретение относится к cTdнкостроению, касается изготовления металлорежушего инструмента, и может быть использовано для заточки спиральных сверл на точильношлифовальных станках.

1(ель изобретения — — повышение качества и производительности заточки.

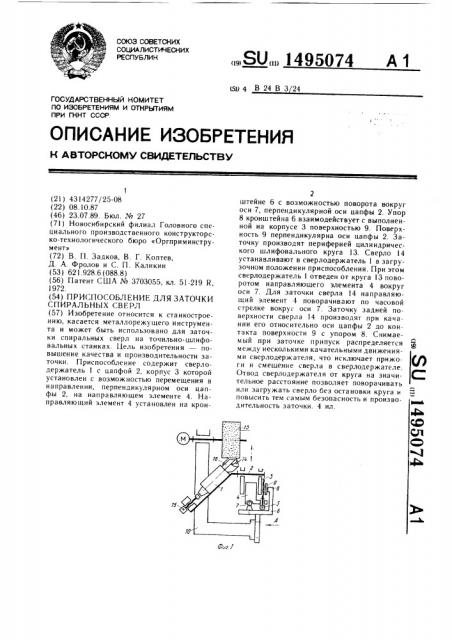

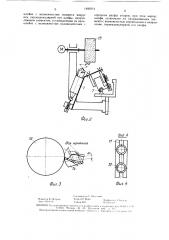

Ны фиг. изображена кинематическыя схема приспособления, сверлодержатель в крайнем положении заточки; на фиг. 2 то же, сверлодержатель в загрузочном положении; на фиг. 3 схема заточки с образованием цилиндрической задней поверхности; на фиг. 4 — вид Л на фиг. 1.

Приспособление для заточки спира.(ьных

«â«ðl oдержит сверлодержытель 1 с цапфой 2, корпус 3 цапфы 2, установленный на направля>ошем элементе 4 с возможностью перел(еп(ения относительно I!ocледней с помощью винта 5, и кронштейн 6, на котором поворотно относительно оси 7 установлен направляющий элемент 4. Ось 7 перпендикулярна оси цапфы 2.

Кронштейн 6 имеет упор 8, взаимодей«твуюший «выполненной на корпусе 3 поверхностью 9, перпендикулярной оси цапфы 2. (1ля крепления и шлифовальному станку 10 кронштейн 6 снабжен планкой с прорезью 11, в которую входят болты 12. вворачиваемые в отверстия для крепления снятого со станка подручника. Прорезь 11 позволяет использовать приспособлс ние со

cтынкыми разных моделей, имекнцими разные .(иым«тры ыбры3HHHbix кру(ов.

Крепление кронштейна 6 k cò3Hêó и положение упора 8 обеспечивают при контакте по«леди«го с поверхностьк> 9 на корпусе 3 параллельно«ть оси цапфы 2 о«и вращения цилиндри ческо го (ил ифовал ьноп> кр угы 3 станка, что явля TcH условием заточки сверла с образованием цилиндрической задней по в(Г)х ности.

Так как поверхность 9 корпуса 3 перпендикулярна оси цапфы 2, то в положении контакта этой поверхности «упором 8 ось цапфы 2 остается параллельной ocli круга 13 при пер«мегцениях корпуса 3 по направляющему элементу 4. Это необходимо для сохранения неизменной величины угла в плане сверла при указанном перемещении корпуса 3, производимом, например, для компенсации износа абразивного круга !3. Для настройки на нужный угол в плане сверла может быть предусмотрено шарнирное крепление цапфы к câåðëoëåðd(3òå Iio (не показано).

Бызирующие элементы сверлодержателя (нс (показаны) обеспечивают смешение h (фиг. 3) î H сверла !4 относ>(тельно оси цапфы 2. что необходимо для получения заданного угла.

Сверлодержатель имее(упорный винт !

5, предотврац(ак>ший(оссвое «ме(цение «вер,13 14, и упорку 16, взыимодсй«твуюшуlo с канавкой сверла.

Приспособление образом.

В загрузочном положении сверлодержателя (фиг. 2) сверло 14 устанавливают таким образом, что его режущая кромка располагается на заданном расстоянии от упорки 16, сверло закрепляют и подпирают винтом 15., салее сверлодержатель 1 поворачивают относительно оси 7 по часовой стрелке, т. е. к крхгу !3. Если при контакте поверхности 9 с упором 8 сверло 14 не касается круга 13, то корпус 3 подают к кругу 13 винтом 5 до контакта режущей кромки с кругом и немного да.(ьше, отклоняя при этом сверлодержатель движением против часовой стрелки от упора 8 и образуя зазор между последним и поверхностью 9 на корпусе 3.

Этот зазор тем больше, чем больший припуск необходимо снять при заточке.

Затем вклн>чык>т вращение абразивного круl3 !3 и за рукоятку на сверлодержателе производя1 егo качание относительно оси цапфы 2, одновремеHHo прикладывая усилие к сверлодсржателю 1, стремян(ееся (овернуть «го Ilo часовой стрелке относительно оси 7. Прои«ходит съем припуска, зазор между поверхностью 9 и упором 8 уменьшается. После контакты корпуса 3 с у(loром 8 производят нссколько выхаживающих качытельных движений сверлодержателем 1. .)()тем отводят «верлодержатель в загрузочнос полож(HI(((фиг. 2) и, не выключая станI(3, ш>в )ранившею. «перло на 180 . Затачивают вторуK) 33.3(HIo>o;гов«рхность. Поскольку упор

8 о() ы>(ав 3HI33c i «в(рлодержатель и ри его поворот«относитсл(пи> оси 7 в том жс положении, что при 3 )Toчкс первогo зуба, режil)) Hå кромки и зыднис поверхности обоих зубьев иммс (Ри llihl дРх(1P) I) .

В присlloco(lлении снимаемый припуск рыспределястся между несколькими качате i: ными движениями сверлодержытеля. В р«зультыте иск.>ючена возможность съема б(>льшого црипускы за одно движсние свер.(од(ржытсх(H и прижога сверла, смещения егo в сверлодержат«. («, что позволяс T lloвысить каче«тво заточки. Кроме (ого, возможность отво „ить сверлодержатель от круГа Íà ЗпачИГЕЛЬНОЕ Ра«етОЯНИЕ ПОЗВОЛЯЕT

lloBop3v>iH;iTL и IH 33(р3жыгь сверло без осТ3 HOi3KH hP > I i, I i < > I()BHlIH3«Г ()(. :3OII3CHO( и производительнос ь заточки.

Г1риспособ;«ние,(«iÿ заточки спиральных с в«рл, выполненное в виде кронштейна, размещенной ны нем цапфы с корпусом, у«тановленного Hd цыпфе с возможностью noI3opoT3 вокруг ее оси сверлодержателя, отлнчающе(ен тем, что, с целью повышения

h3÷å«>ва и пр(>изводит«льности заточки, при«пособление сныбжено размен(енным на кронl495074

44 2.Z

Составитель Т 11ет< кона

Реда нтор В. Г1етраш Текред И. Верее Корр< hT«р, 1 1и < кп.<

Вака < 4160 10 Тираж 662 11о <пи< но<

ВНИ1111г1 Государственно<о ко»<итета по изобр< т< нияч и откр< <тип«прп К11Т С«..Р

1 13035, Москва, Ж вЂ” 35, Ра< шская наб, д. 4 5

Г!роизводственно-издательский комбинат «11атент», <,»< кгород, 1.< а<,<рин,<, I « I штейне с возможностью поворота вокруг оси, перпендикулярной оси цапфы, направляющим элементом, установленным на кронштейне с возможностью взаимодействия с корпусом цапфы упором, при этом корпус цапфы установлен на направляющем элементе с возможностью перемещения в направлении, перпендикулярном оси цапфы.