Способ обработки поверхности изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области машиностроения и может быть использовано для обработки поверхности изделий из термопластичных материалов или изделий с покрытием. Цель - получение изделий точной геометрической формы из термопластичных материалов. Для этого струю сжатого горячего воздуха направляют по касательной к обрабатываемой поверхности и одновременно воздействуют на последнюю в той же плоскости дополнительной струей горячего воздуха из дополнительного сопла, связанного с имеющимся соплом, изменяя угол наклона струи относительно имеющейся струи от 50 до 70°. При этом температуру сжатого воздуха выбирают равной 1,1 температуры плавления обрабатываемого материала изделия. 1 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1495133 (51)4 В 29 С 37/02 г, Р, г 1:: !

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

>IlPH ГКНТ СССР (21) 4324626/25-05 (22) 20.08.87 (46) 23.07.89. Бюл. N - 27 (71) Научно-производственное объединение по комплексному и технологическому проектированию станкостроительи 11 ных предприятий Оргсталкинпром (72) И.Д.Торин, Л.И.Аронштам, В.Н.!!аркин, В.А.Еврейчиков и В.С.Лок. тев (53) 678.029. 37 (088.8) (56) Авторское свидетельство СССР

II - 162948, кл. В 29 С 37/02, 1962.

Авторское свидетельство СССР

У 704680, кл. В 08 В 3/02, 1977. (54) СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ (57) Изобретение относится к области

Изобретение относится к области машиностроения и может быть использовано в технологических процессах обработки поверхностей изделий из полимерных материалов или изделий с предварительно нанесенным полимерным покрытием.

Целью изобретения является получение изделий точной геометрической формы из термопластичных материалов.

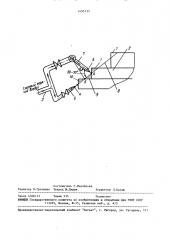

На чертеже дано устройство, реа-, лизующее предлагаелый способ.

Способ заключается в том, что на обрабатываемую поверхность изделия

2 направляют из форсунки 3 струю сжатого горячего воздуха, которую делят соответствующими соплами 4 и 5 на два потока 6 и 7: первый — очищающий, 2 машиностроения и может быть использовано для обработки поверхности иэделий из термопластичных материалов ипи изделий с покрытием. Цель — получение. изделий точной геометрической формы из термопластичных материалов . Для этого струю сжатого горячего воздуха направляют по касательной к обрабатываемой поверхности и одновременно воздействуют на последнюю в той же плоскости дополнительной струей горячего воздуха из дополнительного сопла, связанного с имеющимся соплом, изменяя угол наклона струи относио тельно имеющейся струи от 50 до 70

При этом температуру сжатого воздуха выбирают равной 1,1 температуры плавления обрабатываемого материала иэделия. 1 ил., 1 табл .

»орои упрочняющий., Форсунка 3 выполнена таким образом, что сопло 4 упрочняющего потока 7 установлено с воэможностью углового качательного перемещения на угол .

Очищающий поток 6 направляют ка—

1 сательно вдоль заданной образующей линии 8 обрабатываемой поверхности !, I а упрочняющий поток направляют под углом к очищающему потоку 6 с воэможностью периодического изменения указанного угла в пределах 50-70 . Происходит заполнение впадин 9 обрабатьг ваемой поверхности материалом ее выс тулов 10.

Температуру воздуха выбирают из условия т= 1,1т,, 1495133 где Т вЂ” температура воздуха, град1

Т вЂ” температура плавлениь поли1 мерного материала поверхности, 5 град.

Сопла 4 и 5 форсунки 3 располагают над обрабатываемой поверхностью 1 на расстоянии 1-2,5 калибра Рорсунки (поперечного размера сечения ), давле1О ние очищающего потока 6 поддерживают в пределах 1,5-1, 7 кгс/см, а давление упрочняющего поток а 7 наэ начают больше давления очищающего потока 6

15 воздуха.

Затем устанавливают отношение скорости истечения очищающего потока 6 воздуха к относительной скорости фор— сунки 3 и изделия 2 не менее 2350 и поддерживают это соотношение в продолжении всего процесса обработки.

В результате подачи очищающего потока 6 горячего сжатого воздуха вдоль заданной образующей линии 8 по-25 лимерной поверхности 1 изделия 2 вначале происходят нагрев и оплавление выступов 10 неровностей поверхности, так как их масса меньше и быстрее нагревается, В результате происходят плазменное расщепление выступов 10 неровностей на отдельные частицы величиной 10-30 мкм и их сдвиг (сдувание) во впадины 9 поверхности 1 изделия 2 в жщцкотекучем дисперсном с ос тоянии.

Воздействие упрочняющего потока 7 горячего сжатого воздуха на обрабатываемую поверхность 1, одновременное с воздействием очищающим потоком

6, создает как бы заслон на пути сдвигаеиах очищающим потоком 6 частиц, который направляет их во впадину 9 обрабатываемой поверхности 1, не позволяя растекаться по всей поверхности 1 изделия 2. 45

Поэтому давление упрочняющего потока 7 должно быть больше давления очищающего потока 6 воздуха, В процессе перемещения сопла 3 над обрабатываемой поверхностью 1 изделия 50 упрочняющий поток воздуха периодически изменяет свое угловое положение по отношению к очищающему потоку 6 в интервале 50-70 .

В начальный момент обработки полимерной поверхности 1 при сдувании первого выступа 10 упрочняющий поток

7 воздуха направлен в точку заданной образующей линии 8 обрабатываемой поверхности 1, раэделяющую второй выступ 10 и заполняемую материалом перво го выступа 10 впадину 9 поверхносо ти 1 (в точку А), и образует угол 50 с заданной образующей линией 8 обрабатываемой поверхности 1.

В процессе заполнения впадины 9 материалом первого выступа 10 обрабатываемой поверхности I упрочняющий поток 7 воздуха перемещается вдоль заданной образующей линии 8 обрабатываемой поверхности 1 до положения, при котором он составляет с заданной образукщей линией 8 угол 70 (в точку Б).!

В процессе перемещения упрочняющего потока 7 воздуха происходит как бы сглаживание заполненной материалом первого выступа 10 поверхности бывшей впадины 9. Если угол будет меньше 50 или больше 70, то частицы будут отскакивать в пространство или на соседние неровности, а также будет отсутствовать разглаживание наружной поверхности осажденного расплавленного полимера.

К моменту начала обработки очищающим 6 потоком воздуха второго и последующих выступов 10 поверхности упрочняющий 7 поток воздуха снова возвращается в первоначальное положение и составляет угол 50 е заданной образующей линией 8 обрабатываемой поверхности 1. Так повторяют до окончания обработки поверхности 1 изделия 2.

Отношение скорости истечения очищающего 6 потока воздуха к относительной скорости сопла 3 и изделия 2 также зависит от физико-механических свойств полимерной поверхности 1 изделия 2 и геометрии ее неровностей.

Затем включают компрессор и источник питания .электронагревателя и устанавливают давление и температуру воздуха.

В процессе всей обработки поверхности изделий 2 поддерживают требуемое отношение скорости истечения воэ" духа к относительной скорости -перемещения сопла 3 и иэделия 2.

По результатам испытаний определяют коэффициент заполнения ступенек поверхности изделий 2 по периметру прилегания листов; неплоскостность боковой поверхности иэделий; раэнотолщинность изделий 2 по высоте на

Разноталция» ность, мм

Коэффициент эапОл» нения неровностей, Х

Рвэмер ступень" ки (неровностн) до обработкин, MN

Размер ступеньки (неровностн) после обработки, мм

Неплос костность, мкм

Темпвратурв

909ду» о хв, С

Температура плввле ния термостатв

Угол, между поток вмн воэдухв, град

Катеривл обрвбвтмввемой поверхности изделия, толщина слоев h I 1 мм, предпвгвемам способом

Полис тирол УПМ-0503

ОСТ 6»05-406-80

60 95 +О 3

99,4 62 10 07

70 89 +О 35

60 95 +05

40 209

50-70 209

80 209

209

0,7

0,1

0,6

0i7

190 1,5 !

90 1,5 !

90, 1 5

190 l 5

Известный способ

Акрилонитрипбутвдиенстнрольные пластики (АБС-пластики )

АБС-81106 ТУ 6-051587-84

0,65

0i25

0,6

0,7

65 92

989 65 +О 08

70 89 +0,35

60 95 +0,5

40 220

50»70 220

80 220

220

200, 3,5

200 15

200 1,5

200 1,5

Иэвестю и способ

АБС+ПБХ (полнвнннлхлорид) по ТУ-05-05207-81 в соотноаенин

ПВХ-С-7059 ГОСТ

143 32-48-33, 13

АВС 2501 ТУ-05-158784-20,5

Остапыюе компоненты согласно ТУ

102 +0,55

68 +О, 09 !

1Э +0,62

102 Ю,55

231 210 1,5 0,8 55

231 . 210 l 5 0,2 98,1

231 210 1,5 0,9 48

231 210 5 0 В 55

50-70

Иэвестыий способ

5 14 расстоянии 15 мм от периферии с шагом по периметру 30 мм.

Результаты испытаний приведены в таблице.

Использование предложенного способа позволяет повысить геометрическую точность. изделия за счет практически полного заполнения впадин поверхности изделий материалом ее выступов.

В результате использования способа образуется заданная форма наружного профиля иэделия, благодаря чему дальнейшая механообработка сведена к минимуму ипи практически исключена.

Неплоскостность изделия уменьшается более чем в 2 раза, а разнотолщинность более чем в 4 раза по сравнению с известными способами обработки поверхности.

Кроме того, имеет место значительная экономия материала эа счет использования отходов в технологическом процессе, а за счет полного заполнения впадин поверхности изделия повы95133 6 шается его прочность и жесткость в целом .

Формул а изобретения

Способ обработки поверхности иэделий, при котором на обрабатываемую поверхность воздействуют из сопла струей сжатого горячего воздуха и осуществляют относительное перемещение материала и сопла, о т л и— чающий ся тем, что, с целью получения изделий точной геометрической формы из термопластичных материалов, струю сжатого горячего воздуха направляют по касательной к обрабатываемой поверхности и одновременно воздействуют на последнюю в той же плоскости дополнительной струей горячего воздуха из дополнительного соп20 ла связанного с оснонным сонлом изменяя угол наклона дополнительной струи относительно основной струи от

50 до 70, при этом температуру сжатого воздуха выбирают равной 1,1 тем26 пературы плавления обрабатываемого ма те р иала и э дел ия .

1495133 ч

С у, дУ

„1 1

Составитель F..Ìèõàéëoâà

Редактор Л.Гратилло Техред М.Дидык Корректор Л.Патай

Заказ 4166/13 Тираж 535 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101