Ванна для охлаждения и калибрования экструдируемых труб из термопластов

Иллюстрации

Показать всеРеферат

Изобретение относится к переработке полимерных материалов и может быть использовано в линиях для производства экструдируемых труб из термопластов в химической промышленности. Цель изобретения - повышение производительности по готовому продукту за счет повышения стабильности работы системы вакуумирования. Для этого ванна соединена с системами подачи хладагента в емкость и вакуумирования. Устройство контроля уровня хладагента в емкости выполнено в виде установленного в корпусе из диэлектрического материала ступенчатого электропроводящего стержня. Он содержит в нижней части контактный элемент в виде цилиндра, образующего с корпусом зазор не менее его диаметра. Заканчивается контактный элемент конусом с углом при вершине 25-30°. Верхняя часть стержня установлена в корпусе герметично, а средняя его часть профилирована винтовой демпфирующей канавкой, соединенной с полостью емкости боковыми каналами. Каналы выполнены в корпусе и расположены выше и ниже контролируемого уровня хладагента. Электронный блок управления гальванически развязан от электропроводящего стержня и емкости и связан с автоматическим регулирующим краном подачи хладагента в емкость. При работе при превышении уровня хладагент скачкообразно поднимается по поверхности контактного элемента и замыкает цепь электронного блока. Он выдает команду на регулирующий кран, который прекращает подачу хладагента в емкость. При снижении уровня хладагента начинается подпитка емкости. Это обеспечивает устойчивую работу устройства контроля уровня. 1 ил.

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИК

„„SU„,149514 (51)4 В 29 С 47 92 47/88

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVIV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНЯТИЯМ

ПРИ ANT СССР L (21) 4352327/23-05 (22) 30.11.87 (46) 23.07.89. Бюл. У 27 (71) Украинский научно-исследовательский и конструкторский институт по разработке машин и оборудования для переработки пластических масс, резины и искусственной кожи (72)В.В.Чубенко, В.Н.Третьяков и А.Г.Юрченко (53) 678.055(088.8) (56) Патент ФРГ В 2544611, . кл. В 29 9 23/04, опублик. 1977.

Заявка ФРГ Р 3220837, кл. В 29 D 23/04,,опублик. 1983. (54) ВАННА ДЛЯ ОХЛАЖДЕНИЯ И КАПИБРОВАНИЯ ЭКСТРУДИРУЕМЫХ ТРУБ ИЗ ТЕРИОППАСТОВ (57) Изобретение относится к переработке полимерных материалов и может быть использовано в линиях для производства экструдируемых труб из термопластов в химической,промышленности. Цель изобретения — повышение производительности по готовому продукту эа счет повышения стабильности работы системы вакуумирования. Для этого ванна соединена с системами по.дачи хладагента в емкость и вакуумирования. Устройство контроля уровня хладагента в емкости выполнено в виИзобретение относится к области переработки полимерных материалов и может быть использовано в химической промышленности в линиях для производства экструдируемых труб из термопластов. де установленного в корпусе иэ диэлектрического материала ступенчатого электропроводящего стержня. Он содержит в нижней части контактный элемент в виде цилиндра, образующего с корпусом зазор не менее его диаметра.

Заканчивается контактный элемент коо нусом с углом при вершине 25-30

Верхняя часть стержня установлена в корпусе герметично, а средняя его часть профилирована винтовой демпфирующей канавкой, соединенной с полостью емкости боковыми каналами. Каналы выполнены в корпусе и расположены выше и ниже контролируемого уровня хладагента.. Электронный блок управления гальваничесьи развязан от электропроводящего стержня и емкости и связан с автоматическим регулирующим краном подачи хладагента в емкость. При работе при превышении уровнй хладагент скачкообразно поднимается по поверхности контактного элемента .и замыкает цепь электронного блока. Он выдает команду иа регулирующий кран, который прекращает подачу хладагента в емкость. При снижении уровня хладагента начинается подпитка емкости. Это обеспечивает устойчивую работу устройства контроля уровня. I ил.

Целью изобретения является повышение производительности по готовому продукту за счет повышения стабильности работы системы вакуумирования.

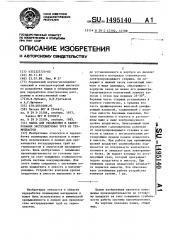

На чертеже показана ванна, общий вид.

140

3 1495

Ванна, содержит емкость 1, герметично закрытую крышкой 2, систему 3 вакуумирования и систему 4 подачи хладагента посредством насоса 5 на экструдируемую трубу. Система 4 подачи хладагента включает верхний 6 и нижний 7 коллекторы с форсунками 8.

На боковой стенке емкости 1 закреплено устройство контроля уровня хлад- агента, состоящее из корпуса 9 из диэлектрического материала, в котором установлен электропроводящий стержень 10, имеющий вид ступенчатого цилиндра. Герметичность установки верхней части стержня 10 в корпусе 9 обеспечена посредством уплотнения 11, расположенного на верхней гладкой части стержня 10.

Стержень 10 в нижней части содержит контактный элемент 12 в виде цилиндра, заканчивающегося конусом с углом при вершине 25-30 . Контактный элемент 12 образует с корпусом 9 зазор 13, по меньшей мере равный диаметру его цилиндра. Наружная поверхность стержня 10 в средней части профилирована винтовой демпфирующей канавкой 14. Канавка 14 сообщена с полостью емкости 1 боковыми каналами 15 и 16, выполненными в корпусе 9 соответственно выше и ниже контролируемого уровня хладагента. Стержень 10 имеет головку 17 под ключ и с помощью резьбового соединения 18 имеет возможность регулировки по высоте.

Электропроводящий стержень 10 электрически связан с электронным блоком 19 и имеет гальваническую развязку от его электрических цепей. Электронный блок 19 не имеет электрической связи с емкостью l Выход электрон— ного блока 19 связан с автоматическим регулирующим краном 20 подачи . хладагента в емкость 1.

Охлаждение и калибрование экструдируемой трубы в ванне осуществляется следующим образом.

Экструдируемая заготовка 21, проходя через калибрующее устройство (не покааано), попадает в воздушную полость емкости 1. Для обеспечения процесса калибрования воздушная полость находится под вакуумметрическим давлением, создаваемым посредством системы 3 вакуумирования. Охлаждение и фиксация геометрии получаемой трубы обеспечивается системой 4 подачи хладагента, отбирающей воду

10 !

55 из нижней части емкости 1 и подающей ее снова на трубу с помощью верхнего Ь и .нижнего 7 коллекторов с форсункой 8.При этом уровень 22 хладагента должен поддержияаться строго определенной величины.

Это вытекает из того, что трубная заготовка 21 непосредственно за калибром не имеет жесткой фиксации по внешнему диаметру и может изменять геометрические размеры своего поперечного сечения в соответствии с колебаниями величины вакуумметрическогп давления в воздушной полости емкости 1 ванны, поскольку температура трубной заготовки 21 еще достаточно высока.

Колебания же вакуумметрического давления могут обуславливаться двумя причинами. С одной стороны они происходят при изменении объема воздушной полости емкости 1 ванны вследствие колебаний уровня 22 хладагента, а с другой — это происходит при снижении производительности системы вакуумирования по воздуху вследствие черезмерно большого количества хладагента, попадающего в систему 3 вакуумирования при повышении уровня 22 хладагента в момент подпитки °

При отклонении вакуумметрического давления от номинального значения будет изменяться диаметр экструдируе— мой трубы. Устранить отклонение наружного диаметра трубы возможно путем стабилизации величины уровня 22 хладагента в воздушной полости емкости 1 ванны.

Стабилизация уровня хладагента в ванне осуществляется следующим образом.

Электропроводящий стержень 10 устройства контроля устанавливается в корпусе 9 с помощью резьбового соединения 18 так, чтобы вершина конуса его контактного элемента 12 находилась на высоте, соответствующей оптимальному заданному уровню 22 хладагента. При этом нижний боковой канал 16 находится ниже уровня 22 хладагента.

При пуске линии хладагент поступает в емкость 1 ванны через открытый автоматический регулирующий .кран 20 подачи хладагента до достижения заданного уровня 22, Достигнув вершины конуса контактного элемента 12, хладагент скачко—

6 бы материал контактного элемента 12 и материал емкости 1 ванны были максимально идентичны по химическому составу, а ток, протекающий через электролит, был минимально возможным

Скорость процесса электролиза зависит от частоты внешнего источника тока. Так при постоянном токе оиа максимальна, а с увеличением частоты (переменный ток) скорость электролиза уменьшается.

Первичная цегь устройства контроля должна питаться переменным током, а постоянная составляющая, должна быть исключена, что достигается гальванической развязкой первичной цепи от электронного блока 19. Если использовать источник тока ие промышленной частоты, а значительно более высокой, то пути, проходимые ионами за время полупериода, будут уменьшаться и при достаточно высокой частоте время движения иона в одном направлении станет настолько малым, что сферическая симметрия ионной атмосферы практически ие будет нарушена.

За время полупериода иои почти не сместится от центра ионной атмосферы.

При этом изчезает илн сильно уменьшится тормозящий эффект релаксации, J ибо ионная атмосфера не успевает рас- сеиваться за короткий полупериод.

Исчезновение эффекта релакции должно иметь следствием увеличение электропроводности раствора.

Частота (в герцах), при которой тормозящий эффект должен значительно уменьшиться, может быть определена по известной формуле

1 С Е1

- --- -10

0,6 где 2 — время релаксаиии, с;

С вЂ” концентрация элсктропита, моль/л;

Zi — валентность ионов.

Питание первичной пепи устройства контроля уровня должно производиться переменным током. Причем напряжение источника оказывается ограниченным еще и по той причине, что согласно требованиям падение напряжения иа участке контакта хладагеита ие должно превышать 1V. Реально иапряжеиие источника переменного тока первичной цепи составляет едииипы вольт.

С другой стороны, ток череэ соприкасающийся с контактным элементом 12

5 1495 образно поднимается по его поверхности на некоторую величину сверх истинного повышения уровня. Это происходит под действием сил поверхностного натяжения жидкости благодаря

5 смачиваиию металла конуса контактного элемента 12 хладагентом.

Таким образом, первичная электрическая цепь электронного блока 19 замкнется через хладагеит. При этом электронный блок 19 выдаст соответствующую команду иа автоматический регулирующий кран 20 подачи хладагента, который прекратит подачу послед- 15 него в емкость 1 ванны.

В процессе охлаждения трубы при повышении температуры хладагента часть его сбрасывается из емкости 1.

При этом уровень 22 начнет пони- 20 жаться и, когда вес частиц хладагента, находящихся на поверхности контактного элемента 12, станет больше сил поверхностного натяжения, хладагент скачкообразно опустится и меж в 25 ду его поверхностью и вершиной конуса снова образуется воздушный зазор.

Первичная цепь электронного блока 19 разомкнется и начнется подпитка ем", кости 1 хладагентом, Скачкообразный у характер замыкания-размыкания контакта между поверхностью хладагента и контактным элементом 12 позволяет свести к минимуму случайные срабатывания устройства при хаотичном пере35 мешивании зеркала уровня 22 хладагента в пределах 1-2 мм.

Для нормальной работы устройства контроля уровня немаловажное значение имеет величина угла при вершине р0 конуса контактного элемента 12. Это вытекает из следующих соображений.

Два металла, помещенные в электролит (вода является слабым электролитом), образуют гальванический элемент, ЭДС которого зависит от того, насколько удалены друг от друга данЮ ные металлы в ряду активности. При замыкании внешней цепи через электролит потечет электрический ток и начнется процесс электролиза, сопровождаемый окислением-восстановлением металлов-электродов и выпадением в осадок солей электролита. От интенсивности этого процесса зависит долговечность работы устройства. Поэтому для получения максимальной долговечности необходимо этот процесс замедлить. Для этого требуется, что1495140 участок хплдагента пропорционален площади смоченной хллдлгентом поверхности конуса. Если эта площадь млла, то естественно будет слабым сигнал на входе электронного блока 19, что потребует значительного повьппения его коэффициента усиления. Последнее же нежелательно, так как может привести к ложному срабатыванию устройства, например, от случайно попавшей на конус влаги.

Изложенное было учтено при опрсцелении оптимального угла при вершине конуса. 15

Было принято также во внимание, то что пределы изменения уровня 22 хладагента, при которых гарантируется надежная работа устройства, не должны превышать +3 мм . 20

Как показали экспериментальные исследования, оптимальный угол при вершине конуса должен составлять 25-30 а его отклонения от указанной величины как в большую, так и меньшую 25 сторону, приводят к ухудшению характеристики устройствл.

Резкие колебания уровня 2? хладагента с амплитудой более 2 мм, носящие случайный характер, сглаживают- 30 ся следующим образом. Боковь»е канав лы 15 и 16 корпуса 9 сообщаются между собой посредством винтовой канавки 14, выполняющей роль демпфера. Эта канавка работает подобно капилляру, 35 частично заполняемому хладлгентом.

Хладагент. в вире мальчлйших капелек попадает в канавку 14 вследствие случайного их попадания в боковой канал 15 в процессе распыления форсу»»- 40 ками 8.

При случайном резком изменении уровня 22 хладагента в емкости 1 должен бь»л бы резко измениться уровень 22 хладлгента и в зоне контакт- 45 ного элемента 12, что должно сопро.вождаться резким изменением объема полости, состоящей из объема канавки 14 ниже частиц хладлгента и воздушной полости в зоне конуса контактного элемента 12. Это изменение объема вызывает некоторый дополнительный перепад давления и заставляет частицы хпадагента перемещаться в соответствующем направлении °

Таким образом, часть энергии коле55 баний уровня 22 хллдагента будет затрачена на преодоление сил сопротивлеГ»ия перемещению частиц хладлгента по спиральной траектории, чем и достигается эффект демпфирования.

Лля надежной работы устройства контроля уровня необходимо, чтобы при максимальном повьппении уровня 22 хладагента смачивалась только часть поверхности конуса и не смачивался цилиндрической участок контактного элемента 12. Необходимо также, чтобы хладагент, попадающий нл контактный элемент 12, например, через демпфирующую канавку 14, не удерживался благодаря действию сил»»с верхност»»о» () натяжения в зазоре 13 между цилинпром и корпусом 9, Учитывая сказанное, л также величину угла при вершине конусл, необходимую точность поддержл»»ия уровня 22 хладагентл, составлякщую +3 мм, и возможность получения минимальных размеров контактного элемента 12, было определено, что. зазор 13 между цилиндрической частью контактного элемента 12 z» корпусом 9 должен быть не менее одного диаметра цилвп»дрической части контактного элеменгл 12.

Таким образом, предложенная компановка конструкции в комплексе ванны позволяет максимально повысить стабильность работы сис»емы влкуумировлния, что обеспечивает повышение производительности трубной линии по готовому продукту путем повышения точности геометрических размеров труб и снижения брака.

Предложенная ванна за счет повышения точности геометрических размеров труб, снижения брака.и, клк следствие, экономии сырья позволит. повысить производительность трубной линии по готовому продукту на 8-10 .

Формула и з о б р е т е н и я

Ванна для охлаждения и калибровлния экструдируемых труб из термопллстов, содержащая емкость, соединенную с системой вакуумировлния и системой подачи хладагента на экструдируемую трубу, устройство контроля уровня хллдагента, электрически связанное с электронным блоком, упрлвлн.<»п»»м автоматическим регулирующим краном подачи хладагентл в емкость, о т лич ающаяс я тем, что, сцелью повьппения производительности по готовому продукту зл счст»»овьппсния стабильности работы системы влкуумирования, устройство контроля

1495140 уровня хладагента выполнено н виде уст".Hoâëåííîãî в корпусе из диэлектрического материала ступенчатого электропроводящего стержня, содержащего в нижней части контактный эле15 2 21 6

17

/агент

1б

Составитель Л.Кольцова

Техред М. Дидык Корректор Л,Бескид

Редактор Л.Гратилло

Заказ 4167/14

Тираж 535

Подписное

ВНЯЩЩ Государственного комитета по изобретениям и открытиям при ГЕНТ СССР

11" )35, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101 мент в виде цилиндра, смонтированного с образованием с корпусом зазора, по меньшей мере равного его диаметру, и заканчивающегося конусом с уг- 10 лом при вершине 25-30О, причем верх1 няя часть стержня установлена в корпусе герметично, в средней его части выполнена винтовая демпфируюшая канавка, а в корпусе — боковые каналы дпя сообшения демпфирующей канавки с полостью емкости соответственно выше и ниже контролируемого уровня,при этом электронный блок гальванически развязан от электропроводящего стерж ня и емкости,