Способ измерения радиального биения зубчатых колес и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и ,в частности, к производству зубчатых колес. Цель изобретения - повышение производительности контроля. Измерительные элементы выполнены в виде зубьев зубчатого колеса, установленного на регулируемой по положению каретке. При измерении их последовательно вводят во впадины проверяемого колеса, установленного на подвижном суппорте. Получают ряд значений контролируемой величины, в качестве которой используют изменение расстояния между центрами вращения зацепляющихся колес. Результаты измерений обрабатывают по группам показаний, относящихся к отдельным измерительным элементам, а в качестве величины радиального биения принимаются максимальную разность контролируемой величины, полученную из групп показаний. 2 с.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1495638 А 1 511 4 6 01 В 5/20

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

3ИГ()!"3НЦ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4280547/25-28 (22) 08.07.87 (46) 23.07.89. Бюл. № 27 (71) Московский инженерно-строительный институт им. В. В. Куйбышева (72) С. И. Смирнов, С. В. Бондаренко и С. М. Пушкарев (53) 531 717.2:621.833(088.8) (56) Кутай А. К., Сорочкин Б. М. Точность и производственный контроль в машиностроении. Л.: Машиностроение, с. 247. (54) СПОСОБ ИЗМЕРЕНИЯ РАДИАЛЬНОГО БИ Е НИЯ ЗУБЧА ТЫХ КОЛЕ С И

УСТРОЙСТВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ (57) Изобретение относится к машиностроению и, в частности к производству зубИзобретение относится к ма ши ностроению, а именно к методам и средствам зубчатых колес.

Цель изобретения — повышение производительности контроля за счет обеспечения возможности производить контроль несколькими измерительными элементами.

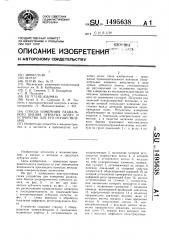

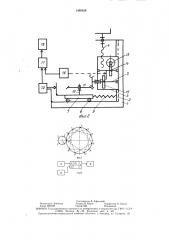

На фиг. 1 изображена конструктивная схема устройства для измерения радиального биения цилиндрического зубчатого колеса; на фиг, 2 — то же, для конического зубчатого колеса; на фиг. 3 — схема расположения измерительных элементов и последовательность их взаимодействия с контролируемым зубчатым колесом; на фиг. 4 — схема передачи и обработки показаний цифрового регистрирующего блока.

Устройство содержит станину I, оборудованную направляющими 2 скольжения, подвижную каретку 3, установленную на

2 чатых колес. Цель изобретения — повышение производительности контроля. Измерительные элементы выполнены в виде зубьев зубчатого колеса, уста новленного на регулируемой по положению каретке.

При измерении их последовательно вводят во впадины проверяемого колеса, установленного на подвижном суппорте. Получают ряд значений контролируемой величины, в качестве которой используют изменение расстояния между центрами вращения зацепляющихся колес. Результаты измерений обрабатывают по группам показаний, относящихся к отдельным измерительным элементам, а в качестве величины радиального биения принимают максимальную разность контролируемой величины, полученную из групп показаний. 2 с. п. ф-лы, 4 ил. направляющих 2, положение которой регулируется посредством винта 4, в которой на оси 5 установлено колесо 6, несущее на себе измерительные элементы; подвижный суппорт 7, установленный на опорах 8 качения. связа нный со станиной упруги м элементом 9, оборудованный оправкой 10, на которой установлено проверяемое колесо I i, цифровой регистрирующий блок 12, жестко установленный на станине 1, измерительный наконечник которого находится в контакте с подвижным суппортом 7, механизм привода, включающий приводной двигатель

13, передаточный механизм 14 и механизм прерывистого движения, ведомое звено 15 которого жестко связано с осью вращения колеса 6, импульсный датчик 16, взаимодействующий с ведущим звеном механизма прерывистого движения, интегральный ключ 17, первый вход которого связан с выходом цифрового регистрирующе1495638 (2) каждая крайней по форХ ° Z„„, пiр - Zo (3) го блока 12, а второй его вход связан с выходом импульсного датчика 16. Выход интегрального ключа 17 присоединен к входу блока 18 обработки информации.

Измерение радиального биения осуществляется следующим образом.

Сначала подбирают зубчатое колесо 6, несущее на себе измерительные элементы, таким образом, что передаточное отношение

его с проверяемым колесом 11 является дробным и по возможности наибольшим из осуществимого диапазона передаточных отношений, но не кратным 0,5 с тем, чтобы исключить зацепление одних и тех же зубьев пары колес. Число зубьев этого колеса Z должно быть по возможности минимальным и кратным целому числу.

Рекомендуемое число Zi=9, 10, 12, 15, 16.

Намечают определенное число измерительных элементов Z с таким расчетом, что они располагаются равномерно по окружности. Оптимальное значение Z» = 3 — 6.

Вводят колеса 6 и 11 в зацепление, перемещая подвижную каретку 3 по направляющим 2 посредством винта 4 в направлении подвижного суппорта 7. При этом под действием упругого элемента 9 колеса 6 и 11 постоянно находятся в двухпрофильном зацеплении. Измерительный наконечник регистрирующего блока 12 вводится в контакт с подвижным суппортом 7 и закрепляется в таком положении. Вращение от приводного двигателя 13 через передаточный механизм 14 и ведомое звено 15 механизма прерывистого движения передается на колесо 6, в зацеплении с которым находится проверяемое колесо 11. Вследствие радиального биения колес 6 и 11 суппорт 7, совершая возвратно-поступательное движение, постоянно воздействует на измерительный наконечник цифрового регистрирующего блока 12.

Ведомое звено 15 механизма прерывистого движения останавливается в тот момент, когда один из измерительных элементов колеса 6 находится в однопарном зацеплении с проверяемым колесом 11, т. е. ось измерительного элемента по направлению совпадает с линией центров колес 6 и 11.

Ведущее звено, продолжая движение, воздействует на импульсный датчик 16, сигнал которого поступает на вход интегрального ключа 17, а на выходную коммутируемую цепь которой подаются сигналы с выхода цифрового регистрирующего блока. Импульс датчика 16 вызывает открывание ключевой схемы, что позволяет пропустить показание цифрового регистрирующего устройства на вход связанного с ней блока обработки информации в соответствии с принятым алгоритмом. Таким образом, в ЭВМ циклически поступает последовательный ряд значений контролируемой величины в форме цифровых сигналов М=1, 2, 3, ..., Z+ ...К, каждый из которых соответствует положению

55 подвижного суппорта 7 в двухпрофильном контакте измерительных элементов с зубьями проверяемого колеса. При этом необходимое число оборотов проверяемого колеса в процессе измерения по Х точкам, относящихся к одному измерительному элементу, определяется по формуле

XZ, п ммн = ъ (1)

z, где Х вЂ” число точек (впадин или зубьев) проверяемого колеса, по которым определяется радиальное биение;

Z — число зубьев колеса, несущего на себе измерительные элементы;

Z — число зубьев проверяемого колеса.

При этом общее число сигналов в массиве

К=X Z»

Это значит, что проверена впадина проверяемого колеса по мере однократно.

Время измерения определяется муле где Zv — число измерительных элементов; гъч — частота вращения кривошипа,мин .

Z — число цевок кривошипа механизма.

Обработка цифровых сигналов осуществляется следующим образом.

Из полученного массива выбирают группы значений контролируемой величины, относящихся к одному измерительному элементу, прорядковые номера которых в массиве составляют 1, (1 — Z ), (1 — 2 Z ), (1 — ЗZ ), ..., 1 — (X — 1) Z»; 2, (2 — Z„), (2 — 2 Z„), (2 — 3 Z ), ..., 2 — (X — 1)-Z

Л „(Z» — Zu), (Z» 2Zv), (Zv — 3 Zu), Z (Х вЂ” 1) Zu.

В каждой группе определяются максимальное и минимальное значение и разность этих значений в отдельных группах.

Из полученных разностей выбирают наибольшую, которую и принимают за величину радиального биения проверяемого зубчатого колеса.

Таким образом процесс измерения и обработки результатов осуществляется в автоматическом режиме.

Пример. При измерении радиального биения зубчатого колеса с числом зубьев

Z =37 подбирают сопрягаемое зубчатое колесо, например, с числом зубьев Z = 10, подбирают кратное число измерительных элементов Z» 5, которые равномерно размещены по окружности колеса ZI. В процессе обката зубчатых колес получают ряд значений цифровых сигналов, каждый из которых соответствует определен..ому

1495638 сочетанию измерительных элементов с зубьями проверяемого колеса:

1 — 1,2 — 3,3 — 5,4 — 7,5 — 9, 1 — 11,2 — 13, 3 — 15, 4 — 17, 5 — 19, 1 — 21, 3 — 33, 3 — 25, 4 — 27, 5 — 29, 1 — 31, 2 — 33, 3 — 35, 4 — 37, 5 — 2, ! — 4, 2 — 6, 3 — 8, 4 — 10, 5 — 12, — 14, 2 — 16, 3 — 18, 4 — 20, 5 — 22, — 24, 2 — 26, 3 — 28, 4 — 30, 5 — 32, — 34, 2 — 36, 3 — 1, 5 — 5, 1 — 7, 2 — 9, 3 — 1), 4 — 13, 5 — 15, 1 — 17, 2 — 19, 3 — 21, 4 — 23, 5 — 25, 1 — 27, 2 — 29, 3 — 31, 4 — 33, 5 — 35, 1 — 37, 2 — 2, 3 — 4, 5 — 8, где первая цифра означает номер измерительного элемента, а вторая — номер зуба проверяемого колеса.

При этом разность значений цифровых сигналов, относящихся к первому измерительному элементу, составляет, например, 54, к второму 67, к третьему 49, к четвертому 62 и к пятому 52 мкм. Радиальное биение равно максимальному из полученных значений, т. е. 67 мкм. Таким образом охвачены все 37 впадин проверяемого колеса.

При этом по формуле 1) nz» =2. Время измерения по формуле (3) 4» = 1,0 мин, при Zz=37, п< =12 мин; Zo=3.

Из формулы (1) видно, что эффективность способа с точки зрения производительности повышается с увеличением числа измерительных зубьев Z и передаточного отношения U, а с точки зрения точности измерения, оцениваемой по степени приближения получаемого значения радиального биения к действительному, повышается с увеличением передаточного отношения. Способ неосуществим при передаточном отношении

U=1, поскольку при каждом обороте не происходит чередования в зацеплении измерительного элемента с зубьями проверяемого колеса.

Необходимым условием осуществления предлагаемого способа является наличие однопарного зацепления и отсутствие интерференции зубьев.

В качестве импульсного датчика углового положения измерительных элементов могут быть использованы путевой переключатель на магнитоуправляемых контактах или бесконтактный генераторный датчик lloложения. В качестве ключевой схемы может быть использована тиристорная или схема в интегральном исполнении на МОПтранзисторах. Для обработки информации может быть использована ЭВМ, а в качестве цифрового регистрирующего блока может быть использован растровый фотоэлектрический преобразователь для линейных перемещений.

Формула изобретения

l. Способ измерения радиального биения зубчатых колес, заключающийся в том, что вводят во впадины между зубьев контролируемого колеса измерительный элемент и регистрируют контролируемое радиальное биение зубчатого колеса, orëè20 чающийся тем, что, с целью повышения производительности контроля, используют измерительный элемент в виде зуба с продольной модификацией, во впадины контролируемого колеса последовательно вводят ряд измерительных элементов, а радиальное биение зубчатого колеса вычисляют для каждого измерительного элемента с учетом его погрешности изготовления.

2. Устройство для измерения радиального биения зубчатых колес, содержащее

3Q станину, подвижный суппорт, установленные на станине подвижный суппорт, на котором устанавливается контролируемое колесо, каретку с установленным на ней измерительным элементом, механизм привода, цифровой регистрирующий блок, импульсный датчик, ключевую схему и блок обработки информации, отличающееся тем, что, с целью повышения производительности контроля, оно снабжено дополнительными измерительными элементами и механизмом прерывистого движения, кинематически связанным с механизмом привода, с числом остановок, равным числу измерительных элементов.

1495638

Составитель Б. Афонский

Редактор Н. Бобкова Техред И, Верес Корректор О. акиле

Заказ 4250 39 Тираж 683 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101