Способ изготовления ротора электрической машины с тангенциально намагниченными постоянными магнитами

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии изготовления электрических машин с постоянными магнитами и может быть использовано для изготовления роторов синхронных генераторов и двигателей. Цель изобретения - улучшение характеристик машин и упрощение технологии изготовления. Из листов магнитопроводящей стали штампуют магнитопровод с полюсными наконечниками, соединенными технологическим ободом. Из немагнитной стали изготавливают втулку. Затем сваркой электронным лучом соединяют немагнитную втулку с полюсами по всей внутренней поверхности технологического обода. В процессе сварки размагничивают технологический обод. Режим сварки обеспечивают в процессе сварки. На дне пазов под магниты температура более точки Кюри и менее температуры плавления материала полюсов. Затем устанавливают в пазы магниты и закрепляют их. 3 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК д1 Н 02 К 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4237794/24-07 (22) 29.04.87 (46) 23.07.89. Бюл. N - 27 (72) В.В. Ничукин и О.Г. Клочков (53) 621.3.043.2(088,8) (56) Магниты из сплавов редкоземельных металлов с кобальтом. Перевод с англ. — H. Металлургия, 1978, с. 151-154.

1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ТАНГЕНЦИАЛЬНО

НАМАГНИЧЕННЫМИ ПОСТОЯННЫМИ МАГНИТАМИ (57) Изобретение относится к технологии изготовления электрических машин с постоянными магнитами и может быть использовано для изготовления роторов синхронных генераторов и двигателей. Цель изобретения — улучИзобретение относится к технологии изготовления электрических машин с постоянными магнитами и может быть использовано для изготовления роторов синхронных генераторов и двигателей °

Цель изобретения — улучшение характеристик электрической машины и упрощение технологии изготовления.

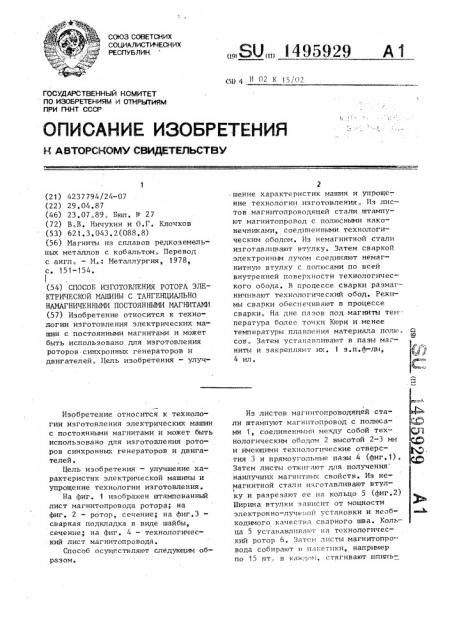

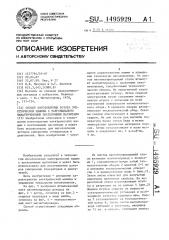

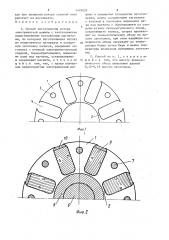

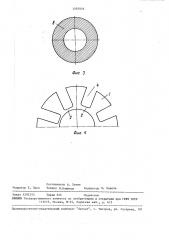

На фиг. 1 изображен штампованный лист магнитопровода ротора, на фиг. 2 — ротор, сечение; на фиг.3— сварная подкладка в виде шайбы, сечение; на фиг. 4 — технологический лист магнитопровода.

Способ осуществляют следующим образом.

ÄÄSUÄÄ 1495929 А1 шение характеристик ма|пин и упрощение технологии изготовления„ Из листов магнитопроводящей стали штампуют магнитопровод с полюсными наконечниками, соединенными технологическим ободом. Из немагнитной стали изготавливают втулку. Затем сваркой электронным лучом соединяют немагнитную втулку с полюсами по всей внутренней поверхности технологического обода. В процессе сварки размаг-ничивают технологический обод. Режимы сварки обеспечивают в процессе сварки. На дне пазов под магниты тем=. пература более точки Кюри и менее температуры плавления материала полю сов. Затем устанавливают в пазы магниты и закрепляют их ° 1 з.п.h-лы, 4 ил.

Из листов магннтопроводящей стали штампуют магнитопровод с полюсами 1, соединенными между собой технологическим ободом 2 высотой 2-3 мм и имеющими технологические отверстия 3 и прямоугольные пазы 4 (фиг.1).

Затем листы отжигают для получения наилучших магнитш ж свойств. Из немагнитной стали изготавливают втул1 ку н разрезают ее на кольцо 5 (фиг.2)

Ширина втулки зависит от мощности электронно †лучев установки и необходимого качества сварного шва. Коль-. ца 5 устанавлнвакт на технологический ротор б. Затем листы магнитопровода собирают в пакетики, например по 15 шт, в каж.ум, стягивают шпиль

1495929 ками 7 и устанавливают на кольца 5.

Из конструкционной стали изготавлив ют сварочные подкладки 8 (фиг,З) в виде шайб, которые устанавливают на кольца 5 с обеих сторон пакети1 ков. Затем раскручивают ротор до ч стоты вращения, например 4 об/мин дитя свариваемого диаметра 60 мм и п иваривают электронным лучом техно- IO л гический обод 2 магнитопровода к н ружной поверхности немагнитного к льца 5 (фиг. 2) . Режимы электронн -лучевой сварки для заданной или н обходимой глубины проплавления 15 в |бирают экспериментально с учетом м нограмм для обеспечения хорошего к чества сварного шва. Размагничиван е технологического обода по всей е о высоте для конкретного режима с арки обеспечивают путем предварит льного экспериментального определ ния высоты технологического обода н технологическом пакетике, полюса которого соединены кольцевыми участками 2 разной высоты (фиг. 4).

Поскольку непосредственное определение магнитной проницаемости кольцЕвых участков является трудоемкой и не технологичной операцией, то качество и стабильность размагничивания кольцевых участков определяют в процессе кольцевой электронно-лучевой сварки по температуре, изме- 35 р нной термопарой на дне паза под м гниты (на периферийной части кольцевого участка). Оптимальная величинф температуры должна быть не менее точки Кюри и не более температуры 40 пЛавления материала полюсов, что сооФ ветствует оптимальной высоте кольцевого участка (технологического обода), равной суммарной ширине зоны расплава и зоны потери магнитных 45 свойств. Для сплава 48 КНФ точка

К фри равна 950 С, а температура плавления - 1450 С. Кроме того, для обеспечения стабильности размагничивания технологического обода температура на его внешней поверхности может автоматически поддерживаться в заданных пределах за счет регулирования режимов сварки (например, ускоряющего напряжения или скорости движения луча) для компенсации разброса свойств материалов, разнотолшинности листов и технологических допусков.

В общем случае высота технологического обода, равная суммарной ширине расплава и зоны потери магнитных свойств, зависит от физических свойств материалов технологического обода и немагнитной втулки, режимов сварки (фокусировки, интенсивности и скорости движения электронного луча), глубины сварки, смещения луча от стыка, геометрии магнитопроводов полюсов. Максимальная высота технологического обода не должна превышать значения 0,19 толщины свариваемых деталей (глубины сварки) . Минимальная высота технологического обода, нерасплавляемая в процессе сварки, должна быть не менее 0,12 толщины свариваемых деталей. Оптимальная высота технологического обода, обеспечивающая хорошее качество сварного соединения и размагничивание обода по всей его высоте, составляет О, 13О, 16 толщины свариваемых деталей (глубины сварки) . Уменьшение магнитного потока через вал можно обеспечить путем дополнительной механической обработки технологического обода после сварки до 0,5-1 мм в верхней части шва или до величины в 1-2 раза большей толщины листа полюса.

Наименьшую величину относительной магнитной проницаемости технологического обода (4-8 единиц) после размагничивания обеспечивают стали аустенитно-мартенситного класса, например 23Х15Н7М2, однако магнитные свойства полюсов из такой стали уступают в I 5-2,0 раза электротехническим сталям. Аналогично сваривают остальные пакетики, Затем на токарном станке удаляют сварочные подкладки с обеих сторон пакетиков, собирают их в пакет и стягивают шпильками.

Собранный пакет напрессовывают на вал, устанавливают с торцовой стороны пакета магниты 9 в пазы 4 и закрепляют магниты 9 немагнитными, например титановыми, клиньями 10. В результате нагрева технологический обод в процессе сварки расширяется, а после сварки охлаждается и обжимает немагнитную втулку.

Таким образом, наличие технологического обода обеспечивает в сварном узле (соединении) предварительное механическое напряжение сжатия, что повышает его прочность на 2-4Х так

1495929 как прн вращении ротора сварной узел работает на растяжение.

Ф о р м у л а н з о б р е т е н и я

1. Способ изготовления ротора электрической машины с тангенциально намагниченными постоянными магнитами, по которому изготавливают втулку из немагнитного материала и кольцевую заготовку полюсов, соединяют заготовку с втулкой электронно-лучевой сваркой, термообрабатывают, выполняют пазы под магниты, устанавливают и закрепляют магниты, о т л и ч а юшийся тем, что, с целью улучшения характеристик электрической машины и упрощения технологии изготовления, перед соединением заготовки с втулкой в заготовке выполняют пазы под магниты с образованием со сто5 роны втулки технологического обода, соединяющего полюса, сварку производят по технологическому ободу на высоту заготовки, при этом наружную поверхность обода нагревают до температуры более точки Кюри и менее температуры плавления материала заготовки.

2. Способ по п. 1, о т л и ч а ю15 шийся тем, что высоту технологического обода выполняют равной

О, 12 — О, 19 высоты заготовки.

1495929

Составитель А. Левин

РедактоР Е. Папп ТехРед Л,олийнык. КоРРектоР Не КоР ль

Заказ 4232/53 Тираж 646 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент"„ г. Ужгород, ул. Гагарина, 101