Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматическому управлению процессом непрерывного литья заготовок на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием. Целью изобретения является повышение качества слитков и увеличение выхода годного. Существо изобретения заключается в регулировании скорости вытягивания по результатам расчета на ЭВМ толщины корочки слитка в кристаллизаторе на основе замеров температур в стенке кристаллизатора. Новым является измерение теплового потока в центре днища кристаллизатора и вокруг центра, расчет распределения его по длине кристаллизатора с учетом растекания тепла вдоль и поперек оси вытягивания, расчет растягивающих напряжений в корочке в области локального минимума ее толщины. Расчет напряжений ведется для того из двух вытягиваемых из кристаллизатора слитков, у которого в данный момент времени наибольшая скорость вытягивания. Наиболее эффективно применение изобретения при литье тонких слябов. 1 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5Н 4 В 22 D 11/16

p $!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

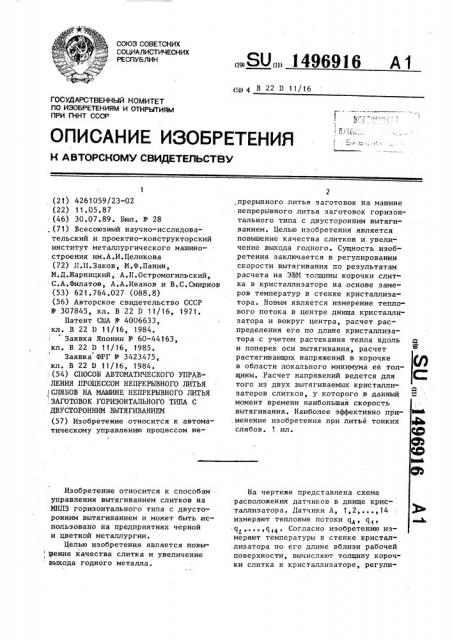

На чертеже представлена схема расположения датчиков в днище кристаллизатора. Датчики А, 1,2,...,14 измеряют тепловые потоки о

Ч,,...,q« ° Согласно изобретению измеряют температуры в стенке кристаллизатора по его длине вблизи рабочей поверхности, вычисляют толщину корочки слитка в кристаллизаторе, регулиГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4261059/23-02 (22) 11.05.87 (46) 30.07.89. Бюл. - 28 ,(71) Всесоюзный научно-исследовательский и проектно-конструкторский институт металлургического машиностроения им.А.И.Целикова (72) JI.Ï.Çàêîâ, M.Ô.Ïàíèí, М.Д.Жарницкий, А.П.Остромогильский, С.А.Филатов, А,А.Иванов и В.С.Смирнов (53) 621.764.027 (088.8) (56) Авторское свидетельство СССР № 307845, кл. В 22 D 11/16, 1971.

Патент США № 4006633, кл. В 22 П 11/16, 1984.

" Заявка Японии ¹- 60-44163, кл. В 22 D 11/16, 1985.

Заявка ФРГ ¹ 3423475, кл. В 22 D 11/16, 1984. (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ НЕПРЕРЫВНОГО ЛИТЬЯ

J СЛЯБОВ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ, ЗАГОТОВОК ГОРИЗОНТАЛЬНОГО ТИПА С

ДВУСТОРОННИМ ВЫТЯГИВАНИЕМ (57) Изобретение относится к автоматическому управлению процессом неИзобретение относится к способам управления вытягиванием слитков на

МНЛЗ горизонтального типа с двусторонним вытягиванием и может быть использовано на предприятиях черной и цветной металлургии.

Целью изобретения является повы шение качества слитка и увеличение

t выхода годного металла.

„„SU„„1496916 А 1.прерывного литья заготовок на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием. Целью изобретения является повышение качества слитков и увеличение выхода годного. Сущность изобретения заключается в регулировании скорости вытягивания по результатам расчета на 3ВМ толщины корочки слитка в кристаллизаторе на основе замеров температур в стенке кристаллизатора. Новым является измерение теплового потока в центре днища кристаллизатора и вокруг центра, расчет распределения его по длине кристаллизатора с учетом растекания тепла вдоль д

<0 и поперек оси вытягивания, расчет растягивающих напряжений в корочке в области локального минимума ее толщины. Расчет напряжений ведется для того из двух вытягиваемых кристаллизаторов слитков, у которого в данный 2 момент времени наибольшая скорость вытягивания. Наиболее эффективно при- ® менение изобретения при литье тонких уф слябов. 1 ил.

149691 б

q ÑÀq А +C„, (q„+q )+

С5+(q3+q4) где Ср, С,2 » С 4 — константы, рассчитывают по величинам с „ „ 30

Ч ср и Ч А<4 (я„„„вычисляют аналоМИ4 гично ч „ ) закон изменения плотности теплового потока q (х) по длине кристаллизатора, определяют напряжения в том сечении корочки, которое соответствует локальному минимому ее толщины, и регулируют скорость вытягивания по результатам сравнения расчетных напряжений с максимально допустимыми: при превышении расчетны- 40 ми значениями допустимого уровня снижают скорость вытягивания, при расчетных значениях ниже допустимого уровня увеличивают скорюсть вытягивания, ecJ1H B 3TOM pcTb технологи- 45 ческая необходимость (например, на этапе разгона вытягивания). Контроль напряжений в корочке ведут для слитка, вытягиваемого с максимальной скоростью.

Осуществление автоматического управления литьем слябов на МНЛЗ горизонтального типа с двусторонним вытягиванием в соответствии с изобретением обеспечивает определение распределения. теплового потока от слитков к кристаллизатору по длине кристаллизатора с учетом растекания теплового потока по длине руют скорости вытягивания в зависимости от результатов расчета, при этом определяют растягивающие напряжения в корочке слитка с учетом фер5 ростатики по длине кристаллизатора, рассчитывают средний тепловой поток .в кристаллизаторе q, измеряют температуру стенки кристаллизатора в точках, расположенных параллельными рядами вдоль оси вытягивания, измеряют плотность теплового потока в днище кристаллиэатора в точке пересечения оси металлопровода с днищем, вычисляют плотности тепловых 15

q2, q B днище B точках, расположенных симметрично относительно точки замера q> вдоль оси вытягивания (ось Х) и перпендикулярно ей (ось У), вычисляют мак- 20 симальную плотность теплового потока от слитков к днищу кристаллизатора по уравнению и ширине стенки кристаллизатора .в его центральной части, расчет затвердевания корочки слитка с учетом неравномерной интенсивности ее охлаждения в кристаллизаторе и теплоотдачи от жидкой фазы слитка, выявление локального минимума толщины корочки в зоне ее подплавления, расчет растягивающих напряжений от сил трения в корочке в этом месте и сравнение их с допустимой величиной. Струя металла вводится в горизонтальный кристаллизатор через отверстие в верхней рабочей стенке по металлопроводу.. Соответственно происходит перпендикулярное набегание струи расплава на нижнюю рабочую стенку кристаллизатора в точке пересечения оси металлопровода с этой стенкой. Вокруг точки набегания формируется корочка слитка, и теплоотдача к стенке падает, так что при симметричном затвердевании (относительно центра кристаллизатора) в точке набегания струи существует максимум плотности теплового потока в стенку.

При двустороннем вытягивании возможны малые смещения зон начального формирования слитков относительно центра кристаллизатора, соответственно, максимум распределения плотности теплового потока q (х) смещается в сторону замера о, или q . В процессе литья (2)

Ч4 q2 (qo» 4 о ° поэтому происходит растекание теплового потока в двух направлениях вдоль оси вытягивания (ось Х) и перпендиКуЛярНО Ей ИЗ ТОЧКИ МаКСИМуМа ц,4с,„

Величину q<» как и другие величины теплового потока q вычисляют на основе замера температур в двух точках, из которых одна ближе, а другая дальше по отношению к рабочей поверхности стенки. Пересчет ведут умножением разности температур на коэффициент теплопроводности % стенки при полусумме температур и делением на расстояние между точками замера. Полученная величина qA меньше истинной величины q вследствие укаэанного мокс растекания тепла. Для упрощения расчета растекания заменяем гладкое распределение ц(х) и q(y) на ступен14969 чатое: q=q макс в окрестности замера

q< радиусом, равным половине расстояния между точками замера q н Ч <, далее q q < или Чг вдоль оси Х для расчета растекания вдоль Х, аналогично вдоль оси У: в окрестности замера q А q=q „„,, далее q=q з или

Известное решение Чакрыгина для растекания тепла в охлаждаемой с одной стороны стенке при коэффициенте теплоотдачи с6 для величины растекания

16 6 ного отличается от q „. Соответственно, для сортовых сечений нет растекания тепла вдоль оси У и из (7)

ПОлучаем:

q =1,679А -0,33(q„+q j . (8)

Для тонких слябов, считая растекание в перпендикулярных направлениях независимыми, имеем

Чр =(Чмакс

1-ехр (-2 Я, 1/ О)

j - ; (p;+sinpg cosp;) (4) где Б — толщина стенки;

q -q — соседняя с q„„

РадиУС СТУпеньки Ч Ч ма кс — i-й корень уравнения

<а п<

Р 1 Н (5)

При литье сталей в кристаллизатор с бронзовыми рабочими стенками характерные значения параметров следующие: % =380 Вт/м К; 1 = о =

=0,015 м; Ы =(3-4) 10 Вт/м К (переходный режим от конвективного режима охлаждения стенки водой к поверхностному кипению для q =6-10 мВт/и ) г макс

В этом случае первые два корня уравнения (5) ш 0,86 и рг =3,43, дальнейшие члены ряда (4) вследствие своей малости могут быть отброшены.

Расчет по уравнению (4) показывает, что осевой переток тепла составляет

407 от разности q „ -q . Для растекания тепла вдоль одной оси имеем

Чм к 0»4(Чмакс Ч<)=Ч ° (6)

Заменяем q< на полусумму q< и Ч (с учетом ранее указанного о слабых вариациях q при смещениях эон на3 чального формирования слитка) и получаем

0»69макс +0»2 (q<+Чг) Чо °

Растекание тепла вдоль перпендикулярной оси Х и оси У зависит от сортамента литья. При литье тонких слябов диаметр струи много меньше стороны сечения и Ч <(q„„„ . Для сортовых сечений величина q ненамЧА Чмс<кс Чма кс Ч < — 0,4(q „, -q ), 15 (9) откуда

2р qä 0 29макс+0»2(q<+qþ) (10) + О» 2(q 1+Ч )» окончательно получаем

25 Ч =5Ч (q +q ) (q +q ) (11) Таким образом, пределы изменений констант в уравнении (1) следующие:

СА=1,67-5,00; С«» =-(0,33-1,00);

30 |ç4 -(0,33-1,00).

Пределы числовых значений констант

СА, С<>, С э вычислены исходя из теплофизических расчетов. Граничные значения наборов приведенных констант

35 соответствуют двум предельно Возможным случаям — растеканию тепла одинакового по ширине и длине кристаллизатора (литье тонкого сляба) и растеканию тепла только по длине

40 (литье сортовых слитков). Если значения констант выходят эа указанные пределы, то теряется воэможность определения истинных растягивающих напряжений в корочке слитка при боль45 ших скОРОстях Вытягивания» что Вызы вает появление трещин в слитке и прорывы корочки; кроме того, неправильный выбор констант приводит к занижению скорости вытягивания, что сни5р жает выход годного при литье sa счет перемерзания металлопровода прежде полного опорожнения ковша.

Величина Ч „„ на выходе из кристаллизатора может быть найдена по показаниям термопар в стенке кристаллизатора. Средний тепловой поток в кристаллиэаторе Ч рассчитывают умножением расхода охлаждающей воды на ее теплоемкость и на ее нагрев

1496916 в кристаллизаторе и делением результата на суммарную площадь рабочих стенок. Типичные значения плотностей тепловых потоков при литье сталей:

qì х =6 MBT/, qñ,=1 MB /

2 мин

=0,5 МВт/м . Закон изменения плотности теплового потока вдоль оси Х (х) естественно принять в форме кривой нормального распределения

О

12х 1м н+("макс q„„)1 где k — мера точности распределения.

Тогда при Х=О q=q, при Х-к оо 15 (выход из кристаллизатора) q -тс1„,„ функция q(x) монотонно убывающая.

Интегрируя по Х от 0 до L (половина длины кристаллизатора) величину q получаем для наблюдающихся больших мер точности

А

В

1300 Я (14) 40 где А — половина сечения слитка.

Величина п — коэффициент теплоФ отдачи от жидкой фазы к корочке, меняется на длине кристаллизатора линейно от величины q макс/! t e до 45

5000 Вт/м К, где g t и — перегрев расплава в металлоприемнике над температурой ликвидус.

Решение для толщины корочки h(x) имеет локальный минимум на расстоянии примерно 1/3 полудлины кристаллизатора, при этом остаточная толщина корочки составляет около 60Х от толщины перед началом размывания корочки или около 30Х от толщины корочки на выходе из кристаллизатора.

Экспериментальные данные свидетельствуют о том, что эффективный коэффициент трения корочки слитK =0,51и --- к — -"--- . (13) л 0м кс Я мин 1

Чс мин

При литье сталей k=12-18 м 25

Рассчитанную величину k подставляют в уравнение и для любого X в интервале 0 Х 6 Ь находят q (х).

Толщина корочки слитка прямоугольного сечения с учетом теплоотдачи от 30 жидкой фазы слитка к его корочке определяется решением уравнения теплового баланса корочек. Переход от граничного условия второго рода в виде уравнения (12) к граничным условиям третьего рода производится по соотношению

Х п1= 1

2L (15) со смазкой на основе дисульфида молибдена

Х (0= 0 5/i

2Ь (16) Напряжения в корочке рассчитывают с учетом ферростатического давления расплава высотой Н+2А по уравнению

6 =9,81 х p(H+2 А) fu /?, Па. (17) В сечении корочки, соответствую щем локальному минимому h, напряжение в два раза вьппе, чем на выходе из кристаллизатора.

В начале процесса литья скорость разливки увеличивается от нуля до рабочего значения (разгон вытягивания). В течение разгона производят замеры и вычисления по описанной схеме и сравнивают напряжения в месте утонения корочки с предельно допустимыми. Периодичность сравнения определяется быстродействием ЭВМ, производящей вычисления. Если после очередного цикла вычислений напряжения ниже предельно допустимых, увеличивают скорость вытягивания на величину, равную произведению времени цикла вычислений на темп разгона (ускорение вытягивания), в противном случае разгон прекращают..

В процессе литья скорость вытягивания на данном ручье может быть увеличена с целью поддержания у центра кристаллизатора зоны начального формирования слитков, сместившейся в сторону другого ручья. В этом случае описанная процедура замеров и вычислений реализуется для ускоряемого слитка (второй слиток вытягивается при этом с замедленной скоростью), так как у него корка тоньше и вероятность появления трещины выше. Если превьппается допустимый уровень напряжений, дисбаланс скоростей снижают. Во второй половине разливки увеличивают скорость вытягивания вследствие поступления в кристаллизатор более холодных порций расплава кл о стенки кристаллизатора уменьшается в направлении от центра кристаллизатора к выходу из него вследствие растущей усадки слитка. Для литья в кристаллизатор без смазки

1496916

I0 из ковшаq в KoTopot1 происходит Остывание металла. При этом возникает необходимость контроля напряжений, который реализуется указанным спосо5 бом. Если в очередном цикле вычислений превышается допустимый уровень напряжений, скорость вытягивания снижают до значения, соответствовавшего последнему сравнению напряжений, ког- 10 да не был превышен допускаемый уровень. Как было указано, контроль напряжений в корочке по результатам расчета ее толщины ведут для того из дВух слиткОВ, y KQToporo скОРОсть 15 вытягивания выше. Если для него соблюдено условие действия неразрушающих напряжений, то оно будет соблюдено и для слитка, вытягиваемого в противоположную сторону с меньшей 20 скоростью.

= †— — - 380 Вт/м К

b. T Я

0,01

Э У

Пример. На МНЛЗ горизонтального типа с двусторонним вытягиванием разливают сталь 35 в слитки сечением 50х5000 мм из ковша ем25 костью 5 т через металлоприемник емкостью 500 кг. В начале разливки перегрев стали над температурой ликвидус в йеталлоприемнике 50 С, его о снижают со скоростью 3 С/мин после первой минуты разливки, в течение которой он увеличился на 10 С. Технология вытягивания предусматривает разгон вытягивания до 3 м/мин в течение первой минуты и далее литье на рабочей скорости.

В нижней рабочей стенке кристаллизатора расположены датчики (фиг.1)

А, 1,2, ° ..,14 теплового потока, представляющие собой два подпружиненных 40 копелевых штырька, упирающиеся в глухие торцы сверлений в стенке кристаллизатора на разных расстояниях от рабочей поверхности стенки. Место контакта штырек-стенка является тер- 45 мопарой, термоЭДС которой пропорциональна температуре в точке контакта., Две термопары одного датчика включены последовательно одноименными полюсами навстречу друг другу, так что выходной сигнал датчика пропорционален разности температур в точках замера на разных расстояниях от рабочей поверхности стенки. Плотность теплового потока опРеделяют по урав- 55 нению где 380 — теплопроводность бронзовой стенки в интервале температур 300-400 С, Вт/м К;

0,01 — расстояние между точками замера, м.

Среднюю плотность теплового потока рассчитывают по уравнению

G 4 18 10 сР 2(0,5+0,05). 1,5 где Ь t — нагрев воды в кристаллизато Ñ;

G — - расход воды в кристаллизаторе, кг/с, G=14.

Величина h t увеличивается с ростом скорости вытягивания и для скорости

3 м/мин достигает 25 С. По результао, там расчета с1с =0,9 МВт/м и

Датчики теплового потока расположены в днище кристаллизатора так, как показано на фиг.1.

Вдоль центральной оси днища, совпадающей с осью вытягивания, расположены датчики А,1,2,10 и 13, причем датчик А — в точке пересечения оси металлопровода с днищем (геометрический центр днища), датчики 1 и

2 — по обе стороны от датчика А на расстояниях 15 мм от него; датчики

10 и 13 — на выходах из кристаллизатора, причем датчики 1 и 10 — по одну сторону вытягивания. Вдоль средней линии кристаллизатора, перпендикулярной оси вытягивания, по обе стороны от датчика А на расстояниях по 15 мм от него расположены датчики

3 и 4. Датчики 5-8 расположены в вершинах квадрата, серединами сторон которого являются точки расположения датчиков 1-4, датчики 5-8 не используются для управления, они применены в исследовательских целях. Датчики

12, 14 и 9, 11 расположены в углах днища, причем датчики 12-14 и 9-11 находятся на параллельных линиях, перпендикулярных оси вытягивания.

По величинам q Ч и (или q„> q«) вычисляют q „„ усреднением. Величины

q увеличиваются с увеличением ско,1 рости вытягивания и при разгоне до

3 м/мин достигают значений: q A =2;

-с1 =1; q -q« =0,5 МВт/м . Расчеты ведут по уравнениям (11)-(13). Получают с1 ма кс =6 МВт/и, k=1 6, 5 м

q(x)=0,5+5,51 7 ", МВт/м .

Из расчетов используют ЭВМ СМ

1634, информация в которую поступает через коммутатор при периодичности

1496916! 2 опроса 5 с. Расчет показывает, что при разгоне до 3 и/мин толщина корочки меняется по длине кристаллизатора следующим образом: на расстоянии

X=150 мм от центра кристаллизатора достигает 8 мм, далее размывающее действие жидкой фазы проявляется в том, что при X=250 мм толщина корочки уменьшается до 5 мм и далее монотонно увеличивается на выходе из кристаллизатора, достигая 15 мм.

Высота уровня расплава в металлоприемнике 700 мм над уровнем верхней грани слитка, на уровне нижней грани

800 м. Напряжения в корочке при Х==250 мм достигают 2,4 MIIa. Предел прочности углеродистых сталей на разрыв при температуре затвердевания

2 МПа. Поэтому скорость вытягивания 20 снижают до 2, 6 м/мин, при которой по расчетам величина растягивающих напряжений составляет 1,9 MIIa, т.е. в допустимых пределах.

В тот момент, когда скорость вы- 25 тягивания одного из слитков достигает 3 м/мин, скорость другого составляет 2,5 м/мин: дисбаланс в 0,5м/мин создан на смещение к центру отклонившейся от него зоны начального форми- 30 рования слитков.

К концу разливки, когда размывающее действие жидкой фазы снижается вследствие остывания металла в ковше, скорость литья увеличивают до

3 5 м/мин при напряжениях 1,9 MIIa, т.е. в допустимых пределах.

Применение способа автоматического управления процессом непрерывного литья слябов на машине непре- 40 рывного литья заготовок горизонтального типа с двусторонним вытягива. — . нием обеспечивает снижение пораженности слитков поперечили трещинами в два раза и устраняет прорывы за кристаллизатором, наблюдающиеся в

50Х разливок, если не контролировать напряжения в корочке слитка.

Способ обеспечивает надежное литье слябов полосового сечения (толщиной 40-60 мм и шириной 500-800 мм), 50 что позволяет отказаться от черновой горячей прокатки слябов и перейти на холодную прокатку тонкой полосы, создавая большую экономию фондов, энергетических и трудовых ресурсов.

Формула изобретения

Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием, включающий измерение температур в стенке кристаллизатора по его длине вблизи рабочей поверхности, вычисление толщины корочки слитка в кристаллизаторе, регулирование скорости вытягивания в зависимости от результатов расчета, отличающийся тем, что, с целью повышения качества слитка и увеличения выхода годного металла, определяют растягивающие напряжения в корочке слитка на длине кристаллизатора с учетом высоты столба расплава, рассчитывают средний тепловой поток в кристаллизаторе ц, измеряют температуру стенки кристаллизатора в точках, расположенных параллельными рядами вдоль оси вытягивания, измеряют плотность теплового потока

q > в днище кристаллизатора в точке пересечения оси металлопровода с днищем, вычисляют плотности тепловых

ПОтокОВ q<, q<, q, q< В днище В тОЧках, расположенных симметрично относительно точки замера вдоль оси вытягивания и перпендикулярно ей, вычисляют максимальную плотность теплового потока от слитков к днищу кристаллизатора по уравнению

q è=C A qi +CA (q,+q )+

+ C „(qз+Ча»

1 где С, С,, С вЂ” константы, характеризующие растекание тепла по длине и ширине кристаллизатора определяют по величинам с „„ О

° мин (Ч мин вычисляют аналогично ц„ „ ) закон изменения плот ности теплового потока q(x) по длине кристаллизатора, определяют напряжения в том сечении корочки, которое соответствует локальному минимуму ее толщины, и регулируют скорость вытягивания по результатам сравнения расчетных напряжений с максимально допустимыми, при этом при превьппении расчетными значениями допустимого по технологии. уровня напряжения снижают скорость вытягивания, при расчетных напряжениях ниже допустимого уровня увеличивают скорость вытяги14

1496916

Составитель А.Абросимов

Техред М.Дидык -. Корректор С.Шекмар

Редактор А.Огар

Заказ 4371/14 -Тираж 711 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,101 вания, причем расчет толщины корочки и напряжений в ней ведут для наибольшей из двух скоростей вытягивания слитков.