Формующий элемент для изготовления полимерных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к области переработки полимерных материалов в изделия и может быть использовано при прессовании композиционных материалов. Цель изобретения - увеличение срока службы формующего элемента. Для этого формующий элемент выполнен в виде набора блоков 2, соединенных между собой с помощью клея или фиксаторов. Толщина блоков не превышает удвоенной глубины проникновения кислорода воздуха в эластомер при термообработке. Такое выполнение формующего элемента позволяет повысить ресурс работы формующего элемента за счет эффективной термообработки эластомера каждого блока, а также обеспечить возможность замены изношенных блоков. 2 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ВСЕСОЮЗНАЯ

ЫППЕ

1 л

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ЦТОРСКОМЪ(СВИДЕТЕЛЬСТВУ г,г г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4289019/31-05 (22) 23.07.87 (46) 30.07.89. Бюл. № 28 (71) Московский авиационный технологический институт им. К. Э.. Циолковского (72) В. М. Виноградов, Д. Л. Федюкин, Г. М. Шишков, Е. Г. Матов, В. Н. Мымрин, И. Л. Ильина, А. А. Хан, В. М. Василевский и Е. М. Песешников (53) 678.057.726 (088.) (56) Авторское свидетельство СССР № 1140993, кл. В 29 С 43/12, 1983.

Авторское свидетельство ЧССР № 206648, кл. В 32 В 31/20, опублик. 1983. (54) ФОРМУЮШИЙ ЭЛЕМЕНТ ДЛЯ

ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ

„„SU „„1497022 А 1

yg 4 В 29 С 33/50, 43/10 (57) Изобретение относится к области переработки полимерных материалов в изделия и может быть использовано при прессовании композиционных материалов. Цель изобретения — увеличение срока службы формующего элемента. Для этого формующий элемент 1 выполнен в виде набора блоков 2, соединенных между собой с помощью клея или фиксаторов. Толщина блоков не превышает удвоенной глубины проникновения кислорода воздуха в эластомер при термообработке. Такое выполнение формующего элемента позволяет повысить ресурс работы формующего элемента за счет эффективной термообработки эластомера каждого блока, а также обеспечить возможность замены изношенных блоков. 2 з.п.ф-лы, 3 ил.

1497022

10

Формула изобретения

3

Изобретение относится к переработке полимерных материалов в изделия и может быть использовано при прессовании изделий из полимерных композиционных материалов.

Цель изобретения — увеличение срока службы формующего элемента.

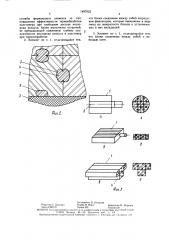

На фиг. 1 изображен формующий элемент в рабочем положении; на фиг. 2 — фрагмент формующего элемента, поперечное сечение; на фиг. 3 — слева варианты выполнения формующего элемента, а справа — его поперечное сечение.

Формующий элемент 1 для изготовления полимерных изделий выполнен в виде набора блоков 2, соединенных между собой.

Блоки 2 могут быть склеены один с другим или соединены с помощью фиксаторов. Последние могут быть выполнены в виде гнезд 3 на поверхности блоков и установленных в них вкладышей 4.

В гнездах 3 на поверхности блоков, которые не использованы для соединения, размещены закладные элементы 5. Гнезда 3 и вкладыши 4 могут иметь разнообразную форму (фиг. 3). Блоки 2 могут быть соединены между собой с образованием любой заданной формы (см. фиг. 4).

Блоки 2 выполнены из эластомера на основе крем нийсодержа щего каучука, подвергнутого вулканизации и последующей термообработке при свободном доступе кис. лорода воздуха. Толщина блоков 2 не должна превышать удвоенной глубины проникновения кислорода воздуха в эластомер. Термообработка кремнийсодержащего каучука при температурах до 200 С со свободным доступом кислорода воздуха в 1,5 — 2 раза повышает его работоспособность. Однако, такая термообработка эффективна только при толщине изделия не превышающей 20 мм, так как глубина проникновения кислорода в материал составляет 10 мм.

Формующий элемент работает следующим образом.

Для изготовления изделия 6 открытого профиля из блоков 2 сообщается эластичный формующий элемент 1, изображенный на фиг. 3(в), причем отдельные блоки для лучшей фиксации склеиваются друг с другом в процессе сборки. В этом случае блоки 2 не должны иметь гнезд 3. Если предполагается смена блоков, поврежденных в процессе изготовления изделий, то блоки соединяются с помощью гнезд 3 и вкладышей 4. Гнезда 3 на поверхности блоков 2, не используемые для соединения, заполняются закладными элементами 5.

На формующем элементе 1 собирается заготовка изделия 6 из полимерного композиционного материала, элемент 1 с заготовкой помещается в металлическую матрицы

7 и устанавливается пуансон 8, положение которого фиксируется относительно матрицы 7. Пресс-форма помещается в термостат, 15

4 где нагревается до температуры формования изделия 6.

После заданной технологической выдержки пресс-форма охлаждается, снимается пуансон 8 и извлекается готовое изделие

6. В случае необходимости заменяются поврежденные блоки участков формующего элемента 1, прилегающих к плоскости разъема пресс-формы. Далее процесс повторяется.

В случае формования полых изделий с узкой горловиной эластичный формующий элемент 1 (см. фиг. 2а, б) собирается из блоков 2, скрепляемых между собой при помощи гнезд 3 и вкладышей 4. Гнезда 3 на поверхности элемента заполняются закладными элементами 5, затем на формующем элементе 1 выкладывается пакет-заготовка изделия 6, формующий элемент помещается .в матрицу 7, устанавливается пуансон

8 и пресс-форма помещается в термостат, где за счет расширения формующего элемента осуществляется формование полого изделия с узкой горловиной.

После технологической выдержки извлекается изделие 6 с формующим элементом l.

Из горловины изделия вынимаются сначала центральные блоки 2, а затем по очереди все остальные. Пресс-форму подготавливают к следующей запрессовке, а эластичный формующий элемент заново собирается из блоков 2.

Предложенный формующий элемент имеет большой срок службы за счет замены поврежденных участков, а не всего формующего элемента и за счет оптимального проведения второй стадии вулканизации (термообработки на воздухе нетолстостенных изделий) повысить в 1,5 — 2 раза ресурс работы всего эластичного формующего элемента. Термообработанный эластичный формующий элемент с толщиной 70 мм из кремнийорганической резины ИРП вЂ 14 при формовании эпоксистекловолокнита при

180 С в течение 6 ч выдерживает до

70 циклов, а такой же эластичный формующий элемент, собранный из термообработанных блоков толщиной 20 мм, при тех же режимах выдерживает 130 — 140 циклов формования. Кроме того, предлагаемое техническое решение позволяет расширить номенклатуру формуемых изделий за счет возможности изготовления разборных эластичных формующих элементов и извлечения их из изделия по частям.

1. Формующий элемент для изготовления полимерных изделий, выполненный в виде набора соединенных между собой блоков из вулканизованного эластомера на основе кремнийсодержащего каучука, отличающийся тем, что, с целью увеличения срока

1497022

Составитель В. Батурова

Редактор А. Доли нин Техред И. Верес Корректор М. Шаpotuu

Заказ 4383/19 Тираж 535 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Рау шская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101 службы формующего элемента за счет повышения эффективности термообработки эластомера при свободном доступе кислорода воздуха, блоки выполнены толщиной, не превышающей удвоенную глубину проникновения кислорода воздуха в эластомер при термообработке.

2. Элемент по п. 1, отличающийся тем, что блоки соединены между собой посредством фиксаторов, которые выполнены в виде гнезд по поверхности блоков и установленных в них вкладышей.

3. Элемент по и. 1, отличающийся тем, что блоки соединены между собой с помощью клея.