Способ десульфурации шлака

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к способам десульфурации металлургических шлаков, и может быть использовано для получения сварочного флюса для автоматической сварки. Целью изобретения является повышение эффективности десульфурации и снижение расхода топлива и кислорода. В способе расплавление и десульфурацию шлака ведут в капельно-слоевом пристенном потоке. Капельно-слоевой поток образуют путем подачи порошка шлака фракцией 0,5-3 мм на топливный факел, имеющий скорость 80-120 м/с, при этом частицы шлака проплавляются и дробятся, образуя мелкодисперсные капли шлака диаметром не более 0,5 мм. На поток расплава со стороны стенки воздействуют струями кислорода. Топливный факел неполностью сгоревшего топлива формируют, регулируя подачу окислителя, с коэффициентом по избытку кислорода 0,7-0,9, а количество кислорода устанавливают равным необходимому для полного дожигания топлива и горючих составляющих шлака с общим коэффициентом избытка по кислороду процесса сжигания, равным 1. Способ позволяет снизить содержание серы в шлаке с 1 до 0,1%. 1 з.п.ф-лы, 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) (5I) 4 С 21 С 7/064, 5/54

ВСВСОЮЗЯЦ

ПАТЕНТНО- ТЕХЧИЧЕСИАЯ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ

),. ЬУ,O: Ег .A

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4354538/23-02 (22) 30.10.87 (46) 30.07.89. Бюл. № 28 (71) Липецкое отделение Государствен- ного союзного института по проектированию агрегатсв сталеплавильного и прокатного производства для черной металлургии "Стальпроект" (72) Ю.A.Íåôåäîâ, Г.А.Поляков, В.M.Ôåäoðèí÷èê, А.Ф.Решетняк, Д.Д.Козлов, В.В.Мураховский, С .Г.Грищенко, В.И.Галинич, В.Г.Кузьменко и Н.Я.Осипов (53) 669.046.546.2(088.8) (56) Авторское свидетельство СССР № 1030633, кл. F 27 В 15/00, 1982.

Авторское свидетельство СССР № 1134607, кл. С 21 С 1/00, 1983. (54) СПОСОБ ДЕСУЛЬФУРАЦИИ ШЛАКА (57) Изобретение относится к металлургии, а именно к способам десульфурации металлургических шлаков, и может быть использовано для получения сварочного флюса для автоматической

Изобретение относится к металлургии, а именно к способам десульфурации металлургических шлаков, и может быть использовано для получения сварочного флюса для автоматической сварки. .Цель изобретения — повышение эффективности десульфурацип и снижение расхода топлива и кислорода.

2 сварки. Целью изобретения является повышение эффективности десульфурации и снижение расхода топлива и кислорода. В способе расплавление и десульфурацию шлака ведут в капельнослоевом пристенном потоке. Капельнослоевой поток образуют путем подачи порошка шлака фракцией 0,5 — 3 мм на топливный факел, имеющий скорость 80120 м/с, при этом частицы шлака проплавляются и дробятся, образуя мелкоднсперсные капли шлака диаметром не более 0,5 мм. На поток расплава со стороны стенки воздействуют струями кислорода. Топливный факел неполностью сгоревшего топлива формируют, С2

Ф регулируя подачу окислителя, с коэффициентом по избытку кислорода 0,71

0,9, а количество кислорода устанав- ливают равным необходимому для полного дожигания топлива и горючих составляющих шлака с общим коэффициентом избытка по кислороду процесса сжигания, равным 1. Способ позволяет снизить содержание серы в шлаке с

1 .до 0,1%. 1 з.п. ф-лы, 1 ил. f табл.

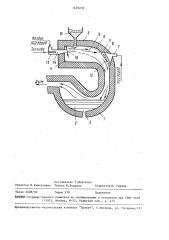

На чертеже изображен вариант осуществления предлагаемого способа в печи.

Печь содержит бассейн 1 с расплавом 2 конечного продукта — сварочного флюса 3, и рабочую камеру 4, o)..ражденные огнеупорной футеровкой 5.

Рабочая. камера 4 имеет криволинейную поверхность 6 с подводом кисло3 1497233 рода 7, образующим на криволинейной поверхности слой — подушку 8.

Факел 9 от сжигания топлива размещается в рабочей камере 4. На него подается порошок 10 исходного материала, который увлекается факелом

9, и в .виде капель 11 осаждается на криволинейной поверхности 6, образуя мелкодисперсный пристенный слой 12, 10 из капель 11.

Сжигание топлива осуществляется посредством горелки 13, имеющей выходное сопло 14 калибром 15. Расплавление шлака ведут в капельно-слоевом 15 пристенном по оке, Капельно-слоевой поток образуют путем подачи порошка шлака фракцией

0,5-3 мм на топливный факел, имеющий скорость 80-120 м/с, при этом части- 20

v цы шлака проплавливаются и дробятся, образуя мелкодисперсные капли шлака диаметром не более 0,5 мм.

Факел 9 формируют сжиганием топлива в воздухокислородной смеси с коэффициентом избытка по кислороду

ot, = 0,7-0,9. Снижение коэффициента избытка воздуха практически не сказывается на температурном поле начально. го участка факела (протяженностью до

10 калибров), так как на этом участке еще не заканчивается процесс горе- ния и смешение топлива и окислителя.

Снижение коэффициента менее М = 0,7 не рационально, так как в этом случае 35 начинает сказываться недостаток окислителя, приводящий к снижению тепловыделения.на 5Х на расстоянии 10 калибров 15 от корня факела 9. Повьппение Ы, = 0,9 также не рационально, 46 так как окислитель балластируется продуктами сгорания, снижая свои окислительные свойства.

На факел 9 подают порошок 10 исходного материала, который увлекает- 45 ся факелом 9 и отбрасывается на криволинейную поверхность 6.

Для эффективного выжигания серы из шлака последний целесообразно, как это имеет место при сжигании жидкого топлива, перевести в мелкодисперсное состояние с размером капель 11 до 0,3-0,5 мм. Это достигается тем, что, перемещаясь факелом 9, частицы порошка 10 проплавляются и образуют на криволинейной поверхности 6 при.стенный мелкодисперсный слой 12 из капель 11, с размером капель менее

0,3-0,5 мм.

Факел 9 при этом должен иметь следующие параметры: температуру, по крайней мере, на 15Х превышающую температуру плавления исходного материала, скорость 80-100 м/с, фракцию частиц исходного материала 0,5-3 мм.

При уменьшении температуры факела от предельной материал проплавляется частично, что сказывается отрицательно на процессе десульфурации. При уменьшении скорости факела его энергии не хватает для разрыва проплавившихся капель 11, что также сказывается отрицательно на процессе десульфурации. При фракции частиц исходного материала 10 более 3 мм последние не проплавляются, а при фракции частиц менее 0,5 мм возрастает унос материала 10 с газами. При увеличении значений температуры и скорости факела процесс становится менее экономичным из-за возрастания энергетических затрат.

Взаимодействуя с криволинейной поверхностью 6, факел 9 расслаивается, так как центробежными силами проплавившие капли 11 отбрасываются к поверхности, дробятся и образуют пристенный слой 12 из мелкодисперских капель 11 размером до 0,3-0 5 мм.

Для увеличения эффективности выжигания серы этот слой обрабатывают с пристенной стороны 12 кислородом 7, рассредоточенно подавая его на поверхность слоя 12, примыкающую к стене. Кислород 7, постоянно поступая, вынужден внедряться в слой 12, а ввиду мелкодисперсности капель 11 активнв взаимодействует с находящейся в них серой, выжигая ее до содержания 0,01Х.

Активному выгоранию серы способствует также то обстоятельство, что, пронизывая слой капель 11, не прореагировавший кислород вступает во взаимодействие с оставшимся топливом, образуя на поверхности шлаковых капель 11 вторичный факел, увеличивающий их жидкотекучесть, что благоприятно сказывается на интенсивности выжигания серы (с противоположной стороны слой шлаковых капель 11 находится на,кислородном слое — подушке 8 с относительно низкой теплопроводностью, что препятствует рассеиванию

5 14 тепла и сосредотачивает его в микрообъемах с активно идущей реакцией выжигания серы) . ,д Количество кислорода, необходимого для процесса, выбирают таким образом, чтобы общее количество его с учетом сжигания топлива было равно стехиометрическому (значение коэффициента избытка по кислороду процесса в це- . лом равно 1). При недостатке кислоро. да (о (1) в отходящих газах появляются продукты неполного сгорания топлива (СО, Н ), что не желательно для безопасного ведения процесса.

При избытке кислорода (Мъ () эффективность обработки снижается из-за затрат тепла на нагрев балласта из газов. Капли 11 с выженной серой в потоке газов направляют на поверхность бассейна 1 с расплавом 2 шла-, ка, где газы сепарируются от частиц шлака и направляются,в дымоотводящую ,систему, а расплав шлака охлаждается, t мелется и используе тся в к ачестве сварочного флюса.

Предлагаемый способ выжигания се1ры для сварочных флюсов иллюстрируется примером — сопоставлением проведения предлагаемого способа по сравнению с известным способом выжигания -серы из шлаков топливно-. кислородным факелом.

Данные представлены в таблице.

Значение величин, представленных в таблице, по предлагаемому процессу получены при проведении опытных плавок с выжиганием серы из марганцовистых шлаков.

97233

Параметр

Де сульфур ация огружным топ- Капельно-слоливо-кислород- евым пристенным факелом ным потоком

0,01

До 1500

0,05

До 1900

i 25

400

600

Начальное содержание серы в шлаке, 7.

Конечное содержание серы в шлаке, 7 о

Температура расплава, С

Коэффициент избытка процесса сжигания по кислороду Расход природного газа на процесс, м /т

Расход кислорода,м /т

Предлагаемый способ позволяет получить относительно дешевый сварочный флюс, отвечающий предъявленным требованиям по качеству. Экономическая целесообразность предлагаемого способа состоит в утилизации относительно дешевых исходных материалов, являющихся отходами ферросплавного произ10 водства.

Формула и з о б р е т е н и я

1. Способ десулъфурации шлака, включающий расплавление и обработку топливно-кислородным факелом, о т — . л и ч а ю шийся тем, что, с целью повьппения эффективности десульфу20 рации, снижения расхода топлива и кислорода, расплавление ведут в капельно-слоевом пристенном потоке, образованном путем подачи шлака фракцией 0,5-3 мм на топливно-кислород2б ный факел, скорость которого 80120 м/с, при этом на поток расплава со стороны стенки воздействуют струями кислорода.

30 2. Способ по п. 1, о т л и ч а юшийся тем, что топливно-кислородный факел формируют с коэффициентом избытка по кислороду, равному 0,70,9, а .количество кислорода устанавЗ5 ливают равным необходимому для пол,ного дожигания топлива и горючих составляющих шлака с общим коэффициентом избытка по кислороду процесса сжига.ния 1 °

1497233

Составитель Т.Морозова

Редактор Н.Киштунинец Техред М.Ходанич Корректор В. Гирняк

Заказ 4408/30 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðoä, ул. Гагарина, 101