Способ обработки сплавов

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии цветных металлов ,в частности, к способам рафинирования сплавов флюсами. Целью изобретения является повышение степени рафинирования, что достигается выдавливанием жидкого флюса, находящегося под расплавом, пористым диском путем его перемещения вниз и последующим подъемом диска вверх. В результате опускания диска происходит равномерное рафинирование расплава мелкими каплями флюса, а при подъеме диска вверх происходит очистка расплава от вредных примесей и неметаллических включений. 1 ил., 4 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К Д BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4345689/23-02 (22) 18.12.87 (46) 30.07.89. Бюл, К - 28 (72) И.В.Гаврилин, В.Н.Иаршин и Н.Il.Òèõîíoâ (53) 669.714.11 (088 ° 8) (56) Курдюмов А.В. и др. Литейное производство цветных и редких метал" лов. M.: Металлургия, 1982, с.227. (54) СПОСОБ ОБРАБОТКИ СПЛАВОВ (57) Изобретение относится к металлургии цветных металлов, в частности к способам рафинирования сплавов

Изобретение относится к металлур" гии цветных металлов, в частности к способам рафинирования сплавов флюсами.

Цель изобретения — повышение степени рафинирования.

Изобретение заключается в том, что согласно способу рафинирования сплавов флюсами, включающему дробление жидкого флюса на капли с последующим пропусканием через слой расплавленного металла, флюс, предварительно залитый под слой расплавленного металла, выцавливают каплями диаметром 0,5-1,5 мм через пористый диск путем перемещения диска через объем флюса вниз до основа-ния тигля, затем расплав и поднявшийся на его поверхность флюс фильтруют путем подъема пористого диска вверх до полного извлечения иэ тигля. Способ отличается тем, что пористый диск перемещают вниз со

ÄÄSUÄÄ 1497249 А I флюсами. Целью изобретения является повышение степени рафинирования, что достигается выдавливанием жидкого флюса, находящегося под расплавом, пористым диском путем его перемещения вниз и последующим подъемом диска вверх. В результате опускания диска происходит равномерное рафинирование расплава мелкими каплями флюса, а при подъеме диска вверх происходит очистка расплава от вредных примесей и неметаллических включений. 1 ил., 4 табл. скоростью не более 50 мм/мин, а вверх — не более 100 мм/мин.

Согласно изобретению флюс выдавливают через пористый диск с последующим пропусканием каплями диаметром 0 5-, 1,5 мм через объем расплава.

Уменьшение диаметра капель менее 0,5 мм,не способствует значительному повышению степени очистки расплава (по сравнению с диаметром капель 0,5-1,5 мм), но приводит к необходимости применения значительно более высоких условий при перемещении диска вниз и резко увеличи" вает время обработки. С другой стороны, увеличение диаметра капель более

1,5 мм не обеспечивает требуемой степени очистки расплава из-за значительного сокращения суммарной площади поверхности контакта расплава с флюсом. очистки расплава за счет снижения числа неметаллических включений в отливках из обработанного расплава в 6-10 раз, снижения содержания вредных примесей в сплаве íà 20-40 .

Формула из о бр е тения

1. Способ обработки сплавов, включающий дробление жидкого флюса на капли и рафинирование ими расплавленного металла снизу вверх, о т л ич а ю шийся тем„ что, с целью повышения степени рафинирования, дробление флюса осуществляют с помощью перемещающегося сверху вниз пористого диска с получением капель диаметром 0,5-1,5 мм, а после рафинирования проводят фильтрацию путем перемещения дийка снизу вверх.

2. Способ по п.1 о т л и ч а юшийся тем, что перемещение диска вниз осуществляют со скоростью не более 50 мм/мин, а вверх — не более 1.00 мм/мин.

3 1497249

После окончания операции рафинирования флюсом начинают процесс фильтрации.

Фильтрация расплава после обработки флюсами через пористый диск при его подъеме от основания тигля до полного извлечения из плавильного агрегата обеспечивает очистку расплава как от грубых включений за 10 счет их механического удержания на поверхности диска, так и мелкодисперсных включений за счет ассимиляции последних к поверхности диска по периметру пор с образованием легко- 15 отделимого нароста.

Скорость перемещения диска при выдавливании и пропускании флюса через расплав (движение вниз) не превышает 50 мм/мин, 20

Увеличение скорости перемешения более 50 мм/мин приводит к значительному снижению качества обработки расплава за счет изменения режима ист еч ения флюс а ч ер е з и оры диск а.

Скорость перемещения диска при фильтрации (движение вверх) не пре- вышает 100 мм/мин. Увеличение скорости перемещения диска выше указанного предела приводит также к значи- 30 тельному снижению степени очистки расплава от мелкодисперсных включений за счет резкого снижения числа частиц, ассимилировавшихся на поверхности диска и увеличения их содержания в обработанном расплаве.

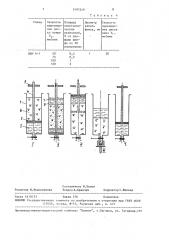

На чертеже представлена схема осуществления способа рафинирования сплавов флюсами.

Способ осуществляется следующим ..40 образом.

В предварительно разогретый до температуры обработки расплава тигель 1 (позиция Т) заливают жидкий тщательно отфильтрованный флюс 2 из расчета заполнения 1/3-1/4 рабочего объема тигля. На зеркало флюса опускают пористый диск 3, укрепленный на подвижном штоке 4, после чего положение штока фиксируют на g0 упоре 5. На поверхность диска за,ливают заранее приготовленный расплав 6 до полного заполнения объема тигля. Выводят шток из фиксированного положения и начинают медленно перемещать вниз до оснОвания тигля (позиция II). В процессе перемещения штока флюс выдавливается через отверстия перфорированного диска и мелкими каплями поднимается через слой расплава на поверхность металла, Поднимаясь, флюс активно рафинирует расплав и затем накапливается на его поверхности, образуя верхний слой шлака 7 и находящийся под ним слой флюса, насыщенного продуктами реакции и пленами 8. После кратковременной выдержки (5-7 мин), необходимой для завершения операции рафинирования, начинают медленный подъем штока (позиция III). Поднимаясь вместе со штоком, перфорированный диск фильтрует металл. от оставшихся в нем плен и неметаллических включений. В конце хода диск проходит такя е через слой флюса, очищая его от находившихся в нем плен и включений, собирает верхний слой шлака и извлекается из. тигля. После окончания процесса фильтрации проводят разливку расплава (позиция IV) .

В конце разливки, когда флюс, находящийся на поверхности расплава и защищающий последний от окисления, опустится на дно тигля (позиция V)

его подшихтовывают и продолжают процесс обработки следующей порции металла.

Результаты, полученные на сплаве ЦАМ-4-1, приведены в табл.1-4.

Использование предлагаемого способа рафинирования сплавов флюсами обеспечивает по сравнению с известными значительное повышение степени

1497249

Таблица 1

1 L J

Сплав

Площадь неметаллиКонечное содержание примесей, мас.7

Способ

Cd

Fe

Предлагаемый ЦЛИ 4-1 0,03 0,004 0,005 0,002

ЦЫ - 4 1 Os089 Оэ009 Oт01 0,007

8-10

Известный

Т а блица 2

Площадь неметаллических включений, Ж от площади шлифа по 20 измерениям

Конечное содержание примесей, не более, мас.7

Диаметр капель фх;юса, % мм, Сплав

Pb

Fe Cd

0,005

0,006

0,006

0,008

0,008

0,009 .

ЦАИ 4-1

0,02

0,031

0,096

0,036

0,040

0,048

Оценивается по диаметру пор в перфорированном диске.

Таблица 3

Сплав

Скорость перемещения диска вниз

V(, мм/мин

Скорость перемещения диска вверх

17 мм/мин

Плошадь не— металлических включе— ний, 7. от площади шли— фа по 20 измерениям

ЦАИ 4-1

0,3

0,5

0,75

1,0

1,75

0,004

0,004

0,004

0,005

0,005

0,005

Диаметр капель флюса, мм

0,002

0,002

0,002

0,003

0,003

0,004

0 5

<1

3 ческих включений, % от площади шлифа по 20 измерениям (1

"- I

1-2

1-2 . 3

1497249

Таблица 4

Сплав

Площадь неметаллиДиаметр капель флюса, мм ческих включений, % от площади щлифа по 20 измерениям

ЦЛИ 4-1

Составитель Н.Белов

Техред A.Kðàa÷óê Корректор С.Шекмар

Редактор И. Недолуженко

Заказ 4410/31 Тираж 576 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, .москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101

Скорость перемещения дис ка вверх

Ч, мм/мин

120

0,5

0,5

Скорость перемещения диска вниз V„, мм/мин