Способ зеркально-теневого ультразвукового контроля изделий равного сечения

Иллюстрации

Показать всеРеферат

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повышение достоверности и точности контроля при значительных скоростях сканирования за счет излучения непрерывных колебаний и измерения крутизны изменения амплитудной огибающей вследствие более точного измерения глубины залегания дефекта и возможности различения нарушения качества акустического контакта и дефекта. В изделии наклонно возбуждают в одной точке непрерывные ультразвуковые (УЗ) колебания и принимают в другой точке отраженные противоположной поверхностью изделия УЗ-колебания. Сканируют изделие и измеряют амплитуду принятых колебаний. При уменьшении амплитуды принятых УЗ-колебаний фиксируют местоположение точек приема и измеряют крутизну изменения амплитудной огибающей принятых УЗ-колебаний. По измеренной крутизне определяют наличие дефекта. Измеряют расстояние между зафиксированными местоположениями точек и с его помощью определяют глубину залегания дефекта. 1 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СО1.1ИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

Д11 4 G 01 N 29/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

1 (21) 4364266/25-28 (22) 11,.01,88 (46) 30.07.89. Бюл. ¹ 28 (71) Научно-исследовательский институт мостов Ленинградского института инженеров железнодорожного транспорта им. акад, В.Н.Образцова (72) А.К.Гурвич и А.А.Марков (53) 620.179.16 (088.8) (56) Авторское свидетельство СССР № 1049798, кл. С 01 N 29/04, 1981.

Авторское свидетельство СССР № 1056048, кл, G О! N 29/04, 1982. (54) СПОСОБ ЗЕРКАЛЬНО-ТЕНЕВОГО

УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ

РАВНОГО СЕЧЕНИЯ (57) Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является повьппение достоверности и точности контроля при значительных скоростях сканирования за счет излучения непрерывных колебаний и измерения

Изобретение относится.к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии. изделий равного сечения, например, при скоростном контроле листового и сортового проката, железнодорожных рельсов.

Цель изобретения — повышение достоверности и точности контроля при значительных скоростях сканирования за счет использования в качестве критерия наличия дефекта значения крутизны изменения амплитудной огибаю„„90„„. 1497561 А1

2 крутизны изменения амплитудной оги бающей вследствие более точного измерения глубины залегания дефекта и возможности различения нарушения качества акустического контакта и дефекта, В изделии наклонно возбуждают в одной точке непрерывные ультразвуковые колебания (УЗ), и принимают в другой точке отраженные противоположной поверхностью изделия

УЗ-колебания, Сканируют изделие и измеряют амплитуду принятых колебаний. При уменьшении амплитуды принятых УЗ-колебаний фиксируют местопо ложение точек приема и измеряют крутизну изменения амплитудной огибающей принятых УЗ-колебаний, По измеренной крутизне определяют наличие дефекта. Измеряют расстояние между зафиксированными местоположениями точек и с его помощью определяют глубину залегания дефекта. 1 з,п. ф-лы, 4 ил ° щей прошедших через изделие УЗ-коле.баний.

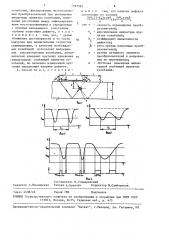

На фиг,1 представлена схема зеркально-теневого УЗ-контроля; на фиг.2 — график зависимости амплитуды прошедших через изделие УЗ-,колебаний от времени при прохождении преобразователей по изделию с дефектом; на фиг.3 — график зависимости амплитуды прошедших через изделие УЗ-колебаний от времени при прохождении преобразователей по изделию с нарушением акустического контакта; на фиг.4

3 149756 вариант реализации способа измерения крутизны изменения амплитудной огибающей путем измерения временного интервала между мементами совпадения

5 амплитуды донного сигнала с заданны— ми пороговыми уровнями Ч,»,р, и V«p i

Способ зеркально-теневого УЗ-контроля изделий равного сечения заключается в следующем. 10

Возбуждают в изделии наклонным

Электроакустическим преобразователем непрерывные УЗ-колебания и принимают вторым наклонным преобразователем отраженные противоположной поверхностью изделия УЗ-колебания. Синхронно перемещают преобразователи по лов верхности изделия и измеряют в ходе перемещения амплитуду принятых УЗколебаний. При уменьшении амплитуды принятых УЗ-колебаний ниже заданного уровня фиксируют местоположение преобразователей и измеряют крутизну А изменения амплитудной огибающей принятых УЗ-колебаний, Определяют 25 наличие дефекта иэ условия:

2vVo(1-К ) co s g 2vV, co s 8 — — — сА — ------ (1) а а где ч — скорость перемещения преоб- 30 разователей;

V — максимальная амплитуда прио нятых УЗ-колебаний;

К вЂ” коэффициент выявляемости .

3 дефектов;

1 угол призмы наклонных преобразователей; а — размер активного элемента преобразователей в направлении их перемещения; 40

А — крутизна изменения амплитудной огибающей принятых колебаний.

Измеряют расстояние. между зафиксированными местоположениями преоб — 45 разователей и с его помощью опреде,ляют глубину залегания дефекта, Способ зеркально-теневого УЗ контроля изделий равного сечения реализуется следующим образом, 50

На поверхности изделия 1 устанавливают идентичные излучающий и приемный электроакустические преобразователи: 2 и 3 на расстоянии L ориенти- . руют их один навстречу другому и жестко связывают. Преобразователем

2 излучают в изделие непрерывные

УЗ-колебания, например, с частотой

f = 2,8 мГц, а преобразователем 3

1 4 принимают УЗ-колебания, отраженные донной поверхностью изделия 1. Выбор расстояния 1. обеспечивает в случае качественного акустического контакта и при отсутствии дефекта 4 максимальную амплитуду принятых УЗколебаний. Перемещают преобразователи 2 и 3 по поверхности изделия 1 в направлении проэвучивания с постоянной скоростью v и измеряют амплитуду принятых УЗ-колебаний. В случае появления дефекта 4 в иэделии 1 при направлении сканирования, указанном на фиг.1, вначале дефект проходит вблизи приемного преобразователя 3 и перекрывает луч УЗ вЂ колебан, отраженный от донной поверхности изделия 1, затем вблизи излучающего преобразователя 2 и перекрывает луч

УЗ-колебаний, направленный от преобразователя 2 к донной поверхности изделия 1 (положение преобразователей 2 и 3 на фиг,1 отмечено пунктиром). В результате наблюдается два ослабления амплитуды принятых УЗколебаний (фиг.2), В случае нарушения качества акустического контакта, вызванного наличием, например, небольшой неровности на поверхности изделия, подлюбым из преобразователей

2 и 3 также наблюдается ослабление амплитуды принятых УЗ-колебаний (фиг,3). Измеряют крутизну изменения амплитудной огибающей принятых

УЗ-колебаний, например, путем измерения временного интервала h,t между моментами совпадения амплитуды принятых УЗ-колебаний с заданными пороговыми уровнями Vip и 7щ Р (фиг.4) . Крутизна А = я-, где V— ач амплитуда. принятых УЗ колебаний, — время, в случае наличия дефекта

4 в изделии 1 должна лежать в интервале значений (1).

Так при контроле железнодорожных рельсов, уложенных в путь (К СО,5) с помощью преобразователей 2 и 3 с параметрами а = 12 мм. и P = 30. интервал времени $t изменения амплитуды V принятых УЗ-колебаний от V . до 0 для скорости v = --36 км/ч должен находиться в пределах 0,7 11,t« 1,4мс, а для скорости v = 90 км/ч0,28 йАг. 0,55 мс. Время измененйя динамического зазора между каждым иэ преобразователей 2 и 3 и контро97561

Формула

5 14 лируемым изделием 1 при ухудшении акустического контакта из-за наличия неровности поверхности изделия I, а значит, и время уменьшения донного сигнала из-за механических колебаний преобразователей 2 и 3 заметно больше при прочих равных условиях, чем указанные временные интервалы $t для дефекта 4. Определив по величине крутизны А причину уменьшения амплитуды V принятых колебаний (дефект

4 или нарушение качества акустического контакта) при наличии дефекта.

4 измеряют расстояние 1 между зафиксированными положениями, например, преобразователя 3 и определяют глубину h значения дефекта 4 из выражения

11 = H (1 - 1/L)3 где Н вЂ” толщина контролируемого изделия 1;

Ь вЂ” расстояние между излучающим преобразователем 2 и приемным преобразователем 3.

При значительных скоростях перемещения преобразователей (36-90 км/ч) наблюдается сильная флюктуация уровня донного сигнала, вызванная в основном изменением условий прохождения упругих колебаний из электроакустического преобразователя в контролируемое изделие иэ-за механических колебаний искательной системы, неравномерного растекания контактирующей жидкости под преобразователями и т.п. При наличии любой небольшой неровности на поверхности контактируемого изделия происходит кратковременное увеличение зазора между преобразователем и изделием.

Величина динамического зазора зависит от скорости движения, формы и раз меров неровностей, массы преобразователя и усилия прижатия его к контФ ролируемому изделию. Колебания амплитуды принятого сигнала УЗ колебаний при нарушении качества акустического контакта достигают тех же значений, как и при .наличии дефекта в изделии.

Однако вследствие того, что преобразователь, имеющий определенную массу, не может очень быстро изменить свое состояние, крутизна изменения амплитудной огибающей принятых

УЗ-колебаний при нарушении акустического контакта меньше, чем крутизна изменения при появлении дефекта, и измерение величины этой крутизны позволяет зафиксировать наличие дефекта и отличить его от нарушения качества акустического контакта, что повышает достоверность контроля.

При импульсном излучении УЗ-колебаний в изделие погрешность вычисления глубины залегания дефекта в основном определяется погрешностью измерения временного интервала по которому измеряется расстояние между зафиксированными местоположениями преобразователей. Погрешность измерения временного интервала tp определяется частотой посылок зондирующих импульсов, уменьшается с его увеличением и достигает предела, поскольку частота посылок зондирующих импульсов не может превышать определенного значения. При.непрерывном излучении погрешность измерения временного интервала t стремится к нулю, абсолютная погрешность измере25 ния глубины залегания дефекта определяется только погрешностями определений скорости перемещения преобразователей, расстояния между излучающим и приемным преобразователями и толщины контролируемого изделия.

Суммарное значение этих погрешностей на порядок меньше погрешности измерения глубины залегания дефекта при импульсном излучении УЗ-колебаний.

Таким образом, излучение непрерывных

УЗ-колебаний повышает точность контроля. Кроме того, излучение непрерывных УЗ-колебаний существенно упрощает генераторную часть дефекто"

4 скопа ° Излучение непрерывных УЗ-колебаний также создает возможность достоверного воспроизведения и изме" рения крутизны изменения амплитудной огибающей донного сигнала, изобретения

1. Способ зеркально-теневого ультразвукового контроля изделий

5О равного сечения, заключающийся в возбуждении ультразвуковых колебаний в изделии наклонным электроакустическим преобразователем, приеме отраженных от противоположной поверхности изделия ультразвуковых колебаний вторым наклонным преобразователем, синхронном перемещении преобразователей по поверхности иэделия, измерении амплитуды принятых !

497561 шийся тем, что наличие дефекта определяют из условия

2vVp (1 Ка,icosg 2тФ cos f3 ----- ----- --- Аа--------, а а где v

Фт1

ФВУ. 4

Составитель В.Гондаревский

Техред А.Кравчук Корректор М.Самборская

Редактор JI.Ï÷îëèíñêàÿ

Заказ 4438/46

Тираж 789

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óærîðîä, ул. Гагарина, 101 колебаний, фиксировании местоположения преобразователей при уменьшении амплитуды принятых колебаний, измерении расстояния между зафиксирован5 ными местоположениями и определении с помощью измеренного расстояния глубины залегания дефекта, о т л и— чающий с я тем, что, целью повышения достоверности и то: ности контроля при значительных скоростях сКанирования, в качестве возбуждаемь1х колебаний используют непрерывные ультразвуковые колебания, дополннтельно измеряют крутизну изменения амплитудной: огибающей принятых колебаний, по величине измеренной крутизны определяют наличие дефекта, 2. Способ по п,l, о т л и ч а ю— скорость перемещения преобразователей; максимальная амплитуда принятых колебаний; коэффициент выявляемости дефектов; угол призмы наклонных преобразователей; размер активного элемента преобразователей в направлении их перемещения; .крутизна изменения амплитудной огибающей принятых колебаний.