Способ получения жидкого чугуна или стального полупродукта из железосодержащего материала

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, а именно к способам получения жидкого чугуна. Цель изобретения - сокращение расхода энергии. Подвергнутые предварительному восстановлению частицы исходного материала вводятся сверху в псевдоокислительный слой, образованный из углеродсодержащих частиц и кислородсодержащего газа-носителя. При прохождении через псевдоожиженный слой в противотоке к газу-носителю твердые частицы нагреваются, восстанавливаются и плавятся. Псевдоожиженный слой получает дополнительную энергию от плазменных горелок на высоте подачи кислородсодержащего газа-носителя в псевдоожиженный слой. Применение изобретения позволит сократить расход угля на тонну чугуна примерно в 2 раза. 2 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 С 21 В 13/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К IlATEHTY

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (2 I ) 4028884/23-02 (22) 30 ° 01.87 (31) Р 3603894,6 (32) 05.02.86 (33) DF. (46) 30.07.89. Бюл. У 28 (71) Фоест-Альпине АГ (ЛТ) (72) Рольф Хаук (DE) (53) 669.183,421 (088.8) (56) Европейский патент EP В 0037809

В 1 кл. С 21 В 13/00, !982. (54) СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА

ИЛИ СТАЛЬНОГО ПОЛУПРОДУКТА ИЗ ЖЕЛЕЗОСОДЕРЖАИЕГО ИАТЕРИАЛА (57) Изобретение относится к черной металлургии, а именно к способам получения жидкого чугуна. Пель иэобреИзобретение относится к черной. металлургии, а именно к способам получения жидкого чугуна °

Целью изобретения является сокращение расхода энергии.

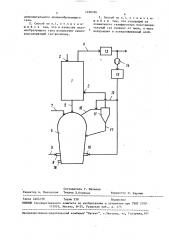

На чертеже показана установка для восстановления железной руды в жидкий чугун или полупродукт для изготовления стали.

В восстановительную шахтную печь

1 сверху через впуск 2 подают кусковую (предпочтительно) железную руду.

В нижнюю часть восстановительной шахтной печи I через впуски 3, расположенные по кругу, подают восстановительный газ. Восстановительный газ поднимается в шахтной печи I u восстанавливает опускающуюся в противотоке железную руду ° Из верхней

„SU„„1498396 A 3

2 тения — сокращение расхода энергии.

Подвергнутые предварительному восста новлению частицы исходного материала вводятся сверху в псевдоокислительный слой, образованный из углеродЭ содержащих частиц и кислородсодержащего газа -носителя. При прохождении через псевдоожиженный слой в противотоке к газу-носителю твердые частицы нагреваются, восстанавливаются и плавятся. Псевдоожиженный слей получает дополнительную энергию от плазменных горелок на высоте подачи кислородсодержащего газа-носителя в псевдоожиженный слой. Применение изобретения позволит сократить расход угля на тонну чугуна примерно в

2 раза. 2 з ° и, ф-лы, 1 ил. части шахтной печи технологический газ, содержащий в результате восстановления железной руды значительную долю СО и Н О, отводят через трубопровод 4, Железную руду, предварительно восстановленную до содержания железа 45-95%, в виде губчатого железа отводят по трубопроводу 5 из нижней части шахтной печи 1. Губчатое железо по трубопроводу 5 поступает в плавильный гаэификатор 6. В головную часть плавильного газификатора

6 по трубопроводу 7 подают уголь (от мелко- до крупнозернистого).

Через распределенные по окружности плавильного газификатора 6 на одинаковой высоте плазменные горелки 8 в плавильный газификатор 6 вдувается поступающий по трубопрово149839

3 ду 9 кислород или кислородсодержащий газ в качестве газа-носителя, Плазменные горелки 8 находятся в нижней зоне плавильного газификатора 6.

Восходящий гаэ-носитель образует вместе с губчатым железом и углем псевдоожиженный слой. В этом слое происходит насыщение угля кислородом.

Поднимающийся из плавильного газифи катара 6 гаэ, содержащий СО и Н<О, поступает по трубопроводу 10 в циклон 11, где вн очищается от твердых .частиц, например угля и эолы. Газ, выходящий из циклона 11, вдувается через впуски 3 в шахтную печь 1 и служит в качестве восстановительного газа цля железной руды. Выходящий из плавильного газификатора 6 газ имеет температуру порядка 1050 С 20 а приемлемая температура восстанрви0 тельного газа находится в пределах

850 С, По этой причине к трубопрс воду 10 присоединен трубопровод 12, по которому. подается охлаждающий газ, 25 благодаря чему гаэ, поступающий в циклон 11, имеет температуру 850 С.

Охлаждающий га получают из отводимого из шахтной пе . 1 технологического газа. !последний сначала посту- 30 пает по трубопроводу 4 в газоочиститель 13, который в значительной степени очищает газ от пыли и Н О, затем в компрессор 14 и, наконец, в устройство 15 для очистки газа от СО).

Часть обработанного технологического газа используется в качестве охлаждающего газа для восстановительного газа, а остальная его часть ись пользуется как плазмообразующий раз . 40 по меньшей мере для одной добавочной плазменной горелки 16. Плазменная горелка 16 макет быть расположена на одинаковои высоте с плазменной горелкой 8, 45

Обработке подвергается только та кое количество технологического газа, которое необходимо для охлаждения восстановительного газа или для использования в качест е плазмообразующего газа. Избыточную часть тех" нологического газа после прохождения газоочистителя 13 по особому трубопроводу направляют для использования по другому назначению. 55

Отделенные в циклоне il твердые частицы по трубопроводу 17 подаются обратно,. в плавильный газификатор 6 на высоте псевдоожиженного слоя ° В этом случае их подача в плавильный газификатор 6 может осуществляться через плазменные горелки, не показанные на чертеже. В прилегающей к днищу зоне плавильног о газификатора 6 находятся выпускные отверстия

18 для жидкого шлака и расплавленного чугуна.

Благодаря введению энергии плазмы в нижнюю часть псевдоожиженного слоя обеспечивается полное ее использование для плавки губчатого железа. о

Кроме того расплавленное губчатое железо и чугун не охлаждаются в нижней части псевдоожиженного слоя, чего следует опасаться при расположении плазменных горелок в верхней или срЕдней зоне псевдоожиженного о слоя. Вследствие этого достигается идеальное распределение температуры по всей высоте псевдоожиженного слоя, чтз обеспечивает максимальное использование энергии.

Дополнительное управление температурным режимом может быть достигнуто подачей в плавильный газификатор

6 через плазменные горелки 8 носителей углерода в твердом и/или жидком, и/или газообразном виде.

Применение изобретения позволит сократить расход угля на тонну чугуна примерно в два раза. формул а и з обретения

I. Способ получения жидкого чугуна или стального полупродукта иэ железосодержащего материала, включающий загрузку предварительно восстановленного материала сверху в плавильный газификатор, подогрев, восстановление и расплавление в псевдоожиженном слое иэ угольных частиц, гаэифицируемых в кислородсодержащем газе, подвод плазмообраэующего газа к псевдоожиженному слою о т л и ч а ю—

) шийся тем, что, с це))ью сокращения расхода энергии, плаэмообраэующий газ и кислородсодержащий гаэноситель подают в одной горизонтальной плоскости в нижней части гаэификатора над уровнем расплава, а отходящий технологический гаэ после предварительного восстановления очищают от пыли, влаги и СО, и частично подают на охлаждение отходящего восстановительного газа из плавильного гаэификатора и частично в качестве

1498396

Составитель Г. шепелев

Техред Л.Олийнык

Редактор А. Маковская

Корректор М. Шароши

Заказ 4464/59 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул, Гагарина, 101 дополнительного плазмообраэующего газа.

2. Способ по п.1, о т л и ч а юшийся тем, что в качестве плазмообраэующего газа используют кислородсодержащий газ-носитель, 6

3. Способ по п.1, о т л и ч а юшийся тем, что отходящий из плавильного гаэификатора восстановительный гаэ очищают от пыли, а пыль

5 возвращают в псевдоожиженный слой.