Устройство для нанесения твердой брикетированной смазки

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением ,в частности, к прокатному оборудованию, и может быть использовано при производстве бесшовных горячекатаных труб. Цель изобретения - упрощение конструкции путем совмещения в устройстве систем подачи смазки и охладителя. Устройство представляет собой цилиндр с поршнем, закрепляемый на станине, полость которого сообщена с системой подачи охладителя. Поршнем, прижимаемым к поверхности валка является брикет твердой смазки. На внутренней поверхности цилиндра выполнены выступы. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 21 В 27/06

ОПИОАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCXOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ ПРИ ГКНТ СССР (21) 4347653/23-02 (22) 18.11.87 (46) 07.08.89. Бюл. М - 29 (71) Уральский научно-исследовательский институт трубной промьппленности (72) Ю.И.Блинов, В.И.Кузнецов, В.В.Зайцев, И.Ф.Хайдуков, P,Ì.Òoëстиков, М.Ф.Столетний и А.H.ß÷ìåíåâ . (53) 621.771.23(088.8) (56) Авторское свидетельство СССР

Ф 1212638, кл. В 21 В 17/02, 27/06, 1985.

Горенштейн М.М. Трение и технологические смазки при прокатке. — Киев, Техника, 1972, с.83.

Изобретение относится к обработке металлов давлением, в частности к прокатному оборудованию, и может быть использовано при производстве бесшовных горячекатаных труб.

Целью изобретения является упрощение конструкции путем совмещения в устройстве систем подачи смазки и охладителя.

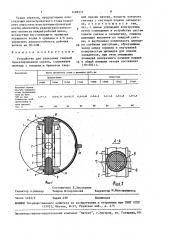

На фиг,1 показана клеть прокатного стана; на фиг.2 — устройство, поперечный разрез.

Клеть прокатного стана содержит станину 1, в которой расположены калиброванные рабочие валки 2. Каждый рабочий валок 2 снабжен устройством 3 для нанесения смазки, которая находится в виде твердого компонента †монолитно брикета 4.Каж„„SU„„1498 1 А 1 (54) УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ БРИКЕТИРОВАННОЙ СМАЗКИ (57) Изобретение относится к обработке металлов давлением, в частности к прокатному оборудованию, и может быть использовано при производстве бесшовных горячекатаных труб.

Цель изобретения — упрощение конструкции путем совмещения в устройстве систем подачи смазки и охладителя, Устройство представляет собой цилиндр с поршнем, закрепляемый на станине, полость которого сообщена с системой подачи охладителя. Поршнем, прижимаемым к поверхности валка,является брикет твердой смазки. На внутренней поверхности цилиндра выполнены выступы. 2 ил., 1 табл.

° дое устройство 3 содержит магазин

5, выполненный с выступами 6 на внутренней поверхности, которые предназначены для фиксации брикета 4 твердой смазки с зазором по центру магазина с образованием полости 7.

Магазины жестко закреплены на станине 1 при помощи болтов 8.

Каждый магазин 5 снабжен крышкой

9 с ввернутым в нее штуцером 10, к которому подсоединен трубопровод

11. Внутренние полости 7 магазинов

5 связаны между собой посредством общего трубопровода 11, а также с системой 12 подачи охлаждающей жидкости.

Устройство работает следующим образом.

14 9867!

Ь 1» 1

S 10 50 где

55

После того, как в станину 1 заваливается комплект рабочих валков, в проемы станины 1 сверху и снизу вводят магазины 5 и закрепляют их при помощи болтов 8 на станине 1.

После закрепления магазинов 5 в их внутренние профилированные полости

7 соосно устанавливают брикеты 4 твердой смазки. При этом между.goверхностью брикета и внутренней поверхностью магазина образуются зазоры. Равномерность зазоров по периметру магазина 5 обеспечивается при . помощи выступов 6 на внутренней поверхности магазина. После установки брикетов 4 твердой смазки магазины

5 закрывают крышками 9 и при помощи штуцеров 10 соединяют с трубопрово. дом 11. Далее, собранную клеть прокатного стана устанавливают на основание, где подсоединяют привод к рабочим валкам и подключают при помощи трубопровода 11 систему 12 подачи охлаждающей жидкости.

В момент начала прокатки включают систему 12 подачи охлаждающей жидкости и привод вращения рабочих валков 2.При включении подачи охлаждающей жидкости она по трубопроводу 11 через штуцеры 10 попадает в полости магазинов 5, где под ее воздействием на брикеты 4 создается усилие, обеспечивающее их прижатие и пере-. мещение к шероховатой поверхности калибра- рабочих валков 2.

При вращении рабочих валков 2 за счет механического истирания происходит нанесение слоя смазки на поверхность калибра рабочих валков 2 и далее передача ее в очаг деформации. Одновременно охлаждающая жидкость поступает в полости 7, образованные внутренней поверхностью магазина 5 и поверхностью брикета 4 твердой смазки, проходя через которые она попадает на поверхность рабочих валков 2, где за счет теплообмена и испарения происходит их охлаждение.

В момент окончания процесса прокатки систему подачи охлаждающей жидкости отключают, а рабочие вал. ки 2 останавливают. При прокатке по следующих изделий процесс повторяется.

Совмещение системы охлаждения рабочих валков с каждым валком для нанесения твердой брикетированной

45 смазки позволяет упростить конструктивное выполнение прокатной клети за счет устранения трубных разводок на станине и отсутствия форсунок системы охлаждения. Выполнение поршней из брикетов твердой смазки, располагаемых во внутренней полости магазинов с зазором для прохождения охлаждающей жидкости к рабочим валкам, также позволяет упростить кон-. струкцию за счет устранения поршня как детали магазина и использовать охлаждающую жидкость в качестве энергоносителя для перемещения и одновременно охлаждения и прижатия брикета твердой смазки к поверхности рабочих валков.

Для эффективного охлаждения поверхности рабочих валков в процессе горячей прокатки необходимо подавать определенное количество охлаждающей жидкости в единицу времени, расход которой определяется площадью поперечного сечения зазора внутренней полости, образованной внутренней поверхностью магазина и поверхностью брикета твердой смазки, которая, в свою очередь, при неизменном диаметре магазина, определяемом из максимальной ширины калибра рабочих валков, зависит от диаметра поперечного сечения брикета смазки. С учетом того, что площадь поперечного сечения брикета твердой смазки определяет и величину давления брикета на поверхность рабочих валков, от которого зависит количество наносимой смазки, необходимо предусмотреть определенное соотношение между суммарной площадью поперечного сечения зазора между внутренней поверхностью магазина и поверхностью брикета и площадью поперечного сечения брикета смазки, которое выбирается из следующей зависимости:

S - площадь поперечного сечения зазора между внут ренней поверхностью магазина и поверхностью брикета твердой смазки;

$ — площадь поперечного сечения брикета твердой смазки.

Гидродинамические расчеты показывайт, что изменение соотношения площадей в меньшую сторону приводит к

1498571

40

50 сокращению количества охлаждающей жидкости и к ухудшению условий охлаждения рабочих валков, а изменение соотношения в большую сторону от ука5 указанного предела изменения приводит к снижению давления брикета твердой смазки на рабочие валки,что с учетом заданных физико-химических свойств смазки приводит к уменьшению количества наносимой смазки за допустимый предел, определяемый из величины показателя шероховатости поверхности рабочих валков °

Кроме того, соединение полостей магазинов между собой общйм трубопроводом позволяет обеспечить нанесение равномерного количества смаз.ки на оба рабочих валка в случае изменения давления в системе охлаждающей жидкости вследствие синхронного изменения давления в полостях магазинов. Нанесение равномерного количества смазки и подача равномерного количества охлаждающей жид . 25 кости или синхронное изменение этих параметров в случае колебания давления охлаждающей жидкости обеспечивает симметрию условий деформации по высоте очага деформации, что, в

30 свою очередь, обеспечивает отсутствие нарушения геометрии в продольном направлении прокатываемых изделий.

Пример. Устройство опробовано в условиях прокатки бесшовных труб из стали марки 20, размером

140х8 мм в горячем состоянии.на чистовой группе калибровочного стана установки ТПА-140. В чистовую клеть прокатного стана с рабочими валками, на которых был нарезан калибр с размером по ширине равным 140 мм, были установлены магазины с внутренним диаметром (с учетом глубины впадин), равным 140 мм, и высотой выступов, равной 2 мм. В магазины были установлены брикеты твердой смазки, изготовленные из графитовых электродов путем их механической обработки резанием с диаметром поперечного сечения, равным 136 мм, что позволило создать зазор между внутренней поверхностью магазина и поверхностью брикета твердой смазки равным 2 мм, обеспечивая таким образом необходимое отношение суммарной площади поперечного сечения полости, образованной зазорами к площади поперечного сечения брикета, равное 1/6. Магазины эакрывались крышками и прокатная клеть устанавливалась в чнстовую группу калибровочного стана ТПА-140. После установки производилось подключение системы охлаждения жидкости и клеть была готова к работе.

В момент пуска калибровочного стана начали вращаться рабочие валки и включалась подача охлаждающей жидкости, в качестве которой использовалась техническая вода под давлением 2 атм. Охлаждающая жидкость обеспечивала необходимое усилие прижатия брикета твердой смазки и требуемый расход охлаждения рабочих валков. В процессе механического испарения брикета твердой смазки при вращении рабочих валков она попадала в очаг деформации в равном количестве на каждом рабочем валке вследствие одинакового давления в полости магазинов, что способствовало симметричному уменьшению касательных напряжений в прокатываемой трубеи отсутствию продольного изгиба ее при выходе из рабочих валков.

Для определения эффективности работы предлагаемой конструкции клети прокатного стана в сравнению с прототипом в процессе прокатки труб в чистовой группе калибровочного стана фиксировали равномерность нанесения смазки на поверхность каждого рабочего валка, которую оценивали по величине кривизны переднего конца прокатываемых труб. Кривизну замеряли по величине стрелы прогиба в миллиметрах на базе, равной

500 мм. Износостойкость рабочих валков определяли по количеству метров прокатанных труб с размером по наружному диаметру в поле допуска, определяемом ГОСТом.

Сравнительные данные по величине кривизны переднего конца и количеству метров прокатанных труб приведены в таблице.

Из данных таблицы следует, что величина кривизны переднего конца прокатанных .труб в клети прокатного стана предлагаемой конструкции составляет в среднем 0,5-1, 0 мм, а по прототипу 2-6 мм; количество метров прокатанных труб в поле допуска по наружному диаметру на одном комплекте рабочих валков в клети прокатного стана предлагаемой конструкции составляет 120 тыс. м, а по прототипу—

80 тыс. м.

1498571

Формула изобретения

Устройство для нанесения твердой брикетированной смазки, содержащее цилиндр с поршнем и брикетом тверКлеть прокатного стана с размерои труб, зев

Показатели

Предлагаемая

127х5

Известная х4

1Збкб

114х

Ох8 15 6хб

Величина стрелы прогиба переднего конца прокатанных труб на базе

500 мм (мм)

Количество труб, прокатанных в

0,8-0,75 0,6-0,57 0,5-0,48 6,0-6,5 5,2-5,8 4,6-4,8 4,0-4,5

1,О-1,г поле допуска, тыс. и

60

80

S5

120

100

Составитель В.Зисельман

Техред Л.Сердюкова Корректор М.Иаксща4шннец

P ед акт ор А. Шандор

Заказ 4492/9

Тираж 459

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãoðîä, ул. Гагарина, 101

Таким образом, предлагаемая конструкция клети прокатного стана позволяет упростить конструкцию прокатной клети; обеспечить равномерное нанесение смазки на каждый рабочий валок, вследствие чего уменьшить кривизну переднего конца в среднем в 4-6 раз, увеличить износостойкость рабочих валков на 30-40Х. дой смазки внутри, полость которого связана с системой подачи охладителя, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции путем совмещения в устройстве систем подачи смазки и охладителя, поршень цилиндра выполнен из твердой смазки, а внутренняя поверхность цилиндра снабжена выступами, образующими зазор между поршнем и внутренней поверхностью цилиндра для подачи охладителя, при этом отношение площадей поперечного сечения поршня к общей площади зазора составляет (10-50) $ 1.