Устройство для изготовления двухслойного антифрикционного изделия в форме кольца с подложкой

Иллюстрации

Показать всеРеферат

Изобретение относится к переработке полимерных материалов и может быть использовано в процессе изготовления слоистых листовых антифрикционных материалов в форме кольца. Цель - улучшение качества изделия за счет ориентации рабочего слоя. Устройство содержит экструдер с щелевой головкой, обогреваемые подвижную опору в виде вращающегося стола для закрепления на нем подложки и прокатывающий валок. Опора и валок связаны между собой конической передачей. Одна шестерня закреплена на опоре и при помощи винтов имеет возможность перемещения, а другая является сменной и закреплена на одном валу с прокатным валком. Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом. В результате происходит формование изделия. Температура валка 200°С, скорость вращения валка 1,15 м/мин, соотношение скоростей вращения стола и валка 1,3, передаточное число 0,92. Устройство позволяет получить экономию материальных и производственных ресурсов. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (5D 4 В 23 К 20 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4095240/31-27 (22) 23.07.86 (46) 07.08.89. Бюл. № 29 (71) Особое конструкторско-технологическое бюро «Орион» при Новочеркасском политехническом институте им. Серго Орджоникидзе (72) И. Д. Дерлугян, А. А. Вакар, П. Д. Дерлугян, В. Т. Логинов, А. М. Ушаков, Т. Г. Мшвениерадзе и О. М. Клименко (53) 621.771.8 (088.8) (56) Авторское свидетельство СССР № 462725, кл. В 29 К 7/02, 1972. (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛ Е

НИЯ ДВУХСЛОЙНОГО АНТИФРИКЦИОННОГО ИЗДЕЛИЯ В ФОРМЕ КОЛЬЦА С ПОДЛОЖКОЙ (57) Изобретение относится к переработке полимерных материалов и может быть использовано в процессе изготовления слоистых листовых антифрикционных материаИзобретение относится к переработке полимерных материалов и может найти применение в процессе изготовления слоистых листовых антифрикционных материалов и изделий, используемых в качестве подшипников скольжения.

Целью изобретения является улучшение качества изделия за счет ориентации рабочего слоя.

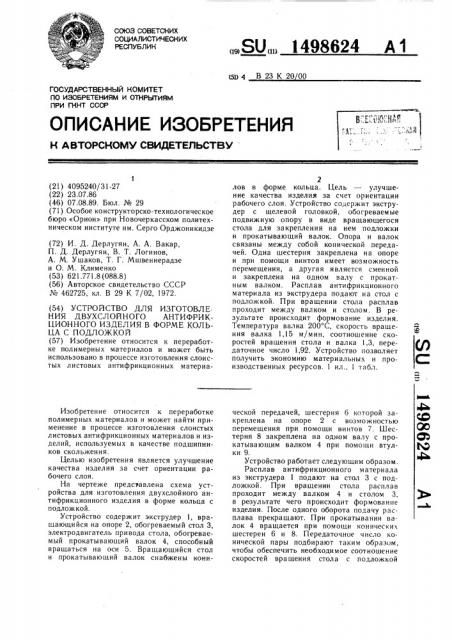

На чертеже представлена схема устройства для изготовления двухслойного антифрикционного изделия в форме кольца с подложкой.

Устройство содержит экструдер 1, врагцающийся на опоре 2, обогреваемый стол 3, электродвигатель привода стола, обогреваем ый прокаты вающий валок 4, способный вращаться на оси 5. Вращающийся стол и прокатываюший валок снабжены кони„„SU„„1498624 A 1

2 лов в форме кольца. Цель — улучшение качества изделия за счет ориентации рабочего слоя. Устройство содержит экструдер с щелевой головкой, обогреваемые подвижную опору в виде вращающегося стола для закрепления на нем подложки и прокатывающий валок. Опора и валок связаны между собой конической передачей. Одна шестерня закреплена на опоре и при помощи винтов имеет возможность перемещения, а другая является сменной и закреплена на одном валу с прокатным валком. Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом. В результате происходит формование изделия.

Температура валка 200 С, скорость врашения валка 1,15 м/мин, соотношение скоростей вращения стола и валка 1,3, передаточное число 1,92. Устройство позволяет получить экономию материальных и производственных ресурсов. 1 ил., 1 табл. ческой передачей, шестерня 6 которой закреплена на опоре 2 с возможностью перемещения при помоши винтов 7. Шестерня 8 закреплена на одном валу с прокатывающим валком 4 при помо1ци втулки 9.

Устройство работает следующим образом.

Расплав антифрикционного материала из экструдера 1 подают на стол 3 с подложкой. При вращении стола расплав проходит между валком 4 и столом 3, в результате чего происходит формование изделия. После одного оборота подачу расплава прекращают. При прокатывании валок 4 врашается при помощи конических шестерен 6 и 8. Передаточное число конической пары подбирают таким образом, чтобы обеспечить необходимое соотношение скоростей вращения стола с подложкой

1498624 и прокатывающего валка. Для этой цели шестерня 8 является сменной, а шестерню 6 в зависимости от диаметра шестерни 8 перемещают до их зацепления. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку.

В процессе прокатки задают температуру валка и опоры, а также соотношение их скоростей вращения. В качестве антифрикционного материала применяют «Маслянит».

Пример 1. Исходные данные: диаметр изготавливаемого кольца 500 мм; диаметр прокатывающего валка 200 мм; скорость подачи расплава Vp = 1,5 м/с, скорость вращения стола Ч. = 1,5 м/мин (w. =

= 6 об/мин); соотношение скоростей вращения стола и валка V- / Vs = 1,2; скорость вращения валка Ч вЂ” — 1,25 м/мин (и. =

= 12,5 об/мин); передаточное число конической пары U = ы./ыс = 2,08.

Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где происходит формование изделия. После совершения столом одного оборота подачу расплава прекращают. Термостатирование валка и стола осуществляется встроенными в них электронагревательными спиралями. Температура валка 200 С, температура стола 220 С.

После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

Пример 2. Исходные данные: скорость вращения стола Чс = 1„5 м/мин (ю. =

= 6 об/мин); соотношение скоростей вращения стола и валка Vc/Vo = 1,3; скорость вращения валка Чв = 1,15 м/мин (ыъ. =

= 11,5 об/мин); передаточное число

= 1,92.

Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где происходит формование изделия. После совершения столом одного оборота подачу расплава прекращают. Температура валка

200 С, температура стола 220 С. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

Пример 3. Исходные данные: скорость вращения стола Vc = 1,5 м/мин (ыс =

= 6 об/мин); соотношение скоростей вращения стола и валка V-/V- = 1,4; скорость вращения валка Ч = 1,07 м/мин (ы» = 10,7 об/мин); передаточное число

U = 1,78.

Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где

5 !

О !

55 происходит формование изделия. После совершения столом одного оборота подачу расплава прекращают. Температура валка

200 С, температура стола 220 С. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

Пример 4. Исходные данные: скорость вращения стола Vc = 1,5 м/мин (-юс =

= б об/мин); соотношение скоростей вращения стола и валка Vc/Vs = 1,5; скорость вращения валка V = 1,00 м/мин (we=

= 10,0 об/мин); передаточное число

U = 1,67.

Расплав антифрикционного материала из экструдера подают на стол с подложкой. При вращении стола расплав проходит между валком и столом, где происходит формование изделия. После совершен ия столом одного оборота подачу расплава прекращают.

Температура валка 200 С, температура стола 220 С. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

Пример 5. Исходные данные: скорость вращения стола Vc c= 1,5 м/мин (ы

= 6 об/мин); соотношение скоростей вращения стола и валка V,/Vs=1,0; скорость вращения валка Vs=1,5 м/мин (юэ

= l5,0; передаточное число 11=2,5.

Расплав антифрикционного материала из экструдера подают на стол с подложкой.

При вращении стола расплав проходит между валком и столом, где происходит формование изделия. После совершения столом одного оборота подачу прекращают. Температура валка 200 С, температура стола 220 С. После прокатывания готовое изделие снимают со стола и на нем закрепляют новую подложку. Процесс повторяют.

В таблице приведены результаты испытаний.

В примерах 1 — 3 реализовано оптимальное соотношение скоростей вращения стола и валка, при котором достигаются оптимальные свойства изделий. В примерах 4 и 5— запредельное соотношение. Испытания проводились на машине трения.

Как видно из таблицы, при удельной нагрузке 10 МПа и скорости скольжения

0,02 м/с коэффициент трения в оптимальном диапазоне составляет 0,06 — 0,07, а интенсивность изнашивания — 0,06—

0,04 мкм/км.

В запредельном диапазоне (Ч./Vs = 1,5, пример 4) коэффициент трения практически не изменяется, тогда как интенсивность изнашивания возросла до 0,09 мкм/км (на 40Я); при Чс/Vâ = 1,0 (пример 5) коэффициент трения и интенсивность изнашивания соответственно возросли до 0,10 (на 40Я) и до 0,080 мкм/км (на 35®).

1498624

Формула изобретения

Устройство для изготовления двухслойного антифрикционного изделия в форме кольца с подложкой, содержащее экструдер с щелевой головкой и два обогреваемых валка с индивидуальными приводами, отличающееся тем, что, с целью улучшения качества изделия за счет ориентации рабочего слоя, оно снабжено конической передачей, одна шестерня которой установлена с возможностью перемещения на опоре, а другая закреплена на одном валу с прокатным валком.

Подобная тенденция к снижению коэффициента трения и интенсивности изнашивания в оптимальном диапазоне наблюдалась при удельных нагрузках и скоростях скольжения 20 МПа — 0,02 м/с;

10 МПа — 0,1 м/с; 20 МПа — 0,1 м/с.

В оптимальном диапазоне соотношения скоростей 1,2 (Vc/V- (1,4 коэффициент трения и интенсивность изнашивания снижаются соответственно на 11...40Я и

16...50Я по сравнению с запредельным диапазоном (Чс/Чъ — — 1; Vc/Чв= 1,5), что повышает качество получаемых изделий.

Скорость скольжения, м/с

Интенсивность изнаУдельная на грузка, МПа

Пример

Коэффициент трения шивания, мкм/км

1Г

Составитель И. Николаева

Редактор А. Шандор Техред И. Верес Корректор М. Самборская

Заказ 4497/11 Тираж 894 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

2

4

1

3

5

2

4

1

3

5 10

0,02

0,02

0,02

0,02

0,02

0,02

0,02

0,02

0,02

0,02

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,1

0,07

0,06

0,06

0,06

0,10

0,08

0,07

0,06

0,06

0,09

0,04

0,04

0,04

0,04

0,06

0,04

0,04

0,03

0,04

0,05

0,060

0,050

0,040

0,090

0,080

0,080

0,065

0,050

0,10

0,096

0,016

0,010

0,010

0,022

0,019

0,018

0,018

0,015

0,030

0,024