Термический пресс

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для обработки металлов давлением, а именно к кузнечно-прессовому оборудованию. Целью изобретения является уменьшение радиальных габаритов пресса. Термический пресс содержит корпус, выполненный в виде гильзы 1 с установленными в нем двумя штампами 3 и 4, силовой элемент 2, связанный с корпусом одним из штампов 3, снабженный средствами для нагрева и охлаждения. Пресс снабжен стаканом 5 с отверстиями в его дне 6. Гильза 1 имеет упругодеформируемый участок и снабжена тягами 7, пропущенными сквозь отверстия 8 в дне стакана, на концах которых закреплена опора 9. Силовой элемент пресса установлен в гильзе 1. Один из штампов расположен между опорой 9 и дном 6 стакана 5, при этом последний охватывает гильзу 1 и соединен с ней в верхней части. Средство для нагрева может быть выполнено в виде печи, в которой установлен термический пресс, а стакан может быть выполнен разъемным из двух частей, соединенных между собой через регулировочные прокладки. Перед работой все элементы пресса нагревают до оптимальной температуры деформирования материала заготовок. Пропусканием хладагента внутрь силового элемента охлаждают последний, загружают в штамп заготовку 17, закрывают замок 16 и закрывают крышкой 11 печь 10. Затем, удалив хладагент из полости силового элемента 2, дают выдержку для нагревания последнего за счет теплообмена, при этом благодаря термическому расширению силового элемента развивается усилие, необходимое для деформирования заготовки. Благодаря тому, что пресс представляет замкнутую силовую систему, усилие прессования передается на заготовку 17. На силовой элемент 2 действует сжимающее усилие, а на гильзу действует растягивающее усилие, под действием которого упругодеформируемый участок гильзы растягивается. При растяжении гильзы в процессе прессования заготовки 17 опора 9, соединенная с гильзой 1 тягами 7, перемещается вниз. После окончания прессования заготовки 17, удалив опору 9, в штамп 4 устанавливают заготовку 18. Затем устанавливают опору 9 и, закрыв крышки печи, подают хладагент внутрь силового элемента 2, который укорачивается, снимая усилие со штампа 3. При этом гильза 1, сжимаясь, через тяги 7 передает нагружающее усилие на штамп 4, производя прессование заготовки 18. Затем цикл повторяется. 2 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ц 4 В 30-З 13/00, !5/34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ ивЂ

17-ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4 89225/25-63 (22) 02.02.87 (46) 07.08.89. Бюл. № 29 (72) А. М. Дегтярев, И. П. Букреев, A. H. Архипов, В. В. Муркин, О. В. Чугунов и Г. H. Далекий (53) 621.979.06 (088. 8 ) (56) Авторское свидетельство СССР

¹ 599994, кл. В 30 В 13/00, В 30 В 15/34, l 976. (54) ТЕРМИ 1ЕСКИЙ ПРЕСС (57) Изобретение относится к оборудованию для обработки металлов давлением, а именно к кузнечно-пресговому оборудованию. Целью изобретения является уменьшение радиальных габаритов пресса. Термический пресс содержит корпус, выполненный в виде гильзы

„„SU„„1498627 А I

1 с установленными в нем двумя штампами 3 и 4, силовой элемент 2, связанный с корпусом одним из штампов 3, снабженный средствами для нагрева и охлаждения. Пресс снабжен стаканом 5 с отверстиями в его дне 6. Гильза.! имеет упругодеформируемый участок и снабжена тягами

7, пропущенными сквозь отверстия 8 в дне стакана, на концах которых закреплена опора 9. Силовой элемент пресса установлен в гильзе 1. Один из штампов расположен между опорой 9 и дном 6 стакана 5, при этом последний охватывает гильз 1 и соединен с ней в верхней части. Средство для нагрева может быть выполнено в виде печи, в которой установлен термический пресс, а стакан может быть выполнен разьеч1ствует сжимаюшее усилие, а на гильзу действует растягиваюшее усилие, под действием которого упругодеформируемый участок гильзы растягивается. При растяжении гиль зы в процессе прессования заготовки 17 опора 9, соединенная с гильзой 1 тягами 7, перемещается вниз. После окончания прес. сования заготовки 17, удалив опору 9, в штамп 4 устанавливают заготовку 18. Затем устанавливают опору 9 и, закрыв крышки !

0 печи, подают хладоагент внутрь силового элемента 2, который укорачивается, снимая усилие со штампа 3. При этом гильза 1, сжимаясь, через тяги 7 передает нагружающее усилие на штамп 4, производя прессование

15 заготовки 18. Затем цикл повторяется.

2 з.п. ф-лы, 3 ил.

1498627

3 ным из двух частей, соединенных между собой через регулировочные прокладки.

Перед работой все элементы пресса нагревают до оптимальной температуры деформирования материала заготовок. Пропусканием хладагента внутрь силового элемента охлаждают последний, загружают в штамп заготовку 17, закрывают замок 16 и закрывают крышкой 11 печь 10. Затем, удалив хладагент из полости силового элемента 2, дают выдержку для нагревания последнего за счет теплообмена, при этом благодаря термическому расширению силового элемента развивается усилие, необходимое для деформирования заготовки. Благодаря тому, что пресс представляет замкнутую силовую систему, усилие прессования передается на заготовку 17. На силовой элемент 2 дейИзобретение относится к оборудованию для обработки металлов давлением, а именно к кузнечно-прессовому оборудованию.

Целью изобретения является уменьшение радиальных габаритов пресса.

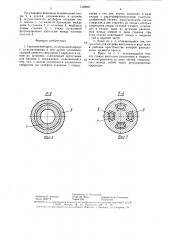

На фиг. 1 изображен пресс, обгций вид в разрезе; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. l.

Пресс содержит расположенные в корпусе, выполненном в виде гильзы 1, силовой элемент 2, снабженный средствами нагрева и охлаждения, два штампа 3 и 4, связанный с гильзой 1 и одним из штампов 3 стакан

5 с отверстиями в его дне 6. Гильза 1 имеет упругодеформируемый участок и снабжена тягами 7, пропугценными < квозь отверстия 8 в дне 6 стакана 5. На концах тяг 7 закреплена опора 9. Силовой элемент 2 установ.гсн в гильзе 1. Один из штампов 4 pacno »l1,кен между опорой 9 и дном 6 стакана 5, причем стакан 5 охватывает гильзу 1 и соединен с ней в верхней части.

Средство для нагрева может быть выполнено в виде пе i i 10 с крышками 11 и 12, в которой установлен термический пресс, а стакан 5 может б. гь вычолнен разъемным из двух частсй, .,гсдиненных между собой через регул и !1. >ч н ые прокладки.

Для охлаждения с . оного элемента 2 посред:. гвом пропускапия охлаждающего

«гента выполнены патрубки 13 и 14. Гиль,а 1 соединена с пробкой 15 под штамп 3 бьнтроразьемным замком 16 (например, байонетным). В штампе 3 размешают заготовку 7, а в штампе 4 — заготовку 18.

Пресс работает следующим образом.

При закрытых крышках 11 и 12 нагревают все элементы пресса до температуры, соответствующей оптимальной температуре деформирования, материала заготовок. Затем пропускают охлаждающий агент, например воду, посредством патрубков 13 и 14 внутрь силового элемента 2.

После этого открывают крышку 11, освобождают быстроразъемный замок 16, загружают заготовку 17 и, заперев замок 16, 2 закрывают печь 10 крышкой 11. Затем (например, продувая полость силового элемента 2 воздухом) удаляют охлаждаюший агент и дают выдержку для нагревания силового элемента 2 за счет теплообмена.

При этом силовой элемент 2 стремится удлиниться, благодаря чему развивается усилие, необходимое для прессования заготовки 17.

Так как термический пресс представляет замкнутую в силовом отношении систему, то во всех его элементах действует то же усилие прессования, которое передается на заготовку 17. На силовой элемент 2 действует сжимающее усилие, а на гильзу 1 — равное ему растягиваюшее усилие. Под действием этого усилия упру40 годеформируемый участок гильзы 1 растягивается. При этом величина упругого удлинения пропорциональна действующему усилию и обратно пропорциональна площади сечения упругодеформируемого участка и модулю упругости материала гильзы.

При растяжении гильзы 1 в процессе прессования заготовки 17 опора 9, соединенная с гильзой 1 тягами 7, перемещается вниз. После окончания прессования заготовки !7 открывают крышку 12 печи 10, 5О удаляют опору 9 и в штамп 4 устанавливают заготовку 18. После этого уста на в, кивают опору 9, закрывают крышку 12 печк !0 и подают охлаждаюший агент внутрь силового элемента 2. Последний укорачивается, снимая усилие со штампа 3. При этом гиль55 за 1, сжимаясь, через тяги 7 передает нагружающее усилие на штамп 4, производя прессование заготовки 1Ь. Затем цикл повторяется.

1498627

Формула изобретения

Составитель Л. !!ваниикий

Релактор H. Бобкова Техреа И. Верее Корректор Э. Л оннакова

Заказ 4498/12 Тираж 528 Полянское

ВНИИПI! Гост !арственного комитстн по изобретениям и открытиям при ГКНТ СССР

I 13035, Москва, Ж-- 35. Раугиская наб.. а. 4/5

Г!ронино.ic гпснно-нзтатсзнский комбинат «Патент». г. Ужгоро1. Уа Гагарина, 101

Регулировка величины перемещения опоры 9 и усилия, развиваемого в штампе

4, осуществляется подбором толщины тяг

7, гильзы 1, установкой прокладок между дном 6 стакана 5 и штампом 4, подбором длины стакана 5, а также установкой регулировочных прокладок между частями стакана 5.

1. Термический пресс, содержащий корпус с установленными в нем двумя штампами, силовой элемент, связанный с корпусом и одним из штампов, снабженный средствами для нагрева и охлаждения, отличающийся тем, что, с целью уменьшения радиальных габаритов, он снабжен стаканом с отверстиями в его дне, корпус выполнен в виде гильзы с упругодеформируемым участком, снабженной тягами, пропущенными сквозь отверстия в дне стакана, на концах которых закреплена опора, силовой элемент установлен в гильзе, один из штампов расположен между опорой и дном стакана, при этом стакан охватывает гильзу и соединен с ней в верхней части.

1О

2. Пресс по и. 1, отличающийся тем, что средство для нагрева выполнено в виде печи, в рабочем пространстве которой расположены элементы пресса.

3. Пресс по п. 1, отличающийся тем, что стакан выполнен разъемным в попереч1 ном направлении из двух частей, соединенных между собой через регулировочные и рокладки.