Способ восстановительной плавки железных руд

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии, к способам восстановительной плавки железных руд, при которых окись железа восстанавливается в жидком состоянии. Цель изобретения - снижение затрат энергии. Способ осуществляется в вытянутой ванне расплава, куда подаются твердый углеродистый восстановитель и оксиды железа. Отходящие газы последовательно дожигаются по меньшей мере в двух независимых зонах или емкостях, в зоне высокого восстановительного потенциала осуществляют циркуляцию расплава, добавляют уголь, а в последующую зону могут добавлять руду. Дутье может подаваться наклонно, а дожигание осуществляют сначала на 30-50%, а затем на 60-100% предварительно подогретым воздухом. 7 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (АР 4 С 21 В 13/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ПАТЕНТ, Г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ (21) 4202169/23 — 02 (22) 06.03.87 (31) P 3607775.5 (32) 08.03.86 (33) ПЕ (46) 07. 08. 89. Бюл. К- 29 (71) Клекнер Кра Технологи ГмбХ (ПЕ) (72) Рихард Эдвин Турнер, Карл Броцманн и Ханс-Георг Фасбиндер (ПЕ) (53) 669. 421. 183(088. 8) (56) Патент ФРГ М 3133575, кл. С 21 В 13/00, 1983.

Патент ФРГ - 3418085, кл. С 21 В 13/00, 1984. (54) СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ

ЖЕЛЕЗНЫХ РУД (57) Изобретение относится к черной металлургии, к способам восстановиИзобретение относится к черной металлургии, к способам восстановительной плавки железных руд, при ко— торых окись железа восстанавливается в жидКом состоянии, Цель изобретения — снижение затрат энергии.

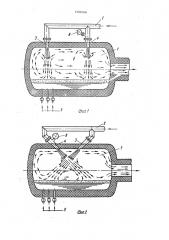

На фиг. 1 дан барабанный плавильный реактор с перпендикулярной подачей дутья; на фиг. 2 — то же, с различным Направлением дутья, прадоль— ный разрез; на фиг. 3 — то же, с присоединенным вторым реактором, продольный разрез; на фиг. 4 — то же, с холодильной камерой для отходящего газа и циклоном.

„,Я0„„15о0166 тельной плавки железных руд, при которых окись железа восстанавливается в жидком состоянии. Цель изобретения — снижение э атрат энергии. Способ осуществляется в вытянутой ванне расппава, куда подаются твердый углеродистый васстановитель и оксиды железа. Отходящие газы последовательно дожигаютея по меньшей мере в двух независимых зонах или емкостях, в зоне высокого восстановительного патенциала осуществляют циркуляцию расппава, добавляют уголь, а в последующую зону могут добавлять руду.

Дутье может подаваться наклонно, а дажигание осуществляют сначала на

30-507., а затем на 60-100 предварительно подогретым воздухом. 7 э.п. ф — лы, 4 ил.

Пример 1. Барабанный плавильный реактор 1 вращается вокруг своей оси симметрии. Горячее дутье подается по трубопроводу 2 к двум фурмам 3 и 4. Дожигаемые газовые потоки направлены сверху на поверхность расппава. Первая реакционная зона образуется под фурмай 3, а вторая — под фурмой 4. углеродсадержащие топлива, главным образом пылевидный уголь, подаются в расплав через форсунки 5. Возможны ц другие виды угольных добавок, например посредством дутья. Измельченная руда подается по трубопроводу 6 и вдувается вместе с вторым дожигаемым газовым

3 150016 потоком через фурму 4. Движение газов в плавильном реакторе 1 показано стрелками. Обе реакционные зоны

I (фиг. 1) функционируют независимо од-. 5 на от другой, т.е, раздельно по газовой фазе, так как струи дутья характеризуются высокой стабильностью.

Оба потока дожигаемого газа можно направить противоположно друг другу в верхней области (фиг. 2). Форсунки при этом должны быть расположены та-. ким образом, чтобы струи газа не пересекались в пространстве.

Вариант способа с ппавильным ре- 15 актором, первой реакционной зоной 7 и присоединенной второй реакционной зоной 8. представлен на фиг. 3. В этом случае жидкая фаза также находится в двух раздельных реакционных 20 зонах. Отходящие газы из первой реакционной зоны 7 через отверстие 9 попадают в водоохлаждаемую вторую реакционную зону 8. В реакционной зоне 8 отходящие газы из плавильного 25 реактора сжигаются с помощью двух потоков дожнгаемого газа из форсунок 10. Одновременно руда, которая подается к форсункам 10 по трубопроводу б, расплавляется и термически ЗО восстанавливается до FeO, Расплавленный вюстит по водоохлаждаемому желобу 11 стекает в первую реакционную зону 7, т.е. в плавильный реактор. Следовательно, жидкий вюстит, не контактируя с огнеупорным материалом, добавляется к расплаву в первой реакционной зоне 7.

Отходящие газы из плавильного реактора 1 проходят через вращающий-, 4p ся проход 12 и в присоединенной охлаждаемой камере 13 охлаждаются путем подачи известняка через отверстие 14 и измельченной руды через отверстие 15 (фиг. 4). При этом ука- 45 занные порошкообразные субстанции одновременно захватывают содержащиеся в отходящем газе капли металла.

Известняк и руду для охлаждения газов добавляют друг за ppyroM, Благодаря этому нейтрализация известняка происходит быстро при высоких температурах и после этого нагревается

1 .руда. Порошкообразные вещества после охлаждения отделяются в горячем состоянии в циклоне 16, а при необходимости смесь газа и твердого вецества можно предварительно охладить еще сильнее. Для этого можно добав6 4 лять рециркулирующий отходящий газ перед циклоном 10. Смесь из подогретой руды (около 700 C) и известняка подается в этом случае из циклона 16 по трубопроводу 17 в поток дожигаемого газа,.выходящий из фурмы 4. Из плавильного реактора часть отходяцих газов можно подавать па трубопроводу 18 к котлу-утилизатору, и эту часть отходящих газов, например, можно использовать для горячего дутья.

В плавильный реактор, аналогичный показанному на фиг. 4, для получения

1 т железа через донные форсунки 5 вдувают 550 кг газопламенного угля с 33Х летучих компонентов и теплотворной способностью 7200 ккал/кг.

Для дальнейшего способствования теплопередачи из потока дожигаемого газа в первой реакционной зоне между дополнительно около 57 общего количества руды подавать через форсун-. ки 5. Через фурму 3 подается 1800 м

8 горячего дутья с температурой около

1200 С. В этом случае в первой реакционной зоне можно достигнуть степени дожигания 407, т.е. отходящий газ, который выходит из первой реакционной зоны, имеет в среднем степень окисления 40Х ° Во второй реакционной зоне подается через фурму 4 еще 800 нм горячего дутья с той же температурой и, следовательно, в целом обеспечивается степень дожигания 80%. Вместе с этим потоком дожигаемого газа во вторую реакционную зону на поверхность ванны подают руду и известь, нагретые до температуры около 700 С. Образуется 2100 м

P 3 отходящего газа с осязаемой теплоемкостью 1,3 ккал . и с химической, т. е. связанной, теплоемкостью 0,4 ккал.

Этот отходящий газ сразу после прохождения вращаюцегося прохода 12 охлаждается путем подачи руды и всего количе ства из вестняка приблизительно 300 zr на 1 т железа. При этом средняя температура устанавливается

o на уровне около 1200 С. Для дальнейmего охлаждения до температуры 800 С непосредственно перед циклоном добавляют около 500 нм рециркуляционного отходящего газа.

Пример 2. В протяженный барабанный плавильный реактор, имеющий длину 10 м и диаметр 6 м, с огнеупорной футеровкой толщиной 60 см обра5 15001 зуется около 50 т жидкого железа в 1ч.

В первую реакционную зону в расплав железа подают предпочтительно через донные форсунки около 600 кг газопламенного угля на 1 т железа. Общее, 5 необходимое для сгорания углерода, количество кислорода вдувают через шесть форсунок свободной струей длиной около 5 м с равномерным распре- )0 делением по поверхности ванны реакционной зоны. При этом для улучшения. степени дожигания приблизительно 5 . общего количества руды вводят под поверхность ванны в области первой 15 реакционной зоны.

Отходящий газ на своем пути к выходу из плавильного реактора проходит вторую реакционную зону, в которой на ванну с помощью той же техно- 20 логии, что и в первой реакционной зоне, подают горячее дутье. Горячее дутье, смешивается с тонкоизмельченной рудой, которая в результате этого нагревается. Благодаря добавке 25 руды и горячего воздуха в области поверхности ванны во второй реакционной зоне устанавливается повышенное содержание окиси железа в шлаке по сравнению с первой реакционной 30 зоной. Достигнутая степень дожигания во второй реакционной зоне составляет около 80 и 90 этого тепла, как и в первой реакционной зоне, передается в ванну. Для улучшения циркуляции ванны и связанного с этим улучшения теплопередачи из потока дожигаемого газа целесообразно под поверхность ванны в области второй реакционной эоны вводить инертный 40 газ с угольной пылью или беэ нее.

Способ существенно снижает затраты энергии.

Формула изобретения

1. Способ восстановительной плав- 4> ки железных руд, включающий восста66 новление окиси жел .--:а ..:.:.: ...ом состоянии, подачу в расплав углеродсо-. держащих топлив, дожигание образующихся реакционных газон, главным образом СО и Н, для сохранения энергии, выравнивающей тепловой баланс, отличающий с я тем, что, с целью снижения затрат энергии, реакционные газы последовательно. дожигают по меньшей мере дважды в независимых одна от другой реакционных зонах.

2. Способ по п. 1, о т л и ч а юшийся тем, что в зоне высокого восстановительного потенциала осуществляют циркуляцию расплава.

З.Способпопп.1и2,отли ч а ю шийся тем, что многоступенчатое дожигание производят в одной или двух последоватепьно соединенных емкостях, 4. Способ по пп. 1-3, о т л и ч а ю щ и Й с я тем, что измельченную руду вводят во вторую или одну из последующих реакционных эон дожигания, 5. Способ по пп. 1 в 4, о т л и ч а ю шийся тем, что, в первую зону дожигания с максимальным восстановительным потенциалом вводят углеродсодержащее топливо.

6. Способ по пп. 1-5, о т л и .—

° ( ч а ю щ и " c я тем, что кислородсодержащее дутье подают наклонно к поверхности расплава.

7. Способ по пп. 1 — 6, о т л и ч а ющи и с я тем, что степень дов жигания в первой зоне составляет 3050,а при повторном дожигании 60-100 »

8. Способ по пп. 1-7, о т л и,— ч а ю щ и й с я тем, что для дожигания используют предварительно подогретый воздух.

1500166

1500)бб

Составитель А.Шепелев

Текред М.Ходанич

Корректор М.Самборская Редактор О.Головач

Заказ 4716/59 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Я-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101