Способ получения пористых металлсиликатсодержащих адсорбентов

Иллюстрации

Показать всеРеферат

Изобретение относится к получению пористых неорганических материалов на основе гидроксидов металлов с развитой удельной поверхностью и сорбционной емкостью, которые могут быть использованы в производстве катализаторов и ионообменников. Способ получения пористых металлсодержащих адсорбентов включает смешение силиката с гидроксидом металла в виде гидрогеля, осажденного из смеси солей щелочноземельного и 2-х или 3-х валентного металлов, смешение ведут до осаждения из смеси силиката одного из металлов, причем количество компонента (гидроксида или силиката), обладающего в индивидуальном соединении относительно более низкой емкостью поглощения по сравнению со вторым компонентов (гидроксидом или силикатом), рассчитывают по формуле C<SB POS="POST">1</SB>=<SP POS="POST">.</SP>V<SB POS="POST">S</SB><SP POS="POST">.</SP>100%/V<SB POS="POST">S</SB><SP POS="POST">.</SP>2, где C<SB POS="POST">1</SB> -содержание (мас.%) компонента смеси с более низкой емкостью поглощения V<SB POS="POST">S</SB> и V<SB POS="POST">S</SB> -соответственно предельные сорбционные объемы компонентов с низкой (1) и высокой (II) емкостями поглощения. Осуществление способа позволяет получить адсорбент с максимально возможной для данного соединения емкостью поглощения, с развитой удельной поверхностью. 2 ил.

С0103 СОБЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (g1) 4 В 01 Х 20/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4305387/31-26 (22) 14.09.87 (46) 15.08.89. Бюл. N- 30 (71) Институт общей и неорганической химии AI БССР (72) В.С.Комаров, A.È.Ðàòüêî, О.Ф.Скурко, Н.E.Трофименко, Н.С.Репина и Н.ЯЛашерова (53) 66 I . 183 (088. 8) (56) Авторское свидетельство СССР

943201, кл. С 01 В 33/32, 1982. (54) СПОСОБ ПО. !УЧЕНИЯ ПОРИСТЫХ ИЕТАЛЛСИЗП1КАТСОДЕРЖА1ЦИХ АДСОРБЕНТОВ (57) Изобретение относится к получению пористых неорганических материалов на основе гидроксидов металлов с развитой удельной поверхностью и сорбционной емкостью, которые могут быть использованы в производстве катализаторов и ионообменников. Способ получения пористых металлсодержаших адсорбентов включает смешение

Изобретение относится к получению пористых неорганических материалов на основе гидроксидов металлов с развитой удельной поверхностью и сорбциончой емкостью, которые могут быть использованы в производстве катализаторов и ионообменников.

Цель изобретения — обеспечение попучения смешанного гидроксидсиликат ного адсорбента с максимально возможной для него емкостью поглощения и упро "ение процесса. силиката с гидроксидом металла в виде гидрогеля, осажденного из смеси солей щелочноземельного и 2- или

3-валентного металлов, смешение ведут до осажцения из смеси силиката одного из металлов, причем количество компонента (гидроксида или силиката}, обладающего в индивидуальном соединении относительно более низкой емкостью поглощения по сравнению со вторым компонентом (гидроксидом или силикатом), рассчитывают по формуле

С, = Ч 100X/V 2,. где С вЂ” содержание (мас.7) компонента смеси с более низкой емкостью поглощения;

V u V — соответственно предельные

>r

5 5 сорбционные объемы компонентов с низкой (1) и высокой (?Т) емкостями поглощения. Осуществление способа позволяет получить адсорбент с максимально возможной для данного соединения емкостью поглощения, с разви, той удельной поверхностью. 2 ил.

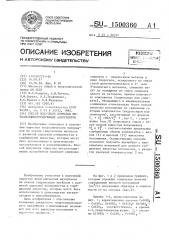

На фиг. 1 и 2 приведены графики, которые отражают изменение величин сорбционной емкости поглощения (см /г) полученных образцов в зависи мости от их состава (мас.7).

Кривые 1-3, представленные на фиг. 1, характеризуют системы Си(ОН)

CaSiO, Zn(OH)< SrSi0>r Лн(ОН) — CaSiO, соответственно, а кривые

4-7, представленные на фиг. 2, — системы Al(OH)g — CaSiOg, Fe (ОН)

150036 — CaSiO,, Мд(ОН) — СаБ10 и

Mg(OH)y — 8aSiO>, соответственно.

Способ осуществляют следующим образом. 5

Пример 1. Согласно предлагаемой математической зависимости, позволяющей расчитать в конечном продукте процентное содержание компонента (гидроксида или силиката), обладаю- 10 щего в индивидуальном соединении относительно более низкой емкостью поглощения по сравнению со вторым компонентом (гидроксидом или силикатом), для системы Al (OH) > — CaSiO» 15 подставляя экспериментальные значения емкостей поглощения индивидуальных соединений (для Аl(ОН)з Va ! — 0,242 см /r и для CaSiO Võ =

0,41 см /г), получают количество гидроксида алюминия н конечном про" дукте с 0,242 100Х

Аl(ОН) = — - — — — -- = 30%.

0,41 ° 2

Значит, образец, содержащий 30%

Al(OH)> и 70% CaSiO, будет обладать максимальной емкостью поглощения.

Это подтверждается данными эксперимента (фив.2, кривая 1), Количества каждого из исходных компонентов расчитывают исходя из следующих уравнений реакции:

Са(ИО ) <+Na= CaSiO qi +2NaNO»

Al (NOg) +3NH4OH=A1(OH) g +3NH4NO . 35

Поэтому для получения.10 r образца, содержащего 30% Л1(ОН)зи 70%

СаБ О, берут смесь 81,9 г 10%-ного раствора Al(NO>)> и 99 r 10%-ного раствсра Ca(NO )< и после осаждения 40 гидроксидом аммония до рН 8 геля

Al(OH)> добавляют 73,6 г 10Х-ного раствора Na SiO . Полученный осадок стареет под маточным раствором в течение 2 ч. Осадок отмывают от посто- 45 ронних ионов,. сгущают на фильтре, формуют, сушат на воздухе, а затем

° в. сушильном шкафу при 120 С в течение 2 ч. Конечный продукт по -результатам анализа содержит 70% СаЯ О и

30% А1(ОН) . Сорбционная емкость поглощения полученного образца

0,846 см /r, а удельная понерхность—

264 м /r.

Пример 2. Для .системы

Ре (OH) g — CaSiO„: после подставления в математическую зависимость экспериментальных значений емкостей поглощения индивидуальных компонентов

О 221 100%

0,41 2

26%.

Fe(ОН) Значит, образец, содержащий от

20 до 30% Fe(ОН) 80-70% CaSiOз, будет обладать максимальной емкостью .поглощения. Поэтому для получения

10 г образца, содержащего 20Х

Ре(ОН)» и 80% CaSiOy, необходимо взять смесь 45,2 r 10X-ного раствора

Гe(NOq)> и 113,1 г 10%-ного раствора

Ca(NO )< и после осаждения геля гидроксида железа добавить в нее 84,1 г i0%-ного раствора Na SiO@.

Готовят смесь 45,2 r 10%-ного раствора Fe(NO>) q и 113,1 г 10%-ного раствора Ca(NO>) <, осаждают из нее гель гидроксида железа добавлением раствора гидроксида аммония до рН 8.

Затем в суспензию, содержащую гель

Ге(ОН)э и раствор Са(НОз),вливают при интенсивном пер емешивании

84,1 r 10%-ного раствора Na SiO °

Последующие операции выполняют аналогично примеру 1. Конечный продукт содержит 80X CaSiO и 20% Fe(OH)>.

Сорбционная емкость поглощения полученного образца 0,632 см /г, а удельная поверхность — 113 м /r.

Я

Il p и м е р 3. Для системы

Mg(OH) — CaSiO> после подставления в математическую зависимость экспериментальных значений емкостей поглощения гидроксида магния и силиката кальция (0,281 см /г и 0,41 см /г соответственно) получают количество

О гидроксида магния в конечном продукте сМ (OH) Од 281 ° 100% = 34%

0,41 2

Далее производят расчет согласно пр отекающим реакциям.

Готовят смесь 79,3 r 10%-ного раствора Mg(NOg) 99 r 10%-ного раствора Ca(NOg), осаждают из нее гель Mg(ОН) добавлением раствора

NH4OH до рН 11. Затем в суспензию, содержащую гель Mg(OH) и раствор

Ca(NO )< влинают при интенсивном перемешинании 73,6 г 10%-ного раствора

Na. Все последующие операции выполняют аналогично примеру 1. Конечный продукт содержит 76% CaSiOg u

О 4 (для Ре(ОН), Ч = 0,221 см /г и для

CaSiO„V>, = О, 41 см /г) получают количество гидроксида железа в конечном продукте

1500360

15 с . 015 1007

BaSi0 = - - †- = 26 77.

0,281 - 2

Значит, образец, содержащий около 307. BaSiO> и 707 М8(ОН), будет обладать максимальной емкостью поглощения. Для получения 10r образца готовят смесь 185 г 107-ного раствора Mg(NO )z и 36,8 r 107-ного раствора Ba(NO>)<, осаждают из нее гель

Mg(OH)< путем добавления раствора

NH OH до рН 11. Затем в суспензию, содержащую гель Mg(OH) и раствор

Ba(NO>)<, вливают при интенсивном перемешивании 17,2 г 1ОХ-ного раствора Na. Все последующие операции выполняют аналогично примеру 1.

Конечный продукт содержит 70X Mg(OH) и ЗОХ BaSiOз Сорбционная емкость поглощения полученного образца—

0,67 см /г, а удельная поверхность—

69 м /г.

Пример 5. Для системы

Zn(OH)z — SrSiO> после подставления в математическую зависимость экспериментальных значений емкостей поглощения гидроксида цинка и силиката стронция (0,101 см /г и 0,515 см /r

3 соответственно) получают количество гидроксида цинка в конечном продукте

40 с„О 101 100Х

0,515 ° 2

Значит, образец, содержащий 107.

Zn(OH)< и 907. SrSiO>, будет обла-. дать максимальной емкостью поглощения. Поэтому для получения такого образца (10r) необходимо взять смесь

19,1 г 107-ного раствора Zn(NO+)< и

116, 3 г 107- ного раствора Sr (ИО з) и после осаждения гелия гидроксида цинка добавить в нее 67 r 10X-ного раствора Na

Готовят смесь 19,1 г 10Х-ного раствора Zn(NO ) и 116,3 г 107-ного раствора Sr(NOg), осаждают из нее

--34Х Mg(OH) . Сорбционная емкость поглощения полученного образца—

0,78 см /г, а удельная поверхность—

112 м /г.

П р и м е .р 4. Для системы

Mg(OH)z — BaSiO, после подставления в математическую зависимость экспериментальных значений емкостей поглощения гидроксида магния и силиката бария (0,281 см /г и 0,15 см /r соответственно) получают количество

-силиката бария в конечном продукте гель Zn(OH)q путем добавления раствора NH>OH до рН 8. Затем в суспензию, содержащую гель Zn(OH) и раствор Sr(NO )< вливают при интенсивном перемешивании 67 г 107-ного раствора Na Si0> . Ьсе последующие г операции выполняют аналогично примеру 1. Конечный продукт содержит

90X SrSiO и 107 Еп(ОН) . Сорбционная емкость поглощения полученного образца - 0,591 см /г, а удельная поверхность — 44 м /r

П,р и м е р 6. Для системы

Zn(OH)< — СаВхО> Ч52о(он) = 0,101 см /г, 9

Ч с, = 0 41 см /г. сав оз

Еп(ОН) Оь101 100 12,3Х.

0,41 2

Готовят смесь 38,2 г 10Х-ного раствора Zn(NO>) и 113,1 г 10Х-ного раствора Ca(NO ),, осаждают из нее гель Zn(OH)< путем добавления раствора NH

Ca(NO ), вливают при интенсивном перемешивании 84,1 r 107-ного раствора Na SiO>.Все последующие операции выполняют аналогично примеру 1. Конечный продукт содержит 807 CaSiO и 207. Еп(ОН). Сорбционная емкость поглощения полученного образца—

0,615 см /г, а удельная поверхность—

61 м !r.

Пример 7. Для системы

Cu(OH)< — CaSiO> после подставления в математическую зависимость экспериментальных значений емкостей поглощения гидроксида меди и силиката кальция (0,101 см /г и 0,41 см /г соответственно) получают количество гидро ксида меди в конечном продукте с О, 101 1007

Cu(OH) — - - - — — 12,3 °

0,41 ° 2

Значит, образец, содержащий 10-20Х

Cu(OH) и 90-80Х CaSiO, будет обладать максимальной емкостью поглощения.

Поэтому для получения 10 r образца, содержащего 207. Cu(OH)g и 807. СаЕ10з, необходимо взять смесь 38,4 r 10X-ного расгвора Cu(NO )< и 113,1 г 10Хного раствора Са(ИОз) и после осаждения геля гидроксида меди добавить в нее 84,1 г 107-ного раствора

Ма Я О

Все последующие операции выполняют аналогично примеру 1.Конечный продукт содерммт 80X CaSiO и 207. Си(ОН)д .

1500360

0.7

Сорбционная емкость полученного образ ца — 0,615 см /г, а удельная поверхность - 120 м /r.

Упрощение технологии способа по5 лучения пористых металлсодержащих адсорбентов обусловлено тем, что его осуществление не требует использования специального автоклавного оборудования, исключает стадию приготовления и внесения изоструктурных зародышевыхдобавок,а такжезначитель- . (но сокращает время получения конечного продукта.

Использование предлагаемого способа позволяет получить адсорбент с максимально возможной для данного соединения емкостью поглощения и с развитой удельной поверхностью.

Сорбционная емкость и удельная по- 20 верхность конечного продукта в 3-4 раза и 2-10 раэ соответственно превосходит аналогичные параметры адсорбентов, полученных по способупрототипу. Кроме того, предлагаемый 25 способ значительно проще в исполнении и сопровождается резким уменьшением энергетических затрат на его осуществление.

:Формула,из о бр етения

Способ получения пористых металлсиликатсодержащих адсорбентов, включающий смешение гидроксида металла с силикатсодержащим реагентом, о тл и ч а ю шийся тем, что, с целью обеспечения получения смешанного гидроксидсиликатного адсорбента с максимально возможной для данного адсорбента емкостью поглощения и упрощения процесса, гидроксид металла берут в виде гидрогеля, осажденного иэ смеси солей щелочноземельных и 2- или 3-валентных металлов, смешение ведут до осаждения из смеси силиката щелочноземельного металла, причем количество компонента — гидро-ксида металла или силиката щелочноземельного металла, обладающего в индивидуальном соединении относительно более низкой емкостью поглощения по сравнению с вторым компонентом— гидроксидом металла или силикатом щелочноземельного металла, рассчитывают по формуле

Чэ 100/

С

1 где С вЂ” содержание компонента apcop"

Т бента с более низкой емкостью поглощения, мас.X

Х Il ч и 7. — соответственно предельныесорбционные объемы индивиду-, альных компонентов с низкой (1) и высокой (Zr) емкостями поглощения.

Чц,си

02

И Ю 70 80 УО ад

lафлгсиУ

МРгт3лтлинот

9ие. 2

Составитель Т.Чиликина

Редактор А.Лежнина Техред М.Дидык КоРРектор Т.Колб

Заказ 4800/10 Тираж 486 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж"35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101