Способ изготовления гнутых профилей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к производству гнутых профилей на профилегибочных станах. Цель изобретения - улучшение качества профилей. На первых переходах осуществляют одновременно совмещенную формовку части горфа, прилегающей к средней части профиля, и формовку части горфа у кромок радиусами, уменьшенными на величину пружинения у кромок. Затем продолжают формовку гофр до окончательной конфигурации, формуя одновременно крайние полугофры по радиусу, уменьшенному относительно номинальных радиусов готовой детали в пределах величины пружинения. Полугофры, прилегающие к средней части горфа, доформовывают по радиусу гофра готовой детали. Изобретение позволяет уменьшить пружинение горф за счет профилирования крайних полугофр уменьшенными радиусами. 3 ил.

I l l e

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1500409 (51 )4 В 21 D 5/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ госудА ственный комитет

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21 ) 4184604/30-27 (22) 20.01.87 (46 ) 15.08.89. Бюл, Р 30 (71) Научно-производственное объединение по технологии машиностроения для животноводства и кормопроизводства "РостНИИТМ" и Производственное объединение "Звенигород" (72) А.И.Гулько, С.И.Марченко, Н.А.Осьминин, Н.В.Ковалева, В.А.Семенычев и Л,Н.Харчилава (53) 621.981.1 (088.8) (56) Авторское свидетельство СССР

11 1204292, кл. В 21 D 5/06, 1974. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ (57) Изобретение относится к обработке металлов давлением, а именно к производству гнутых профилей на проИзобретение относится к обработке металлов давлением, а именно к производству гнутых профилей на профилегибочных станах с открытыми дугообразными гофрами у кромок.

Целью изобретения является улуч-, шение качества профилей за счет повышения точности радиуса гофр и сокращения количества технологических переходов.

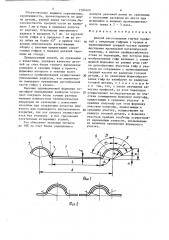

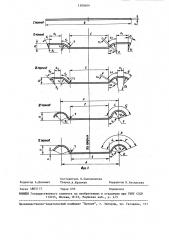

На фиг.l изображен-профиль металлической черепицы; на фиг. 2 — профили. металлической черепицы на объекте сборки; на фиг. 3 — технологические переходы изготовления профиля.

2 филегибочных станах. Цель изобретения — улучшение качества профилей.

На первых переходах осуществляют одновременно совмещенную формовку части гофра, прилегающей к средней части профиля, и формовку части гофра у кромок радиусами, уменьшенными на величину пружинения у кромок. Затем продолжают формовку гофр до окончательной конфигурации, формуя одновременно крайние полугофры по.радиусу, уменьшенному относительно номинальных радиусов готовой детали в пределах величины пружинения. Полугофры, прилегающие к средней части гофра, доформовывают по радиусу гофра готовой детали. Изобретение позволяет уменьшить, пружинение гофров за счет профилирования крайних полугофр уменьшенными радиусами. 3 ил.

Профиль металлической черепицы состоит из среднего прямолинейного участка 1 длиной 1 и толщиной H u участков гофров 2, состоящих из дугообразных участков 3 с внутренним радиусом R в диапазоне угла р и участка сопряжения 4 с внутренним радиусом r в диапазоне угла Ы .

В свою очередь вертикаль, проходящая через ось гофра 2, разделяет участок 3 гофра 2 на полугофр 5, прилегающей к среднему участку и крайний полугофр 6. На чертеже приняты следующие обозначения: А — расстоя ние между центрами гофров; Н вЂ” высота гофра; h — - зазор между опорной

3 150040 плоскостью и кромкой черепицы по высоте, Изготовление данного профиля производят из полосовых заготовок толщи- 5 ной H и шириной В. Первая пара валков в первом переходе гладкая, тянущая.

Второй парой валков во втором переходе формовку начинают с одновременной подгибки дугообразных участков 3 гофр и участков их сопряжения 4 °

При этом одновременно осуществляют гибку полугофра 5, прилегающего к средней части профиля по внутреннему радиусу R совместно с участком сопри- 15 жения 4, по внутреннему радиусу на уГлы,, на высоту гофра Н, и крайнего полугофра 6 по радиусу R óìåíüшенным на величину пружинения у кромок на угол гибки . Величина а, — 20 1 0 недоформованная часть круглой части

3 гофра 2, а с, — недоформованная часть участка сопряжения 4.

Третьей парой валков в ТУТ переходе продолжали одновременную формовку 25 полугофра 5 по внутреннему радиусу R и участка сопряжения 4 по внутреннему радиусу r на равные углы гибки, a(на высоту гофра в переходе Н.> совместно с гибкой крайнего полугофра 30

6 по радиусу R, уменьшенному на величину пружинения на угол гибки у .

Величина а — недоформованная часть круглой части 3 гофра 2, с недоформованная часть участка сопряжения 4, Четвертой парой валков в четвертом переходе осуществляют доформовку полугофра 5 и участка сопряжения 4 до их размеров в готовом профиле на 40 углы гибки d а полугофр 6 доформовывают с перегибкой,получая угол у с внутренним радиусом R<,уменьшенным на величину пружинения.

Таким образом, чтобы не допустить 45 заметных отклонений по радиусам крайних полугофров 6 весь их процесс формования осуществляют уменьшенным радиусом, а процесс гибких полугофр, прилегающих K средней части, H ecT 50 ков их сопряжения 4 ведут по радиусам готового профиля.

Пятой парой валков в пятом перехо. де осуществляют деформовку дугообразных гофров до размеров готовой де- тали.

Ввиду незначительности деформовки пятая пара осуществляет практически

4 калибровку от стихийных дефектов профилирования.

Опытное профилирование производили на пятиклетьевом стане 0,5 — 2 х х 50 — 300 со скоростью формовки

V = 30 м/мин. Гнутый профиль с размерами, мм: А = 149,76; 1 = 119; R =

12 r -- 3 Н - 13- h - =5 Я = 0 8

1 - У У - Ф " 1

e(= 76 50, р= 143 15 ;

= 66 25 был получен из штучной заготовки в сечении 0,8х190 мм длиной

1000 мм, отрезанный из листового металла.

ОП В-ПН- 0-0 8 ГОСТ 19904-74

ОН вЂ” HP — 1 — ГОСТ 14918-80 .в 5 клетях с межклетьевым расстоянием 400 мм.

В первую пару валков подавали штучную заготовку, деформации первая пара не осуществляла и служила для создания тягового усилия.

Второй парой валков во II переходе осуществляли гибку полугофра, прилегающего к средней части по радиусам : R 1? мм; r = 3 мм на углы гибки c(„ = 45, с одновременной формовкой части крайнего полугофра у кромок по радиусу R, = 10,5 мм на угол гибки у = 15 . Высота сформированного гофра составляла Н

6,75 мм, средней плоской части 1 =

ll9 мм, а размеры недоформованных элементов были равны а „ = 18,41 мм;

С, = 1,87 мм.

Третьей парой валков в III переходе продолжали одновременную формовку полугофров по радиусам: R

12ммэ r = 3 MM; R = ll ммэ на углы гибки Ы = 60, p = 45 с получением размеров в сечении, мм;

Н = 9,56; à <= 9,06 С <= 0,9.9; А = — 149,76.

Четвертой парой валков в IV переходе осуществляли полную формовку гофров с выполнением полугофра,прилегающего к средней части по размерам готовой детали, а крайнего с радиусом R z = 11 мм, с углом гибки у. =72 16 .

Пятой парой. валков осуществляли доформовку профиля с калибровкой по размерам готовой детали.

Полученный профиль характеризовался хорошим внешним видом, стабиль— ностью геометрических размеров в сечении профиля по длине детапи, которые получались в пределах допуска отклонений по чертежу.

Фиг.1

Фиг. 2

5 !ю

Отсутствовало видимое скручивание, серповидность, пропеллерность по длине детали, равной длине заготовки.НеплоскостноСть средней части не превышало 2 мм и была в пределах допуска по чертежу. Отклонения внутреннего радиуса в пределах 0,5 мм по круглой части гофра и в пределах 2 мм по углу гибки не более 45 у кромок позволяли обеспечивать качественную сборку с плотным прилеганием сопрягаемых гофров у смежных деталей черепицы на стенде.

Предлагаемый способ, по сравнению с известным, улучшает качество деталей за счет более точного выполнения размеров в сечении гофра у кромок, формовку которого в течение всего процесса профилирования осуществляют уменьшенным радиусом, что значительно уменьшает пружинение дугообразной части гофра у кромок.

Ведение одновременной формовки полугофров уменьшенным радиусом позволяет получить более точные размеры меньшим количеством технологических переходов по сравнению с известным способом при сохранении качества цинкового или полимерного декоративного покрытия, так как процесс осуществляется беэ утонения и без гриложения касательных истирающих усилий.

Это обеспечит экономию металла до 10% за счет более радиального

0409 6 раскроя рулонной ленты по сравнению с полосовым раскроем из листа при штамповке и повысит производительность труда в 2 — 3 раза. формулаизобретения

Способ изготовления гнутых профи 0 лей с открытыми гофрами у кромок и прямолинейной средней частью преимущественно кровельной металлической черепицы, в валках профилегибочного стана по переходам, при котором формообразование гофр начинают с совмещенной формовки на равные углы гибки дугообразных участков гофр и участков их сопряжения с прямолинейной средней частью по радиусам готовой

20 детали, а по окончании формообразования гофр их калибруют по радиусам готовой детали, о т л и ч а ю щ и йс я тем, что, с целью улучшения качества профилей, на всех переходах

25 осуществляют последовательно по участкам совмещенную формовку полугофр, прилегающих к среднему участку и крайних полугофр при этом формовку участков полугофр, прилегающих к щ среднему участку, осуществляют по радиусу готовой детали, а формовку участков крайних полугофр осуществляют переменным радиусом, уменьшенным на величину пружинения формуемого участка.

1500409

УмраэУ

Составитель Л,Самохвалова

Техред А.Кравчук

Корректор М,.Васильева

Редактор А.Долинич

Заказ 4805/13 Тираж 693 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул; Гагарина, 101