Устройство для штамповки длинномерных деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением. Цель изобретения - улучшение эксплуатационных характеристик устройства. Устройство содержит верхнюю плиту 1 с контейнером 2, в котором находится эластичная среда 3, нижнюю плиту 4 и формующую оправку 17, установленную на поворотной вилке 8. В исходном положении формующая оправка 17 устанавливается на вилке 8 перпендикулярно продольной оси симметрии устройства. Затем поворотом на 90° по часовой стрелке оправка 17 разворачивается. При повороте за счет установки вилки 8 в плите 4 на резьбовой втулке оправка 17 опускается до касания с рабочей поверхностью плиты 4 и фиксируется в этом положении с помощью неподвижных направляющих 12, утапливаемых направляющих и фиксаторов. После штамповки партии длинномерных деталей эластичной средой 3 оправка 17 возвращается в исходное положение путем выполнения вышеуказанных действий в обратном порядке. Затем оправка 17 легко снимается с поворотной вилки 8 и в случае необходимости заменяется на другую оправку. Изобретение позволяет легко и быстро производить переналадку устройства. 2 з.п. ф-лы, 8 ил.

СОЮЗ СОВЕТСНИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (Я) 4 В 21 0 22/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ .

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4274602/31-27 (22) 01.07.87 (46) 15.08 ° 89. Бюл. № 30 (71) Куйбьппевский авиационный институт им. акад. С.П.Королева и Куйбьппевский авиационный завод (72) В.В.Шалавин, А.Д.Комаров, А.Н.Дунаев, И..И. Белоглазов, Т.Т.Пупынин и С.И,Ханин (53) 621.961.2 (088.8) (56) Комаров А.Д, и др, Штамповка деталей из прессованных профилей полиуретаном. В сб. : Применение прогрессивных технологических процессов холодной штамповки. Материалы семинара, Л,, ЛОНТП, 1979, с, 55-57, рис. 1., (54) УСТРОЙСТВО ДЛЯ ИТАМПОВКИ

ДЛИННОМЕРНИХ ДЕТАЛЕЙ (57) Изобретение относится к обработке металлов давлением. Цель изобретения — улучшение эксплуатационных характеристик устройства.

Устройство содержит верхнюю плиту

1 с контейнером 2, в котором находит„„SU„„1500411 А 1

2 ся эластичная среда 3, нижнюю плиту, 4 и формующую оправку 17, установ- ленную на поворотной вилке 8. В исходном положении формующая оправка

17 устанавливается на вилке 8 перпендикулярно продольной оси симметрии

O устройства. Затем поворотом на 90 по часовой стрелке оправка 17 разворачивается. При повороте за счет установки вилки 8 в плите 4 на резьбовой втулке оправка 17 опускается до касания с рабочей поверхностью плиты 4 и фиксируется в этом положении с по. мощью неподвижных направляющих 12, утапливаемых направляющих и фиксаторов. После штамповки партии длинчомерных деталей эластичной средой 3 оправка 17 возвращается в исходное положение путем выполнения вьппеуказанных действий в обратном порядке.

Затем оправка 17 легко снимается с поворотной вилки 8 и в случае необходимости заменяется на другую оправку. Изобретение позволяет легко и быстро производить переналадку уст- 4Л ройства. 2 з.п. ф-лы, 8 ил.

3 150041

Изобретение относится к обработке металлов давлением, в.частности к устройствам для штамповки длинномерных деталей.

Целью изобретения является улуч5 шение эксплуатационных характерстик °

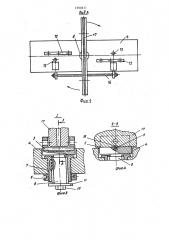

На фиг.1 представлено предлагаемое устройство с установленной на поворотную вилку формующей оправкой (до разворота формующей оправки), общий вид; на фиг,7. — вид А на фиг.1; на фиг„3 — узел I на фиг.1; на фиг.4 — разрез Б-Б на фиг.3; на фиг,5 — разрез В-В на фиг.1; на 15 фиг,6 — устройство в рабочем положении (после разворота формующей оправки), общий вид; на фиг.7 — вид Г на фиг.6; на фиг.8 — разрез Д-Д нафиг.6, Устройство содержит верхнюю плиту 20

1 с контейнером 2, в котором находится эластичная среда 3, а также нижнюю плиту 4, Верхняя плита 1 жестко закрепляется на полэуне пресса (не показан), а нижняя плита 4 жестко 25 закрепляется на столе 5 пресса.

В центре нижней плиты 4 выполнено отверстие, в котором по посадке с гарантированным зазором закреплена с помощью гайки 6 втулка 7, в которой с помощью одноходовой резьбы установлена поворотная вилка 8. Ось вращения поворотной вилки 8 перпендикулярна рабочей поверхности нижней плиты 4. На опорной площадке Е 35 поворотной вилки 8 установлен ролик

9. Ось вращения ролика 9 параллельна рабочей поверхности нижней плиты 4 и перпендикулярна установочному пазу поворотной вилки 8, На нижнем свобод- 40 ном конце поворотной вилки 8 закреплена болтом 10 ограничительная шайба 11, На нижней плите 4 установлены диагонально относительно.ее продольной 45 и поперечной осей симметрии неподвижные направляющие 12, выступающие над рабочей поверхностью нижней плиты 4, и симметрично направляющим 12 относительно продольной оси симметрии ниж50 ней плиты 4 — утапливаемые в отверстиях плиты 4 направляющие 13. Утапливаемые направляющие 13 соединены системой рычагов, которая содержит два рычага 14, установленных на нижней плите 4 на поверхности, противоположной ее рабочей поверхности, с помощью кронштейнов 15. Одни плечи рычагов 14 соединены между собой

1 4 штангой 16, а другие шарнирно соединены с утапливаемыми направляющими 13 °

В пазу поворотной вилки 8 установлена формующая оправка 17, в центре основания которой выполнено углубление 18, ответное ролику 9.

В направляющих 12 и 13, а также в формующей оправке 17 выполнены отверстия 19, в который вставляются фиксаторы 20.

Устройство работает следующим образом.

Поворотную. вилку 8 разворачивают таким образом, чтобы ее паэ был перпендикулярен продольной оси симметрии нижней плиты 4, (фиг.1-4 ). При этом опорная площадка Е поворотной вилки

8 поднимается выше рабочей поверхности нижней плиты 4 за счет винтовой пары, образованной резьбовыми частями поворотной вилки 8 и втулки 7 °

Конец формующей оправки 17 вводят в паз поворотной вилки 8, устанавливают основанием на ролик 9 и перемещают формующую оправку 17 вдоль паза поворотной вилки 8 (поперек продольной оси симметрии нижней плиты 4) до совмещения углубления 18, выполненного на основании формующей оправки 17 с роликом 9, Затем, перемещая штангу 16 вверх и вращая таким образом рычаги 14 утапливают направляющие 13 в нижней плите 4 ниже ее рабочей поверхности, После этого поворачивают формующую оправку 17 за один иэ концов по часовой стрелке до контакта с неподвижными направляющими 12. При этом за счет винтовой пары, образованной резьбовыми частями поворотной вилки

8 и втулки 7, опорная площадка Е поворотной вилки 8 опускается ниже рабочей поверхности нижней плиты 4 и формующая оправка 17 ложится своим основанием на рабочую поверхность нижней плиты 4. Затем, перемещая штангу 16 вниз, утапливаемые направляющие 13 с помощью рычагов 14 поднимают в верхнее положение и крепляют формующую оправку.17 в устройстве, вставляя фиксаторы 20 в отверстия 19, выполненные в направляющих 12 и 13 и формующей оправке

17. После этого на формующую оправку 17 устанавливают заготовку 21 и включают привод пресса. При этом

f плита 1 с контейнером 2 перемещается вниз и давлением эластичной среды

150041 1

35

Форм улаизобретения45. l . Устройство для штамповки длинномерных деталей, содержащее верх.нюю плиту с контейнером с эластич3 осуществляется штамповка заготовки 21 по формующей оправке 17.

После изготовления необходимой партии деталей формующую оправку 17 снимают, выполняя описанные операции в обратном порядке.

Установка формующей оправки 17 относительно рабочей поверхности нижней плиты 4 осуществляется регули- 10 ровкой положения поворотной вилки 8.

Регулировку положения поворотной вилки 8 осуществляют следующим образом.

Поворотную вилку 8 завинчивают )g во втулку 7 до упора. Втулку 7 с поворотной вилкой 8 вставляют.в отверстие нижней плиты 4 и разворачивают так, чтобы паэ поворотной вилки был расположен параллельно продольной оси нижней плиты 4, а опорная площадка Е поворотной вилки

8 была расположена ниже рабочей поверхности нижней плиты 4 на 0,20,3 мм. Величина 0,2-0,3 мм в этом 25 положении обеспечивается размерами деталей, например толщинами фланцев поворотной вилки 8 и втулки 7 и глубиной соответствующей расточки в нижней плите 4, Шаг винтовой пары, образованной реэьбовыми частями, поворотной вилки 8 и втулки 7, подбирается так, чтобы при повороте вилки 8 относительно втулки 7 на 90 е против часовой стрелки опорная поверхность Е поворотной вилки 8 поднялась над рабочей поверхностью нижней плиты 4 на 3-5,мм.

Точное совмещение отверстий 19 для установки фиксаторов 20 дости- 40 гается эа счет предварительной ориентации формующей оправки 17 углублением 18 по ролику 19. ной средой, формующую оправку, нижнюю плиту с двумя неподвижными на-. правляющими и фиксаторы для установ" ки и крепления формующей оправки, о т л и ч а ю щ е е с я тем, что, с целью улучшения эксплуатационных характеристик, нижняя плита снабжена поворотной относительно оси, перпендикулярной ее рабочей поверхности, вилкой и двумя утапливаемыми с помощью системы рычагов направляющими, причем поворотная вилка установлена в центре нижней плиты в резьбовой втулке, а каждая неподвижная и утапливаемая направляющая имеют длину выступающей над рабочей поверхностью нижней плиты части не более расстояния от поворотной вилки до торцов нижней плиты вдоль продольной оси симметрии нижней плиты, причем соединяемые одним фиксатором неподвижная и утапливаемая направляющие расположены симметрично относительно продольной оси симметрии нижней плиты, а неподвижные направляющие расположены диагонально относительно продольной и поперечных осей симметрии нижней плиты.

2. Устройство по п.1, о т л ич а ю щ е е с я тем, что поворотная вилка снабжена роликом, расположенным на ее опорной площадке, а в середине основания формующей оправки выполнено ответное ролику углубление.

3. Устройство по п.1, о т л и— ч. а ю щ е е с я тем, что система рычагов для утапливаемых направляющих выполнена в виде двух рычагов первого рода, установленных на нижней плите на поверхности, противоположной ее рабочей поверхности, с возможностью вращения в плоскости, перпендикулярной рабочей поверхности нижней плиты, причем одни плечи рыча гов связаны между собой, а д ругие шарнирно связаны с утапливаемыми направляющими, 1500411 диУА! 500411

1500411

Составитель И,Николаева

Редактор М.Бандура Техред А. Кравчук Корректор М.Васильева

Заказ 4805/13 Тираж 693 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101