Способ холодной прокатки

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано на листопрокатных станах холодной прокатки для улучшения качества полос по плоскостности. По предлагаемому способу прокатку средней части полосы ведут с обжатием на 2,6-3,2% меньше обжатия по краям. Ширина каждого краевого участка полосы составляет 20-25% от общей ширины полосы. 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU(ii) 2141 А1

159 4 В 21 В 1/38 и

f, g и((1(g

U. 3 (iw:. с М (Е .,В, (Э,::,. ь

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АBTOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4323632/3)-02 (22) 04.11.87 (46) 23.08.89. Бюл. 11 31 (71) Магнитогорский горно-металлургический институт им. Г.И. Носова (72) П.И, Денисов, А.В. Кугенев, В.А. Некит, P.М. Насыров, И.Н.Назаров и В.К. Хабаров (53) 621.77.04(088.8) (56) Авторское свидетельство СССР

У 915984, кл. В 21 В 1/38, 1974.

Изобретение относится к прокатному производству и может быть использовано при холодной прокатке стальной полосы и ленты.

Цель изобретения — повышение качества по плоскостности путем уменьшения коробоватости и устранения дефекта "елочка".

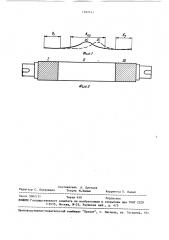

На фиг. 1 показана схема распределения температуры по длине бочки валка на фи -. 2 — валок.

На схеме холодной прокатки полосы

0,8к1000 мм с использованием рабочих валков с переменной шероховатостью (I Ш - участки валка с большим показателем шероховатости относительно II участка) кривые распределения температуры по длине бочки валка имеют вид: в случае центральной коробоватостиу в случае локальной неплоскостности с правосторонней асимметрией. По предлагаемому способу холодной прокатки в процессе прокатки создают неравномерность де2 (54) СПОСОБ ХОЛОДНОЙ ПРОКАТКИ (57) Изобретение относится к прокатному производству и может быть использовано на листопрокатных станах холодной прокатки для улучшения качества полос по плоскостности. По предлагаемому способу прокатку средней части полосы ведут с обжатием на 2,6-3,2Х меньше обжатия по краям.

Ширина каждого краевого участка полосы составляет 20-25Х от общей ширины полосы. 2 ил. формации по ширине полосы, обратную

\ по знаку той неравномерности, которая стала причиной данного дефекта формы.

Пример 1. Прокатывают при выбранном режиме относительных обжатий первой клети f 40X один рулон А и один рулон Б, когда ширина неплоского участка в Ь„ ъ15Х. Прокатка с использованием ра%чих валков с переменной шероховатостью (на участках валка I u III шириной

425 мм показатель шероховатости равен R 4,4 мкм, на участке II

Кд 3,6 мкм) позволяет получить разницу между максимальным относительным обжатием краевых участков полосы (Я ) и минимальным относиКР тельным обжатием середины (f ), равную 2,2Х, ширина каждого краевого участка Ь, и Ь составляет 20Х от общей ширины полосы b„. В результате получают: при прокатке рулона

А — коробоватость на полосе с амплиПример 3. Прокатывают рулоны А и Б на рабочих валках с Ra г =

Rout 44 мкм и R, 28 мкм, при этом (KÄ< Е,. ) составляет 3,0Х при b, b 227. При этом получают как при прокатке рулона А, так и

Б хорошую плоскостность с величиной амплитуды в обоих случаях 6 мм, дефект "елочка" не обнаружен.

Пример 4. При прокатке рулонов А и Б на рабочих валках с

Rat Rani? 4,4 мкм, R 2,8 мкм, (E <<- g ) составляет 3,2Х при b < Ь 25X, получают в случае про- 35 катки рулона с центральной коробоватостью, коробоватость с А 5 мм, в случае прокатки рулона с правосторонней коробоватостью " правостороннюю волну с А > 4 4 мммм, т.е ° в обоих 40 случаях хорошую плоскостность без образования дефекта "елочка", Пример 5. При прокатке на рабочих валках с К Raztr 4,4 мкм, 30

1502141 тудой неплоскостности А 16-18 мм, при прокатке рулона Б — краевую волнистость с А = 19 мм, т.е. величина амплитуды неплоскостности превышает допустимую стандартами величину на

4-6 мм.

Пример 2. Прокатывают рулоны А и Б на рабочих валках с шероховатостью на участкам К К,л=

4,4 мкм и R = 2,8 мкм, при этом получают разйицу (Я р — fc ) = 2.6Ж при относительном обжатии в первой клети E< = 40X и при ширине b<= b> = 207. получают хорошую плоскостность с амплитудой А = 6 мм при прокатке рулона А и хорошую плоскостность с небольшой двухсторонней волной А =

2 мм при прокатке рулона Б, дефект и

"елочка" не обнаружен. 20

R yg = 2, 0 MKM, (f g — fp) 3,4X при b, = b 207 и в результате в случае прокатки рулона А получают коробоватость с А = 4 мм с дефектом елочка" между серединой и правой кромкой полосы, в случае прокатки рулона Б — правостороннюю волну с амплитудой А = 16 мм, т.е. улучшение плоскостности не достигается.

Как видно из примеров, добиться регламентируемой плоскостности без образования новых дефектов формы можно только в интервале разницы (E „

t ) = 2,6 — 3,2X при ширине краевых участков в интервале 20-25Х.

Предлагаемый способ холодной прокатки позволяет повысить качество полосы за счет устранения дефекта формы елочка", уменьшить такие виды неплоскостности, как центральная корос боватость, локальная неплоскостность.

Предлагаемый способ позволяет получить экономический эффект за счет снижения брака по плоскостности на

207 и увеличения выпуска продукции с высокой степенью плоскостности и с повышенной группой отделки поверхности.

Формула изобретения

Способ холодной прокатки полосы, включающий неравномерную деформацию краевых и среднего участков полосы, отличающийся тем, что, с целью повьппения качества по плоскостности путем уменьшения коробоватости и устранения дефекта "елочка", прокатку среднего участка полосы ведут с обжатием на 2,6-3,27 меньше, чем обжатие краевых участков полосы, при этом ширина каждого краевого участка составляет 20-25Х ширины полосы.!

502!41

Составитель А. Дроздов

Редактор С. Патрушева Техреду М.Дидык Корректср T. Палий

Заказ 5002/!! Тирах 459 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Уагород, ул. Гагарина, 101.