Способ получения металлической заготовки с многослойным упрочняющим покрытием для формообразующего инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии и может быть использовано при приготовлении формообразующего инструмента. Цель изобретения улучшение качества изделия за счет уменьшения остаточных напряжений в покрытии и подложке. Способ осуществляют следующим образом. Металлическую подложку из стали 5ХНМ термообрабатывают на твердость 50-52 HRC<SB POS="POST">Э</SB>, И НАПЫЛЯЮТ ПОРОШКОВЫЙ МАТЕРИАЛ ВСНГН слоями по 0,6 мм. После проплавления первого слоя его прогревают лазерным облучением до температуры 1200°С до понижения в зоне закалки подложки / ъ0,3 мм/ твердости с 53-59 HRC<SB POS="POST">э</SB>, до 48-52 HRC<SB POS="POST">э</SB>. Затем направляют слой до получения толщины покрытия 6 мм. На верхний слой покрытия наносят порошок низкоуглеродистой стали ПХ19 Н22С 4 толщиной 0,6 мм и проплавляют, а затем удаляют. 1 ил.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛИСТИЧЕСКИХ

РЕСГ!УБЛИН,.80„„15022

А1 (51)4 В 22 F 7/04 3/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

IlPH П НТ СССР (21) 4221649/31-02 (22) 06,04. 87 (46) 23,08, 89 ° Бюл. У 31 (71) физико-технический институт АН

БССР (72) Е.М.Макушок, В.В,Харченко, С,А, Кадников, Ж,А.Мрочек, В.С, Голубев, Т.Н.Хатько и И.С.Куприянова (53) 621. 762. 783(088. 8) (56) Авторское свидетельств СССР.

Ф 725775, кл. В 21 К 5/20, 1978.

Заявка EIIB(KP) В 0162601, кл. С 23 С 26/02, 1985. (54) СПОСОБ ПОЛУЧЕНИЯ !"!ЕТАПЛИЧЕСКОЙ

ЗАГОТОВКИ С УПРОЧНЯЮЩИМ ПОКРЫТИЕМ

ДЛЯ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА (57) Изобретение относится к порошковой металлургии и может быть использовано при приготовлении формоИзобретение относится к порошковой металлургии и может быть использовано при изготовлении формообразующего инструмента °

Целью изобретения является улучшение качества иэделия эа счет уменьшения остаточных напряжений к покрытии и подложке.

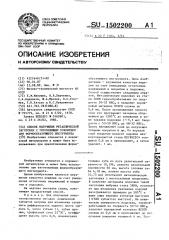

На чертеже показана схема, поясняющая предлагаемый способ.

Пример. Для получения электроэроэионным методом конической зубчатой матрицы для штамповки сателлита дифференциала заднего моста (модуль 6, число зубьев 11, зубья прямые, профильный угол 22 30, коэффициент высоты зуба 0,8, номинальная

2 образующего инструмента, Цель изоб» ретения — улучшение качества изделия эа счет уменьшения остаточных напряжений в покрытии и подложке, Способ осуществляют следующим образом. Металлическую подложку иэ стали 5ХНМ термообрабатывают на твердость 50-52 HRC и напыляют порошковый материал ВСНГН слоями по

0,6 мм. После лроплавления первого слоя его лрогревают лазерным облуо чением до 1200 С до понижения в зоне закалки подложки (О, 3 мм) твердости с 53-59 HRCр до 48-52 НКС .

Затем наплавляют слой до получения толщины покрытия 6 мм. На верхний слой покрытия наносят порошок низкоуглеродистой стали ПХ19Н22С4 тол-. щиной 0,6 мм и лроплавляют а затем удаляют, 1 ил. толщина зуба по дуге делительной окружности 10,!96, диаметр делительной окружности 66 мм, высота головки sy-. ба 6,18 мм, полная высота зуба

10,73 мм) используют металлическую заготовку с многослойным покрытием, В качестве материала подложки такой заготовки выбрана сталь 5ХНМ, поскольку при штамповке укаэанных иэделий разогреваются примерно до 500 С и выше лишь вершины зубчатых выступов (50X зубчатого выступа), На коническую поверхность подложки, термообработанной на твердость 50-52 НКСу, налыляют порошковый материал ВСНГН слоями по 0,6 мм и лроплавляют до получения покрытия толщиной 6 мм. Пос3 1502200 ле оплавления первого слоя (для термообработки нанесенных слоев и подложки используют установку для газолазерной резки "Катунь" ) его прогревают ла0 зерным облучением до 1200 С до понижения в зоне закалки подложки (0,3мм) твердости с 53-59 HRC y до 48-52 HRC

После получения покрытия толщиной

6 мм наносят порошок ПХ19Н22С4 толщи- 10 ной 0,6 мм и проплавляют, а затем уда-. ляют. Твердость поверхностного упрочняющего слоя после такой термообработки не превышает 58 HRC» в то время как после проплавления она составляет 15

60-66 HRCð.

Благодаря ермообработке подложки на эксплуатационную твердость инструмента и последующей поверхностной термообработке части подложки, которая 20 является хрупкой зоной подложки после проппавления первого нанесенного слоя, на эксплуатационную твердость за .счет разогрева облучением этого проплавленного слоя уменьшаются остаточные 25 напряжения в подложке и создаются более однородные механические свойства по толщине заготовки, что позволяет изготавливать из такой заготовки сложнопрофильный инструмент., На ка- 30 чество иэделия влияет нанесение первого упрочняющего слоя толщиной, равной максимальной глубине проплавления, эа счет сведения к минимуму воэ" можности попадания элементов подлож- 35 ки при проплавлении в упрочняющие . слои. Нанесение и последующее проплавление слоя из низкоуглеродистой стали на многослойную поверхность заданной толщины позволяет снимать остаточ-4р ные напряжения, существующие в верхнем слое упрочняющего покрытия, а следовательно, улучшить качество изделия.

На чертеже обозначены многослой- 45 ная заготовка до удаления ниэкоугле— родистого слоя 1, упрочняющие слои 2 покрытия, подложка 3. Зоны расплава

4, закалки 5 и отпуска 6, получающиеся при проплавлении первого нанесенного слоя, показаны пунктирными линиями.

Таким образом, по сравнению с известным, предлагаемый способ позволяет снижать неоднородность остаточных напряжений в подложке и покрытии, а следовательно, улучшать качество изделия. Полученная из заготовки электроэрозионным методом матрица для штамповки сателлита дифференциала заднего моста по известному способу после первой штамповки имела трещины как на поверхности упрочняющего по»

Крытия, так и в подложке, тогда как дефекты и износ за счет истирания формующей поверхности матрицы из заготовки, выполненной по предлагаемому способу, после 400-й штамповки не наблюдались.

Ф о р м у л а и з о брет ения

Способ получения металлической заготовки с упрочняющим покрытием для формообразующего инструмента, включающий периодическое осаждение слоев пороцжа на подложку и их проплавление потоком концентрированной энергии с одновременной термообработкой подложки, о т л и ч а ю щ и йс л тем, что, с .целью улучшения качества изделия за счет уменьшения остаточных напряжений в покрытии и подложке, перед осаждением слоев подложку со стороны рабочей поверхности подвергают термообработке до твердости, соответствующей эксплуатационной твердости инструмента, проплавление ведут после осаждения каждого слоя, причем проплавление первого слоя ведут только на его глубину, после чего его нагревают до снижения твердости рабочей поверхности подложки до эксплуатационной, а на последний слой упрочняющего покрытия наносят слой из низкоуглеродистой стали, проплавляют его и удаляют, 1502200

Составитель И.Тумин

Редактор И, Горная Техред Л.Олийнык Корректор Т.Палий

Заказ 5006/14 Тираж 711 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101