Устройство для абразивно-струйной обработки деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к пескоструйной обработке материалов. Целью изобретения является повышение эффективности обработки путем обеспечения равномерности подачи абразива в струйное сопло. Для этого в устройстве, содержащем рабочую камеру 1 со струйным соплом 2, бункер 3 для абразива и емкость 5 для сбора отходов очистки, предусмотрено средство для сепарации абразива. Оно выполнено в виде двух сетчатых перегородок 7 и 8, расположенных в бункере 3 и образующих с его стенками две полости - верхнюю 9 и нижнюю 10 /аэроднище/, соединенную трубопроводом 16 с источником 15 сжатого воздуха. Верхняя полость 9 соединена посредством трубопровода 11 с емкостью 5 для отходов обработки и сепарации абразива. При этом сопло 2 соединено с источником 15 сжатого воздуха посредством эластичного шланга 20, проходящего через полость бункера 3 и абразивопровода 19. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5И 4 В 24 С 8

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4208543/40-08 (22) 12.03.87 (46) 23.08.89. Бюл. N- 31 (71) Минский автомобильный занод (72) В.Е.Давыдков,A.Ë.Гончарик, Н,А.Селюжицкий и Н„П.Рыжанович (53) 621.7.023.1 (088.8) (56) Авторское свидетельство СССР

В 937133, кл. В 24 С 3/02, 1979. (54) УСТРОЙСТВО ДЛЯ АБРАВИВНО-СТРУЙНОЙ

ОБРАБОТКИ ДЕТАЛЕЙ (57) Изобретение относится к пескоструйной обработке материалов. Целью изобретения является повышение эффективности обработки путем обеспечения равномерности подачи абразива в струйное сопло. Для этого в устройстве, содержащем рабочую камеру 1 со

2 струйным соплом 2, бункер 3 для абразива и емкость 5 для сбора отходов очистки, предусмотрено средство для сепарации абразива. Оно выполнено в виде двух сетчатых перегородок 7 и 8, расположенных в бункере 3 и образующих с его стенками две полости— верхнюю 9 и нижнюю 1О (аэроднищв), соединенную трубопроводом 16 с источником 15 сжатого воздуха. Верхняя полость 9 соединена посредством трубопровода 11 с емкостью 5 для отходов обработки и сепарации абразива,При этом сопло 2 соединено с источником

15 сжатого воздуха посредством эластичного шланга 20, проходящего через полость бункера 3 и абразивопровода 19. 3 ил.

1502283

И. n ðåтрние относится к песко струйной обработке металлов, а именно к устройствам для очистки поверхностей пнеимоабразивной струей, 5

Цель изобретения — повышение эффективности обработки путем обеспечения равномерности подачи абразива заданной зернистости на обрабатываемую поверхность. 1О

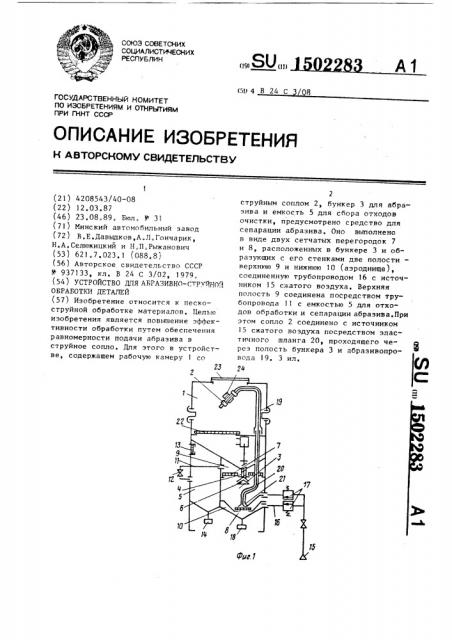

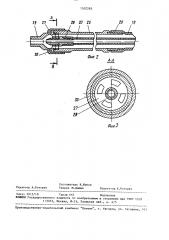

На фиг,l схематично изображено предлагаемое устройство, продольный разрез, на фиг.2 — струйно-эжекционное сопло, продольный разрез; на фиг. 3 — разрез А-А на фиг.2. 15

Устройство для абразивно-струйной обработки состоит из рабочей камеры

1, размещенного в камере струйного сопла 2, бункера 3 для абразива,соединенного с камерой посредством вы- 20 ходного патрубка 4, и емкости 5 для сбора отходов обработки. Патрубок 4 снабжен пересыпным клапаном 6 с дистанционным управлением, расположенн, в полости бункера 3. В бункере 3 25 горизонтально закреплены две сетчатые ,перегородки 7 и 8, образующие верхнюю полость 9 и нижнюю полость 10 со стенками бункера, Верхняя полость 9 сообщена с емкостью 5 для сбора отходов трубопроводом 11 с запорным клапаном 12.

В стенках емкости 5 установлены воздушный фильтр 13 и резьбовая пробка

14, предназначенная для выгрузки от- 35 ходов очистки, Нижняя полость 10 представляющая собой аэроднище бункера, соединена с источником 15 сжатого возду- . 4(} ха посредством трубопровода 16 с дросселирующим клапаном 17, В днище бункера предусмотрена заглушка 18 для периодической чистки сетчатой перегородки 8 и полости 10. 45

Бункер 3 соединен с соплом 2 посредством абразивопровода 19. Коаксиально абразивопроводу установлен эластичный шланг 20, соединяющий источник 15 сжатого воздуха с соплом 2, Эластичный шланг 20 подводится через заборный штуцер 21 абразивопровода 19, расположенный вблизи сетчатой перегородки Я нжкней полости

10 (аэроднища) бункера.

Рабочая камера снабжена разделительной перфорированной перегородкой 22, люком 23 со смотровым окном и кролю-.ейном 24 для крепления сопла 2, Струйное сопло (фиг. 2 и 3) состоит из гильзы 25, одна сторона которой имеет штуцер 26 для крепления абразивопровода 19. С второй стороны гильзы 25 выполнена расточка под шайбу 27. Последняя имеет центральное резьбовое отверстие, в которое ввернут ниппель 28 со сквозным каналом.

Ниппель 28 соединен с эластичным шлангом 20. В шайбе 27 по окружности выполнены сквозные отверстия, Шайба 27 удерживается в гильзе

25 наконечником 29, который крепится к гильзе 25 накидной гайкой ЗО.Наконечник 29 выполнен с внутренней полостью и имеет сквозное выходное отверстие, а со стороны гильзы 25 поперечную перегородку с центральным отверстием. Кроме того, в поперечной перегородке наконечника 29 выполнены по окружности отверстия,идентичные отверстиям шайбы 27. Диаметр выходного отверстия наконечника 29 больше диаметра проходного канала в ниппеле 28.

Устройство работает следующим образом.

Абразивный порошок засыпается через люк 23 в камеру 1 до уровня пе-. регородки 22. Пересыпной клапан 6 при этом закрыт, Объем бункера 3, ограниченньЯ перегородками 7 и 8, должен быть больше объема камеры 1, ограниченного перегородкой 22,Затем открывается клапан 6 и абразив подается в напорный бункер 3, после чего клапан 6 закрывается. Также и клапан 12 зь,"рыт. Устройство подготовлено к работе.

Обрабатываемая деталь вводится в камеру 1 через люк 23 и фиксируется относительно сопла 2, Далее сжатый воздух по трубопроводу 16 подается в нижнюю полость 10, проходя через сетчатую перегородку 8, и к соплу 2 по эластичному шлангу 20. Струя воздуха выбрасывается иэ выходного отверстия наконечника 29. При подаче сжатого воздуха в бункер 3 через аэродиище абразивный порошок под воздействием давления и за счет проникновения воздуха между частицами абразивного порошка подается сплошным потоком по кольцевому каналу, образованному стенками эластичного шланга

150??83

30

20 абразивопровода 19 и гильзы 25,через сквознъ)е отверстия в шайбе 27 в полость наконечника 29, Сплошной поток абразива имеет ограниченную скорость перемещения по каналу. Частицы абразива, прошедшие через отверстия в шайбе 27 и поперечной перегородке наконечника 29, попадают в поток сжатого воздуха, выходящего из ниппеля

28, и с большой скоростью выбрасываются из сопла. Осуществляется обработка детали.

В зависимости от обрабатываемого 5 материала возможна работа устройства при самых разнообразных режимах: от подачи сплошного потока абразива до подачи практически отдельных единичных его частиц. При повороте наконеч- 20 ника 29 его отверстия в перегородке смещаются относительно отверстий в шайбе 27.

При обеспечении возможности регулирования потока (плотности) абрази- 25 ва независимо от него осуществляется регулирование скорости выбрасываемых частиц абразива, так как энергия частиц определяется скоростью струи сжатого воздуха.

Частицы абразива при обработке вместе с частицами обрабатываемого материала через сетчатую перегородку 22 попадают в конусообразную зону камеры 1. По окончании обработки кла- 3 пана 17 прекращают подачу воздуха в полость 10 и эластичный шланг 20.

Поскольку абразивный порошок имеет различную по размерам частиц структуру и при обработке частицы измельчаются, подача абразива сплош1 ным потоком по абразивопроводу 19 може г привести к заклиниванию. При подаче воздуха по эластичному шлангу

20, введенному внутрь абразивопрово- 45 да 19, устраняется явление заклинивания абразива при движении сплошным потоком, поскольку при незначительной пульсации давления подачи воздуха изменяется диаметр эластичного шланга 20 и. его расположение внутри абраэивопровода 19.

В промежутках между обработкой деталей абразивный порошок включением пересыпного клапана 6 подается в бункер 3.

В устройстве предусмотрена очистка абразивного порошка от мельчайших частиц абразива и отходов обрабатываемых деталей. Для этого открывается клапан 12 и полностью открывается клапан 17, подающий воздух через сетчатую перегородку 8. Слой абразивного порошка, увлекая мельчайшие его частицы, через сетчатую перегородку 7 по трубопроводу- ll подается в емкость 5 и, очищенный в воздушном фильтре 13, попадает в атмосферу, Удаление отработанных частиц абразива и материала деталей осуществляется через пробку 14 и заглушку 18.

Предлагаемое устройство обеспечивает возможность регулирования в широких диапазонах энергии и состава обрабатывающей смеси, что необходимо при обработке различных материалов, и высокое качество обработки, Формула изобретения

Устройство для абразивно-струйной обработки деталей, содержащее рабочую камеру, струйное сопло, размещенное в камере, средство для сепарации абразива, емкость для сбора отходов, сообщающуюся с камерой посредством выходного патрубка в ее днище, бункер для абразива, связанный с соплом абразивопроводом, и источник сжатого воздуха, соединенный шлангом с соплом, о т л и ч а ю— щ е е с я тем, что, с целью повьппения эффективности обработки,устройство снабжено нересыпным клапаном, установленным в выходном патрубке камеры, соединенной с бункером, а средство для сепарации абразива выполнено в виде двух горизонтально закрепленных в бункере сетчатых перегородок, образующих верхнюю и.ниж-, нюю полости со стенками бункера,при этом верхняя полость расположена по уровню вьппе торца выходного патрубка камеры, находящегося в бункере, и соединена с емкостью для сбора отходов, а нижняя полость соединена с источником сжатого воздуха, при этом сопло соединено с источником сжатого воздуха посредством эластич ного шланга, проходящего через бункер и абраэивопровод.

1502283

2ю 19 гв го zs

2Я 27

Z8

Составитель В,Жуков

Техред М.Дидик

Редактор А.Козориз

Корректор А.Козориз

Заказ 5013/18 тираж 662 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101