Установка для утилизации побочных продуктов бродильного производства

Иллюстрации

Показать всеРеферат

Изобретение относится к бродильной промышленности. Целью изобретения является повышение эффективности утилизации летучих продуктов брожения. Установка содержит трехступенчатый компрессор 1, между первой и второй ступенями включены холодильник 2 и влагоотделитель 3, а к выходу второй ступени через теплообменник 4 подключен термокаталитический реактор 5. Выход реактора через теплообменник 4 рекуперации тепла, холодильник 6, влагоотделитель 7 подключен к входу третьей ступени компрессора, нагнетательная сторона которой последовательно соединена с холодильником 8, влагоотделителем 9, блоком фильтров сушки диоксида углерода 10 и конденсатором 11. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (511 4 С 12 Г 3/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21} 4323115/30-1 3 (22) 02. 11,87 .(46) 23,08 ° 89. Вкл ° (71) Всесоюзный научно-исследоватс.ti,— ский институт новых вид«в пишеяы . продуктов и добавок и Институт физической химии им. Л. В. Писа рже вся«г « (72} 3,В.11ишина, В.Я.В«льфсс н, С.А.Иарусяк, В.Л.Куиевич и 10.В,Заднепряный (53) 663,48(088.8) (56) Власенко В.11., Вольфсон В.Л., Соловьев С,А. Сорбционно-каталитичее— кий способ очистки воздуха от примесей стирола на палладий-марганцевых катализаторах, — Журнал прикладп«й химии. 1985, 11 10, с. 22-63, установка для сжжкения углекислого газа и получения сухого льда УВЖС.

ТУ-26-03-164-77 .

„„SU„, 1502613 А1

2 (54) УСТА11ОВКЛ ДЛЯ У1И!1И 1А11ИИ 11ОВОЧ1111Х 11ГОЛУКТОВ ВГОЛИ1КВ11010 11Е>ОИЗВОДСТВА (57) Изобретение относите т к бродильной промьяпленности. Цельн изобретения является повышение эффективности утилиз внии летучих продуктов б рожения. Установка содержит трехступенчатый компрессор 1, между первой и второй ступенями включены холодильник 2 и влагоотделитель 3, а к выходу втс р«й ступени через теплообменнпк 4 подключен терм«каталитический реактор 5. Вы::«л реактора через тепл«обменник 4 рекупераиии тепла, холодильник 6, влаге< тделитель 7 подклочен к входу третьей ступени компрессора, нагнеTaгельная сторона которои последовательно соединена с холодильником 8, влагсотделителем 9, блоком фильтр«в осушки диоксида углерода 10 и конденсат«ром I1. 2 ил.

3 1502613

Изобретение относится к бродильной промышленности.

Целью изобретения является повышение эффективности утилизации летучих продуктов брожения.

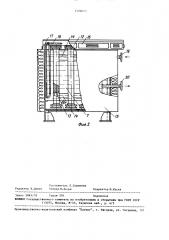

На фиг. 1 приведена технологическая схема предлагаемой установки; на фиг. 2 — конструктинная схема термокаталитического реактора, 10

Установка содержит (фиг. 1) трехступенчатый компрессор 1, между первой и второй ступенями которого включены холодильник 2 и влагоотделитель 3, а к выходу второй ступени 15 через теплообменник 4 рекуперации подключен реактор 5 термокаталитического сжигания органических примесей, Выход реактора через теплообменник 4 рекуперации тепла, холодильник 20

6 и влагоотделитель 7 подключен к входу третьей ступени компрессора, к нагнетательной стороне которой последовательно подключены холодильник

8, влагоотделитель 9, блок 10 фильтров осушкИ СО2 и конденсатор 11.

Термокаталитический реактор содержит колонки 12 с палладий-марганцевым катализатором 13 и патрубками

14, кожух 15, крышку 16, термоизоляцию 17, электронагренатель 18 и штуцер 19 для входа газов брожения и кислорода и штуцер 20 для. выхода очищенного СО2.

Установка для утилизации побочных продуктов бродильного производства работает следующим образом.

Отходящие газы бродильного производства компримируют в первой ступе-, 40 ни .компрессора 1, охлаждают в холодильнике 2, отделяют от избыточной влаги но влагоотделителе 3, компримируют во второй ступени компрессора до 1,7 !!Па и 135 С, н теплооб- 45 о меннике 4 подогревают до 200 С за счет рекуперации тепла очищенного газа, выходящего из термокаталитического реактора 5. В термокаталитическом реакторе 5 газы догренают до 50 о необходимой температуры (220-250 С) термокаталитического сжигания органических примесей, и при этом при дозированной подаче в реактор кислорода на палладий-марганцевом катализаторе спирты, органические кислоты, эфиры, альдегиды сгорают с образованием целевого продукта — днуокиси углерода и воды.

Очищенную от органических примесей двуокись углерода после рекуперации ее тепла в теплообменнике 4 охлаждают н холодильнике 6, освобождают от избыточной влаги во влагоотделителе 7, компримируют в третьей ступени компрессора и последовательно направляют н холодильник 8, влагоотделитель 9, осушают в блоке 10 фильтров, конденсируют в конденсаторе ll и направляют на эатаривание, Пример. Отходящие газы бродильного производства в количестве, соответствующем производительности установки (125 нм /ч), компримируют в первой ступени компрессора 1, охлаждают в холодильнике 2 первой ступени, отделяют от избыточной влаги влагоотделителем .3, компримируют во о второй ступени до 1,7 MIIa и 135 С и содержания СО 95 об.Х, воздуха

4 об.Е, спиртов 10000 мг/нм, органиэ ческих кислот 250 мг/нм, эфиров . э

750 мг/нм, альдегидов 450 мг/нм чеэ э рез теплообменник 4 рекуперации тепо ла, где нагревают от 135 до 200 С и подают на термокаталитическую очистку в реактор 5 через штуцер 19.

Вместе с газами брожения в реактор дозируют кислород в количестве

2 кг/ч, необходимом для окисления органических примесей. В термокаталитическом реакторе (фиг. 2) газы через натрубки 14 поступают в колонки 12 с палладий-марганцевым катализатором !3, а проходя через теплоноситель, догреваются электронагрео вателем 18 до 220 С вЂ” температуры, необходимой для термокаталитического сжигания органических примесей.

На палладий-марганцевом катализаторе все органические примеси окисляются с образованием целевого продукта СО и воды в количестве соответ2 э ственно 2,5 и 1,5 кг/ч (на 125 нм газов брожения). В процессе окисления органических примесей утилизируется также кислород воздуха, содержащегося в газах брожения, Чистый

СО, освобожденный от всех органичесо ких примесей при 250 С выходит иэ реактора через штуцер 20 в рекуперационный теплообменник 4 (фиг. 1), где подогревает встречный поток отходящих газов брожения, доохлаждает в холодильнике 6 второй ступени, проходит через нлагоотделитель 7, компримируют его в третьей ступени до

Установка для Утил»»за»»ии побочных продуктов бродильного производства, содержащая трехступенчатьп» компрессор, соединенный после каждой ступени с холодильником и нлагоотде40 лителем, блок очистки диоксида углерода от органических примесей и последовательно подключенные после третьей ступени блок фильтров осушки диоксида углерода и конденсатор, 45 отличающаяся тем, что, с целью повышения эффективности утилизации летучих продуктов брожения, блок очистки диоксида углерода ст органических примесей выполнен в ниде термокаталитического реактора, установлен между второй и третьей ступенями компрессора и соединен с входом третьей ступени через холодильник и влагоотделитель.

150261 давления 7,0 МПа, пропуская через холодильник 8 третьей ступени и влагоотделитель 9, осушают н фильтрах 10, конденсируют в конденсаторе ll z» подают на эатаривание, 5

Таким образом, СО, полученный при

z сжигании органических примесей ути° у лиэируется в общей массе. Одновременно обеспечивается экологическая

10 чистота, а готовый продукт — жидкая двуокись углерода — соответствует высшему сорту.

В существующих установках блок фильтров очистки СО от органических примесей следует регенерировать через каждые 8 ч работы в цикле адсорбции горячим воздухом (!40.С) или паром в течение 7-8 ч, которые вместе с десорбируемыми органически»и приме- 20 сями выбрасываются в атмосферу. Экологические требования при этом нарушаются.

Частые циклы десорбции ведут к потере тепла на нагрев оборудования, а поскольку тепло десорбирующего воздуха или пара впоследствии не используется, удельные энергозатраты не оправданы.

Палладий-марганцевый катализатор в термокаталитическом реакторе не требует регенерации и обеспечивает работу реактора в течение 5 лет.

Гаэь» брожения поступают в реако тор нагретыми до 200 С за счет тепла компримирования и тепла рекуперации очищенного СО . Дополнительный о нагрев до 250 С необходим только н начале реакции, а затем за счет саморазогрева (экзотермичности процесса) поддерживается практически постоянно необходимая температура для полного окисления органических примесей.

Обезвреживание коррозионно-актинных органических примесей на ступень ниже исключает их коррозионное воздействие на оборудование, арматуру, газопроводы третьей ступени компрессора, где концентрация активных примесей достигает опасных значений.

Конденсаты влагоотдеиителей третьей ступени имеют рН 0,5, а концентрация органических кислот в них составляет

Э 6

4 г/л, что способствует усиленному коррозионному разрушению оборудования, трубопроводов, арматуры, работающих иод давлением 7,0 МПа °

Поскольку основным конструкционным материалом углекислотного производства является углеродистая сталь

t нлагоотделители, газопроводы, арматура и очистные фильтры выходят иэ строя из-эа коррозии в течение 36 мес. Для их замены или ремонта требуются часть»е остановки производства что приводит к сниженик выпуска двуокиси углерода, дефицит и которой испыть»нают нсе потребляющие ее отрасли, Размещение реактора термокаталитического сжигания органических примесей после второй ступени компримиронания на рабочее давление 2,0 МПа (нместо 7,0 ИПа — рабочего давления фильтров очистки) позволяет более чем в 2,5 раза снизить металлоемкость очистного оборудонания.

Предлагаемая установка позволяет повысить эффективность утилизации летучих иродуктон брожения за счет каталитического дожигания органических примесей неиосредстненно в цикле получения жидкого диоксида углерода.

Ф о р м у л а и з о 6 р е т е н и я

150261 3

Составитель Jl.Ïàøèíèíà

Тех ред И. Дидик

Редактор В,Данко

Корректор И.Иуска

Заказ 5045/35 Тирам 501 Подписное

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Проиэводственио-иэлательский комбинат "Патент", г, Уагород, ул. Гагарина, 101