Способ прокатки фасонных профилей

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано для прокатки фасонных профилей из заготовок круглого профиля преимущественно двутавровой формы. Целью изобретения является повышение производительности процесса прокатки за счет уменьшения числа проходов. Заготовка круглой формы разрезается в разрезном калибре прямоугольным гребнем, ширина которого в 1,8-4,0 раза меньше диаметра заготовки. Далее производят одновременную разгонку ширины стенки и фланцев в открытом четырехвалковом калибре и чистовую прокатку профиля в закрытом четырехвалковом калибре. Разрезка гребнем существенно меньшей ширины, чем заготовка, с высоким коэффициентом обжатия этим гребнем, а также одновременная разгонка ширины стенки и полок профиля в разгонном калибре эффективно увеличивают ширину стенки и полок. Применение способа позволяет за три прохода в разрезном, а затем в разгонном и чистовом четырехвалковых калибрах получить требуемый профиль. Это даст возможность при прокатке балочной или швеллерной формы с утолщениями по краям полосы использовать станы с малым числом клетей, например трехклетьевые станы. 8 ил.

COlO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (gg 4 В 2! В 1/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4338352/31-02 (22) 08.12.87 (46) 30.08.89. Бюл..¹- 32 (71) Днепродзержинский индустриальный институт им. М.И.Арсеничева (72) Б.М.Илюкович, В.М.Самохвал, Н.Е.Нехаев, Н.А.Вихрев и М.К.Измайлова (53) 621.771.252.01(088.8) (56) Скороходов Н.Е. и др. Калибровки сложных профилей. Справочник. M.: Металлургия, 1984, с. 144.

Сталь, 1986, № 7, с. 75-77. (54) СПОСОБ ПРОКАТКИ ФАСОННЪ|Х ПРОФИЛЕИ (57) Изобретение относится к прокатному производству и может быть использовано для прокатки фасонных профилей из заготовок круглого профиля преимущественно двутавровой формы. Цель изобретения — повышение производительности процесса прокатки за счет уменьшения числа проходов.

Изобретение относится к прокатному производству и может быть использовано для прокатки фасонных профилей, преимущественно двутавровой формы, из заготовок круглого профиля.

Целью изобретения является псвышение производительности процесса прокатки за счет уменьшения числа проходов.

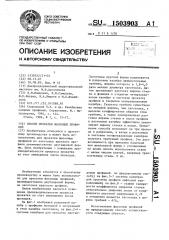

На фиг.1 изображен разрезной калибр с профилем исходной и получаемой в этом калибре заготовки; на фиг.2-4— система калибров для прокатки двутав„„SU„, 350 903 А1

2 . Заготовка круглой формы разреэается в разрезном калибре прямоугольным гребнем, ширина которого в 1,8-4,0 раза меньше диаметра заготовки. Далее производят разгонку ширины стенки и фланцев в открытом четырехвалковам калибре и чистовую прокатку профиля в закрытом четырехвалковом калибре. Разрезка гребнем существенно меньшей ширины, чем заготовка, с высоким коэффициентом обжатия этим гребнем, а также одновременная разгонка ширины стенки и полок профиля в раэгонном калибре эффективно увеличивают ширину стенки и полок. Применение способа позволяет за три прохода в разрезном, а затем в раэгонном и чистовом четырехвалковых калибрах получить требуемый профиль. Это даст возможность при прокатке балочной или швеллерной формы с утолщениями по краям полосы использовать станы с малым числом клетей, например трехклетьевые станы. 8 ил, ровых профилей. по предлагаемому способу," на фиг.5-7 система калибров для прокатки профиля лифтовой направляющей; на фиг.8 — график завичимости коэффициента уширения стенки относительно уширения,полок от коэффициента высотной деформации Ь, /a и отношения диаметра заготовки к ширине гребней — Й/Ъ,.

Изготовление фасонных профилей по предлагаемому способу осуществляется следующим образом.

3 150390

Пагрета» до температуры пластической деформации круглая заготовка подается к разрезному калибру (фиг:1, 2 и 5). Центрирование заготовки— фиксация в положении, обеспечивающее симметричную разрезку — осуществляется привалковой арматурой и центрирующими ручьями на рабочей поверхности разрезающих прямоугольных гребней. .10

Ручьи выполняют радиусом, несколько меньшим радиуса загoTQHKH на глубину

1,5-5 мм. Б процессе прокатки в разрезном калибре при отношении диаметра заготовки к ширине гребней в преде- 15 лах 1,8-4,0 и коэффициенте высотной деформации гребнем калибра от 0,2 до

0,4 формируется раскат, имеющий фланцевые элементы в виде сегментов и стенку в форме двух клиновидных уча- 20 стков с утолщением в центре. Этот раскат поступает в разгонный калибр (фиг..3 и 6), представляющий собой открытый четырехвалковый калибр. Ширину прямоугольных гребней горизонтальных валков принимают несколько меньше (на 2-5 мм) расстояния между вершинами фланцевых элементов, что обеспечивает дополнительную разгонку ширины стенки и выравнивание.ее тол- 30 щины. Фланцевые элементы обжимаются цилиндрическими вертикальными валками. При этом, аналогично стенке, за счет неравномерного обжатия по ширине фланцев (полок) обеспечивается раэгонка их ширины - имеет место вынужденное уширение. Полученный в разгонном калибре раскат, имеющий равномерную толщину элементов, передается в чистовой закрытый четырехвал- 40 ковый калибр (фиг.4 и 7), где производится небольшое, равномерно распределенное, обжатие — контролируются размеры всех элементов профиля, в частности полки пРофиля обжимаются вертикальными валками по толщине, а горизонтальными валками — по высо-. те. Тем самым формируется профиль требуемых рasмеров.

Существенными признаками способа является осуществление прокатки в разрезном калибре при отношении диаметра заготовки к ширине разрезаемых прямоугольных гребней 1,8-4,0 и коэффициенте высотной деформации по обжимаемой части 0,2-0,4. Благодаря такому сочетанию параметров обеспечиваетса значительное формоизменение круглой заготовки, позволяющее сокра3 4 тить число калибров, тем.самым уменьшить расход валков и электроэнергии.

Последнее достигается не только за счет снижения до трех числа задействованных клетей, но и эа счет уменьшения ширины разрезающих гребней.

По предлагаемому способу разрезающие гребни деформируют профиль не по всей ширине заготовки, а лишь на ее части, что способствует вынужденному уширению. Благодаря указанному сочетанию технологических параметров обе" спечивается одновременная разрезка заготовки (формирование стенки и полок) и разгонка ширины стенки. При этом, гребнем формируется параболическое углубление, максимальная ширина которого в 1,2-2 раза превышает ширину разрезающих прямоугольных гребней. Усилие прокатки, а следовательно и расход энергии, в значитель" ной мере зависит от площади контактной поверхности металла с валком. По предлагаемому способу площадь контакта минимальна, так как металл контактирует с валком не по всей поверхности углублений, а лишь по ширине гребня. Уменьшение усилия прокатки позволяет несколько увеличить обжатия и тем самым интенсифицировать формоизменение в разрезном калибре, что в конечном итоге позволяет сократить число калибров.. Уменьшение расхода валков обеспечивается уменьшением числа необходимых клетей и за счет более простой формы разрезающих гребней — сокращается число переточек валков из-sa нарушения геометрии гребней и уменьшается съем металла при переточках.

Одновременность разгонки ширины стенки и полок в открытом четырехвалковом калибре условно названном разгонным, является преимуществом предлагаемого способа. Эффект разгонки ширины стенки и полок достигается также эа счет неравномерного обжатия.

Для стенки эта неравномерность создается параболической формой углублений, формируемых прямоугольными гребнями, и за счет утолщений от центрирующих ручьев в разрезном калибре; для полок — за счет полукруглой боковой поверхности раската после разрезного калибра. Таким образом, по предлагаемому способу требуемая неравномерность деформации обеспечивается формой исходной заготовки и

1503903

30

55 особенностями деформации в разрезном калибре, благодаря чему появляется возможность уже во втором, по ходу прокатки, калибре производить одновременную разгонку ширины стенки и полок с ныравниванием их толщины. При этом ширина формируемых в разрезном калибре углублений (расстояние между фланцами) к общая ширина профиля определяются не столько размерами гребней, сколько степенью деформации по обжимаемой части. Кроме того, одновременная разгонка ширины стенки и полок обеспечивает выравнивание коэффициентов вытяжки по этим элементам, что исключает перетекание излишнего металла между элементами ггрофиля.

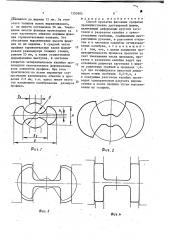

Пределы изменения параметров прокаткк в разрезном калибре определены экспериментально. С увеличением коэф. фициента высотной деформации по обжимаемой части $ = h

d/b уширение стенки Ь /Ь и общий коэффициент уширения профиля В/d увеличиваются во нсем диапазоне изменения этих параметров: g = 0,15-0 83

d/Ü, = 1,4-4,8. При этом более значимым является первый параметр ° Поэтому в качестве критерия эффективности процесса прокатки в разрезном калибре принят показатель относительного уширенкя стенки К,, представляющий собой отношение коэффициента уширения стенки Ь /Ъ, к коэффициенту уширения фланцев, определяемого из соотношения (B — Ь )/(d — Ь,), т.е.

ЬЬ „(d bo)

Ь, (В-Ь,)

Из графиков изменения этого показателя (фиг.8) следует, что с увеличением параметров p = d/Ь К уве1 у лкчинается. При d/Ь, = 1,4 показатель изменяется, от 0,8 до 1,2, т.е. уширение стенки и фланцен примерно одинаково. Это свидетельствует о том, что заготовка деформируется по схеме осадки, а разреэка заготовки практи— чески отсутствует. Следовательно, эффективной прокатка в разрезном калибре будет при d/Ь, р 1,4. На основании графиков н качестве нгскней границы изменения параметра d/Ь, приняли 1,8. При d/Ь, более 4,0 наблюдается уменьшение К„ для = 0,4, т.е. эффект разрезки ослабевает,Кроме этого, для d/Ъ, > 4,2 центрирующне гребни становятся малоэффсктинны, перестают удерживать заготовку, что может привести к несимметричной разрезке. Поэтому в качестве нерхней границы изменения параметра d/Ь, принято значение 4,0.

При f = 0,6 в диапазоне d/b, — 1,8-4,2 показатель К изменяется от 0,9 до 1,05, т.е. раэрезка практически отсутствует, преобладает схема осадки. Для $ 0,4 эффект разрезки проявляется более существенно— изменяется от 1 до 1,6. Чем меньше, тем процесс эффективнее, однако ограничивающим фактором здесь становятся условия захвата. Так, для случая

d/b = 4,8; = 0,2 угол захвата оставляет 29,8 . Процесс прокатки становится нестабильным — возможны пробуксовки при захвате. Согласно рекомендациям надежный захват обеспечивается при углах захвата не превышаюб щих 26 . Этому углу соответствует верхняя горизонтальная штриховая линия на фиг.2. Следовательно, оптимальные значения параметра составляют 0,2-0,4. !

Пример. Способ может быть использован для прокатки двутанрового профиля для сельскохозяйственного машиностроения. По известному способу профиль получают из прямоугольной заготовки сечением 78 х 132 мм за

6 проходов, из которых 2 разрезные и 2 закрытые балочные. Расчет калибровки согласно предлагаемому способу производили с использованием зависимостей, полученных после обработки экспериментальных данных по прокатке круглой заготовки диаметром 65 мм и разрезном калибре с прямоугольными гребнями. Разреэающие гребни первого калибра имели ширину 25 мм, что соотнетстнует d/Ь, = 2,6. Па кх рабочей поверхности радиусом 20 мм выполнены центрирующие ручьи на глубину 2 мм, В процессе прокатки н первом разрезном калибре заготовка обжималась до толщины 26 мм, что соответствует

h

57 мм, расстояние между нершинами фланцев — Ь = 38,7 мм. Во втором калибре, представляющей собой открытый четырехналконый калибр с цилиндрическими вертикальными валками, раскат

i503903

Фцг. 2

PUB. 7 обжимался до ширины 72 мм. 3а счет этого толщина полок выравнивалась,. а их высота составляла 56 мм. Уменьшение высоты фланцев-происходило эа 5 счет частичного обжатия вершины фпанцев горизонтальными валками. Это обеспечило выравнивание высоты фланцев по их вершине. В .средней части профиля горизонтальные валки формировали равномерную толщину стенки, равную 23 мм, а .также осуществляли формирование выступов ° В чистовом

- закрытом четырехвалковом калибре производили окончательное формирование

15 всех элементов профиля. При этомпрактически по всему периметру осуществляли равномерное обжатие в пре- делах 2-3 мм, т.е. здесь имеет место так называемое калибрование размеров

20 профиля.

Формула из обр ет ения

Способ Прокатки Фасонных профилей преимущественно двутавровой. формы, включающий деформацию круглой заготовки в разрезном калибре с прямоугольными гребнями, снабженными центРирующими ручьями, в разгонном открытом и в чистовом закрытом четырехвалковых калибрах, о т л и ч а ю щ и й— с я тем, что, с целью повышения производительности процесса прокатки эа счет уменьшения числа проходов, прокатку в разрезном калибре ведут при отношении диаметра заготовки к ширине раэрезных гребней в пределах 1,84,0 при коэффициенте высотной деформации этими гребнями,0,2-0,4, а в следующем разгонном калибре производят одновременную разгонку ширины стенки и полок профиля путем выравнивания их толщины.

1503903

Рие. 7

2,д

1,г

0,Э

1,д 1,В 2,6 Ю,Ф 9,2 Ф,З d/6Ф

Составитель А.Маслов

Техред М.Моргентал Корректор Н.Борисова

Редактор Т.Парфенова

Заказ 5181/11 Тираж 459 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r..Óæãîðîä, ул. Гагарина, 101