Способ прокатки полос

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано при изготовлении полос на сортовых станах. Цель изобретения - повышение качества полос путем увеличения равномерности охлаждения верхней и нижней поверхностей полосы. Особенностью данного способа является создание перед принудительным охлаждением условий для равномерного охлаждения. В связи с этим структура металла стабильна по сечению и анизотропии механических характеристик по толщине полосы не наблюдается. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 21 В 1/38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ б ! ГОСУДАРСТВЕННЫЙ КОМИТЕТ по изоБРетениям и отнРытиям

ПРИ ГКНТ СССР (21) 4121324/31-02 (22) 30.09.86 (46) 30.08.89. Бюл. № 32 (71) Донецкий политехнический инсти-. тут (72) А.А, Минаев, С. В. Устименко, Н.В. Журавлев, И.H. Кукатов, Ю.П. Минаков, А.В. Сафонов, В.Ф. Губайдулин, Б.M. Фиш, В.А. Темнохуд и А.В. Яковченко (53) 621.771.2.4(088.8) (56) Авторское свидетельство СССР

¹ 624665. кл. В 21 В 1/38, 1977.

Изобретение относится к прокатному производству и может быть использовано при изготовлении полос на .сортовых станах.

Целью изобретения является повышение качества полос путем увеличения равномерности охлаждения верхней и нижней поверхностей полосы.

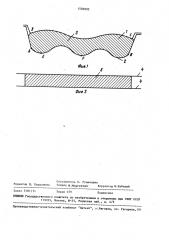

На фиг. 1 и 2 показан раскат перед прокаткой в чистовом калибре и после прокатки соответственно, поперечное сечение.

Особенностью предлагаемого способа прокатки является создание перед принудительным охлаждением и формированием готового профиля условий для равномерного охлаждения. Поэтому структура металла стабильна по сечению и анизотропии механических харак2 (54) СПОСОБ ПРОКАТКИ ПОЛОС (57) Изобретение относится к прокатному производству и может быть использовано при изготовлении полос на сортовых станах. Цель изобретения — повышение качества полос путем увеличения равномерности охлаждения верхней и нижней поверхностей полосы. Особенностью предлагаемого способа является создание перед принудительным охлаждением условий для равномерного охлаждения. B связи с этим структура металла стабильна по сечению и аниэотропии механи.ческих характеристик по толщине полосы не наблюдается. 2 ил., 1 табл. теристик по толщине полосы не наблюдается.

Предчистовой калибр. образован верхним 1 и нижним 2 валками. При прокатке в валках 1 и 2 формируется раскат 3 с волнообразными верхней и нижней частями. Нижняя часть раската

АВ формируется с периодом, равным

2,5-3,5 толщины раската, т.е. EF = (2,5-3,5)СВ. Верхняя часть раската имеет длину образующей DC в 1,11,5 раза меньше, чем длина образующей на нижней части раската, т ° е.

АВ = (1,1-1,5)CD.

При прокатке раската 3 в чистовом калибре, образованном валками

4, формируется готовая полоса 5.

При формировании. на противолежащих сторонах раската волнообразного про1503905 филя с разли шой длиной образующей наиболее интенсивно при прочих равных условиях охлаждается та поверхность, которая имеет большую площадь кон-. такта, т.е. нижняя часть. Однако в реальных условиях теплоотвод от нижней части раската затруднен,. наличием роликов рольганга, отсутствием водного охлаждения, которое име- 1О ет место на верхней части раската при охлаждении валков и принудительном охлаждении раската. Экспериментально установлено, что охлаждение с одинаковым температурным градиентом по 15 толщине раската происходит при соотношении длин образующих нижней и верхней частей раската 1,1-1,5. Если длина образующей верхней части раската меньше, чем 1,1 длины противолежащей образующей, то охлаждение верхней части происходит более интенсивно, и получают полосу с анизотропией механических свойств по толщине, которая при прокатке изгибается в сторону нижнего валка. Когда длина образующей верхней части раската более, чем в 1,5 раза меньше длины образующей нижней части раската, то также наблюдается анизотропия механических свойств, и готовая полоса изгибается в сторону верхнего валка.

Величина периода волнообразности нижней части Раската определяет ин- 35 тенсивность теплоотвода для получения гомогенной структуры металла по толщине полосы необходимо формировать на нижней части волнообразную образующую с периодом, равным 2,5- 40

3,5 толщины раската. Если нижнюю часть раската формируют волнообразной с периодом менее 2,5 толщины раската, то при той же амплитуде волны вследствие взаимного влияния 45 на теплоотвод смежных выступов имеет место снижение общего падения температуры нижней части раската. Это вызывает различие в механических своиствах прежде всего дар ои яз 50 кости и прочностных характеристик) по толщине полосы, что негативно влияет на эксплуатационные характеристики проката. Увеличение периода волнообразности на нижней части раската свыше 3,5 его толщины также вле чет более интенсивное охлаждение верхней части раската с аналогичными для качества проката последствиями.

Пример . Прокатывают из заготовки 170 х 170 мм стали ВСтЗпс полосу 12 х 180 мм за 11 проходов. В первых 9 проходах формируют полосовой раскат 30 х 175 мм, из которого в следующем проходе формируют предчистовой раскат толщиной 20 мм с волнообразной нижней и верхней частями.

Период волны на нижней части 58,7 мм с амплитудой 7,3 мм. Период волны на верхней части 64 мм при амплитуде

2,1 мм. Таким образом, длина периода на нижней части раската составляет

2,9 толщины раската (58,7:20=2,9) и длина образующей на нижней части раската больше, чем на верхней в 1,27 раза. Перед чистовым проходом в гладких валках верхняя поверхность раската принудительно охлаждается водовоздушной смесью с помощью форсунок. Б последнем проходе раскат прокатывают с равномерными механическими свойствами по толщине. Разброс значений предела текучести не превышает 5 Ы/мм .

В промышленных условиях были проведены исследования при прокатке полосовых профилей. толщиной 12 мм иэ стали ВСтЗПС, при которой варьировали основные параметры калибровки.

В таблице приведены результаты экспериментов.

Действующими стандартами не допускается разброс предела текучести более 10 Н/мм ., а, как следует из таблицы, только в предлагаемых диапазонах обеспечивается требуемая стабильность свойств проката, Использование изобретения позволяет повысить уровень и стабильность механических свойств полосового проката и увеличить долю поставки продукции по высшей категории качества.

Применение стали с гарантированными повышенными механическими свойствами в строительстве и машиностроении обеспечивает экономию металла. формула изобретения

Способ прокатки полос, включающий прокатку раската в промежуточных камерах с формированием верхней и нижней поверхностей его волнообразными в поперечном направлении, принуди— тельное охлаждение и последующую прокатку в чистовом калибре, о т

5 1503905 л и ч а ю шийся тем, что, с периодом волны, равным 2, 5-3, 5 толцелью повышения качества полос. путем Hàì Раската, а длину образующей увеличения равномерности охлаждения верхней части раската устанавливают верхней и нижней поверхностей полосы, меньшей длины нижней образующей в нйжнюю часть раската формируют с 1,1- 1,5 раза.

Отношение длин обра" зующих нижней и верхней частей раската

Удовлетворяет ГОСТ

Разброс значений

Относительная величипредела текучести aG

Н/мм2 и вывод на периода воднообразности нижней части рас" ката

Нет

11

11

11

И I1

Нет

Да

Нет

II 11

Ф

Нет

I I »

2,0

2,0

2,0

2,0

2,0

2,5 2,5

2,5

2,5

2,5

2,9

2,9

2,9

2,9

2,9

3 5

,5

3 5

3,5

3 5

4,0

4,0

4,0

4,0

4,0

0,7 1,1

1,3

1,5

1,9

0,7

1 в 1

1,3

1,5

1,9

0,7

1 1

1,3

1,5

1,9

0,7

1,1

1,3

1,5

1,9

0,7

1,1

1,3

1,5

1,9

12,6

14,3

10,9

10,6

11,5

10,2

8,7

7,9

8,3

10,7

10,4

7,4

6,6

7,1.

11,3

11,7

8,5

8,2

8,7

10,9

11,3

11,8

12,1

12,4

12,6

1503905

Фиг 2

Составитель О. Румянцева

Техреду g, oðãåíòàë,. Корректор В.Кабаций

Редактор М. Карданова

Заказ 5181/11

Тираж 459

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина,301