Вкладыш универсального шарнира скольжения

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, в частности к устройствам главного привода прокатных клетей, и может быть использовано для передачи валкам рабочей клети вращения и крутящего момента. Цель изобретения - повышение стойкости и надежности вкладыша, а также снижение динамических нагрузок. Крутящий момент от головки 1 шпинделя к лопасти 2 рабочего валка передается при помощи вкладыша, состоящего из центрирующей части 5 и взаимно подпружиненных сегментных элементов 6 и 7, насаженных на цапфу 4 сухаря 3. Часть 5 и элементы 6 и 7 сопряжены между собой по контактной поверхности, представляющей в поперечном сечении сдвоенный клин с уклонами к краю части 5. Особенность конструкции заключается в выполнении в сегментных элементах отверстий 10 в виде прямоугольных пазов соосно с отверстиями под цапфу сухаря 3. В отверстии 10 размещается соответствующая ему по форме и размерам опора 12 с отверстием под цапфу 4. Опора 12 может выполняться из стали с размещенной в ее отверстии бронзовой втулкой. Это позволяет исключить образование зазоров в соединениях при раздвижении сегментных элементов пружинами при их износе, а также жестко фиксировать в пространстве элементы шарнира. 2 з.п. ф-лы, 4 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТНЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4325082/31-02 (22) 09.11.87 (46) 30.08.89. Бюл. Р 32 (71) Днепропетровский металлургический институт (72) А.Н.Комаров, В.К.Рочняк, С.M.Ïèâîâàðîâà и Г.В.Рочняк (53) 621.771.2.06:621.825.62(088.8) (56) Целиков А.И., Смирнов В.В.

Прокатные станы. M.: Металлургиздат, 1958, с. 158.

Авторское свидетельство СССР

Ф 480460, кл. В 21 В 35/14, 1974. (54) ВКЛАДЬПЦ УНИВЕРСАЛЬНОГО ШАРНИРА

СКОЛЬЖЕНИЯ (57) Изобретение относится к прокатному производству, в частности к .устройствам главного привода прокатных клетей, и может быть использовано для передачи валкам рабочей. клети вращения и крутящего момента. Цель изобретения — повышение стойкости и надежности вкладыша, а также снижение динамических нагрузок. Крутящий момент от головки 1 шпинделя к лопасб 1

„„SU„„1503914 А 1 (я) 4 В 21 В 35/14

2 ти 2 рабочего валка передается при помощи вкладыша, состоящего из центрирующей части 5 и взаимно подпружиненных сегментных элементов 6 и 7, насаженных на цапфу 4 сухаря 3. Часть

5 и элементы 6 и 7 сопряжены между собой по контактной поверхности, представляющей в поперечном сечении сдвоенный клин с уклонами к краю части 5. Особенность конструкции заключается в выполнении в сегментных элементах отверстий 10 в виде прямоугольных пазов соосно с отверстиями под цапфу сухаря 3. В отверстии 10 размещается соответствующая ему по форме и размерам опора 12 с отверстием под цапфу- 4. Опора 12 может выполняться из стали с размещенной в ее отверстии бронзовой втулкой. Это позволяет исключить образование зазоров в соединениях при раздвижении сегментных элементов пружинами при их износе, а также жестко фиксировать в пространстве элементы шарнира.

2 з,п. ф-лы, 4 ил.

3 150391

Изобретение относится к прокатному производству, в частности к устройствам главного привода прокатных клетей, и может быть использовано для передачи валкам рабочей клети вращения и крутящего момента.

Целью изобретения является повышение стойкости и надежности вкладыша, а также снижение динамических нагру- >О зок.

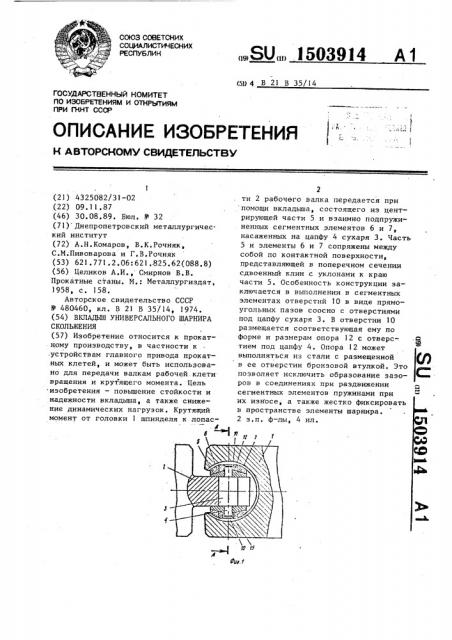

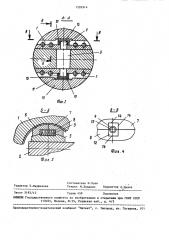

На фиг.l.представлен универсальный шарнир скольжения с предлагаемым вкладышем; на фиг.2 — разрез А-А на фиг,l; на фиг,3 — разрез Б-Б на фиг.2; на фиг.4 — разрез В-В на фиг.2.

Вкладьпп универсального шарнира скольжения привода прокатной клети выполнен следующим образом.

Головка шпинделя 1 сочленена с лопастью 2 прокатного валка с помощью сухаря 3 с цапфами 4 и двух . вкладьппей, образующих между собой 25 универсальный шарнир скольжения.

Сухарь выполнен прямоугольным в поперечном сечении и размещен с возможностью перемещения в прямоугольном —.::.азу лопасти.

Вкладыш состоит из центрирующей части 5„ выполненной в виде сдвоенного клина с уклонами наружу, т,е, к краям центрирующей части в поперечном сечении. В цилиндрической расточке головки шпинделя установлены подпружиненные сегментные элементы 6 и 7, в глухих отверстиях 8 которых, расположенных в поперечном направлении, размещены йружины 9 сжатия. В цент- 40 рирующей части 5 и сегментных элементах 6 и 7 каждого вкладьппа выполнены соосные отверстия 10, Отверстия 10 в элементах 6 и 7 выполнены рассеченными в месте соприкосновения элементов, т.е. в каждом элементе выполнено полуотверстие, На наружной поверхности сегментных элементов б и 7 выполнены соосные выступы 11, обеспечивающие фиксацию от продольного пе0 ремещения элементов в расточке головки 1 шпинделя. Отверстие 10 в сегментных элементах 6 и 7 осуществлен в виде поперечных прямоугольных соосных пазов, совмещенных открытой частью между собой и образующих вместе рассеченное отверстие прямоугольной формы. В прямоугольном отверстии 10 установлена прямоугольная опора 12

4 с цилиндрическим отверстием 13 под цапфу 4 сухаря 3.

Предлагаемое решение обеспечивает гарантированный зазор, обусловленный соответствующей посадкой, между отверстием 13 в опоре 12 и цапфой 4, а также плотный и постоянный контакт между поперечными гранями 14 опоры

12 и контактирующими с ними гранями прямоугольного отверстия 10, независимо от величины смещения элементов

6 и 7 относительно друг друга. Плотность контакта определяется конструкривно выбором соответствующей посадки.

Опора 12 позволяет увеличить поверхность контакта по граням 14 на один-два порядка. Раздвижение подпружиненных элементов 6 и 7 в процессе износа практически не нарушает плотности контакта между гранями 14 опоры 12 и прилегающим к ним гранями отверстия 1"О, а также между отверс-. тием 13 и цапфой 4 и не приводит к образованию зазора между последними даже при максимальных поперечных смещениях элементов 6 и 7. Ввиду развитой контактирующей поверхности граней 14 и граней отверстия 10 удельные нагрузки от цапфы 4 на опору 12 и грани 14 резко уменьшаются, .что улучшает условия работы деталей шарнира. Все изложенное исключает образование зазоров и люфтов в рассмотренных узлах, устраняет их интенсив» ный износ, возникновение динамических нагрузок, повьппает стойкость и качество проката, а также увеличива" ет производительность стана.

Размеры опоры 12 соответствуют размерам прямоугольного отверстия

10 при сведенных элементах 6 и 7, что исключает образование зазоров между поперечными гранями 14 опоры

12 н соответствующими им, гранями отверстия 10. При раздвигании элементов 6 и 7 для компенсации износа между продольными гранями опоры 12 и продольными гранями отверстия 10, смежными друг с другом, образуются минимальные зазоры, равные величине перемещения элементов. Это способст" вует повьппению стойкости шарнира и снижению динамических нагрузок.

Нижняя часть опоры 12 контактирует с центрирующей частью 5 и вьптолнена соответствующей ей по форме и размерам, что дополнительно фиксирует опору в заданном первоначальном

1503914 рабочем положении и исключает, с учетом воздействия цапфы 4, как продольное, так и поперечное смещение опоры в процессе работы шарнира. В этом случае система шарнира приобретает жесткую фиксацию в пространстве при соблюдении постоянной компенсации износа, что также повышает стойкость и надежность работы шарнира и снижает динамические нагрузки.

Опора 12 выполнена из стали, а в ее отверстии 13 размещена тонкостенная бронзовая втулка 15, что обеспечивает антифрикционные пары по контактируемым поверхностям, способству- 15 ет уменьшению износа, а также повышает стойкость и надежность работы шарнира в целом и снижает динамические нагрузки. Кроме того, при этом экономится дефицитная бронза и обеспечи- 20 ваются хорошие условия работы узлов трения. Изношенная опора 12 может быть легко заменена новой.

Предлагаемый вкладьпп работает следующим образом. 25

Вращение и крутящий момент передается непосредственно через головку

1 шпинделя, затем через сегментные элементы 6 и 7 и центрирующие части

5 вкладьппей к лопасти 2 рабочего вал- З0 ка прокатной клети. По мере износа трущихся поверхностей сегментных элементов 6 и 7 и центрирующей части 5 пружины 9 раздвигают элементы

6 и 7 до полной выборки образующихся 35 зазоров. Компенсация износа происхо; дит автоматически постепенно на протяжении всей работы шарнира. Пружины

9 обеспечивают постоянное плотное прилегание трущихся поверхностей расточки головки 1, сегментных элементов 6 и 7, центрирующих частей 5 и лопасти 2 между собой. При этом исключается образование зазоров в соединениях и динамических нагрузок, а также повьппается стойкость и надежность работы шарнира в целом.

Формула изобретения

1.Вкладьпп универсального шарнира скольжения, состоящий из центрирующей части, выполненной в виде сдвоенного клина с уклонами к его краям и . опирающихся на нее взаимно подпружиненных сегментных элементов, причем центрирующая часть и сегментные элементы выполнены с отверстиями под цапфу сухаря, о т л и ч а ю щ и й— с я тем, что, с целью повьппения стойкости .и надежности вкладьппа, а также снижения динамических нагрузок, вкладыш снабжен прямоугольной опорой с отверстием под цапфу сухаря, установленной в сегментных элементах в прямоугольных пазах, выполиенныхсоосно с отверстием.под цапфу.

2.Вкладыш по п.1, о т л и ч а юшийся тем, что, нижняя часть опоры сопряжена с центрирующей частью и выполнена соответствующей ей по форме.

З.Вкладьпп по пп.1 и 2, о т л и— ч а ю щ-и и с я тем, что опора снабжена установленной в ее отверстии бронзовой втулкой.

1503914

2

Составитель И.Зуев

Редактор Т.Парфенова Техред M,Õîäàíè÷

Заказ 5183/12 Тираж 459

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Корректор (j.öHïëå

Подписное

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101