Способ контроля прочности сцепления покрытия с подложкой

Иллюстрации

Показать всеРеферат

Изобретение относится к области прочностных испытаний многослойных материалов и может быть использовано в металлургическом производстве для повышения точности контроля соединений. Целью изобретения является повышение точности контроля прочности сцепления. На подложку наносят покрытие таким образом, что один из концов его остается свободным. Затем на покрытие накладывают отрывной элемент, обладающий эффектом памяти формы, причем между покрытием и отрывным элементом размещают теплои электроизолирующую накладку. Нагревают отрывной элемент путем пропускания через него электрического тока до температуры, при которой проявляется эффект памяти формы. Восстанавливая форму, отрывной элемент производит работу разрушения и отслаивает конец покрытия от подложки. По площади разрушенной зоны соединения судят о прочности сцепления покрытия с подложкой. 3 з.п.ф-лы, 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 G 0 I N 9 О

{

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4366572/25-28 (22) 21 .01.88 (46) 30.08.89. Бюл. И 32 (7l) Всесоюзный научно-исследовательский и проектно-конструкторский институт нефтяного машиностроения (72) Н.М.Левтоновà, A.M.Байдуганов, А.В.Нам и А.А.Исаев (53) 620.179.4 (088.8) (56) Авторское свидетельство СССР

11{ 1396003, кл. G 01 N 19/04, 1986. (54) СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ (57) Изобретение относится к области прочностных испытаний многослойных материалов и может быть использовано в металлургическом производстве для повышения точности контроля соединений. Целью изобретения является повыИзобретение относится к прочностным испытаниям многослойных материалов и может быть использовано в металлургической промышленности для повышения точности контроля соединений, . Целью изобретения является повышение точности контроля прочности сцепления путем исключения дополнительных напряжений в соединении и нагрева зоны соединения, а также изгиба слоя покрытия по боковым граням отрывного элемента.

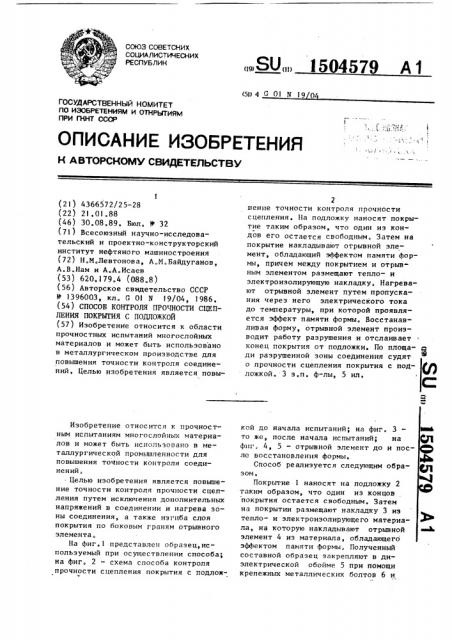

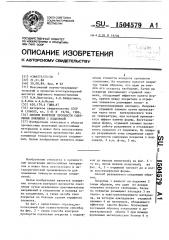

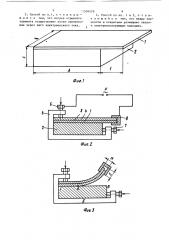

На фиг.l представлен образец,используемый при осуществлении способа; на фиг. 2 — схема способа контроля прочности сцепления покрытия с подлож„„SU„„1504579 А 1

2 шение точности контроля прочности сцепления. На подложку наносят покрытие таким образом, что один из кондов его остается свободным. Затем на покрытие накладывают отрывной элемент, обладающий эффектом памяти формы, причем между покрытием и отрывным элементом размещают тепло- и электроизолирующую накладку, Нагревают отрывной элемент путем пропускания через него электрического тока до температуры, при которой проявляется эффект памяти формы. Восстанавливая форму, отрывной элемент производит работу разрушения и отслаивает конец покрытия от подложки. По площа- а ди разрушенной зоны соединения судят е о прочности сцепления покрытия с подложкой. 3 з.п. ф-лы, 5 ил.

С: кой до начала испытаний; на фиг. 3 то же, после начала испытаний; на ф фиг. 4, 5 — отрывной элемент до и после восстановления формы. 4ь

Способ реализуется следующим образом.

Покрытие 1 наносят на подложку 2 таким образом, что один из концов покрытия остается свободным. Затем на покрытии размещают накладку 3 из тепло- и электроизолирующего материала, на которую накладывают отрывной элемент 4 из материала, обладающего эффектом памяти формы. Полученный составной образец закрепляют в диэлектрической обойме 5 при помощи крепежных металлических болтов 6 и

3 15045

7, таким образом отры1111ой элемент жестко закрепляют с одного конца.

После этого со стороны свободного конца покрытия устанавливают электро5 проводный П-образный компенсатор 8 перемещения покрытия 1. Далее к болту 6 и П-образному компенсатору 8 подводят переменное напряжение, которое нагревает отрывной элемент 4 до 10 температуры, при которой проявляется эффект памяти формы. Восстанавливая форму, отрывной элемент производит работу разрушения, оттягивая свободный конец покрытия и отслаивая 15 его от подложки. Разрушение соединения прекращается после наступления момента равновесия, при котором силы, созданные отрывным элементом при восстановлении формы, компенсируются 20 силами, которые могут разрушить соединение. По площади разрушенной эоны соединения судят об адгезионной проЧности соединения„

Пример. Из биметаллической полосы латунь Л90 + сталь 18 кп + латунь Л90 вырезали образцы размером

А х В = 80 х 20 мм со свободным концом покрытия (длина свободного конца покрытия t = 40 мм). Толщина латуни составляла 15Х от общей толщины биметаллического образца С = 10 мм (фиг.1). На покрытие укладывали накладку из асбестовой ткани (диэлектрик) размером В х (А + t), т.е.

20 х 120 мм, толщиной 1,5 мм„ На асбестовую теплоэлектроизолированную накладку укладывали отрывной элемент, обладающий эффектом памяти формы (никелид титана ТН-1), толщиной 3 мм 40 и размером 120 х 20 мм„. В памяти отрывного элемента — квадратичная парабола, которая получается из плоской заготовки после нагрева ее до

Т = 100-110 Г (фиг.4,5), Для прида- 45 ния отрывному элементу формы квадратичной параболы необходимо провести фиксирующую термообработку при Т =

500-550 С с выдержкой 1-1,5 ч.Для этого необходимо закрепить отрывной элемент в обойме, форма которой точно соответствует форме квадратичной параболы.

После проведения фиксирующей термообработки по укаэанным режимам отрывному элементу придали плоскую форму (фиг„4) при комнатной температуре, В таком виде отрывной элемент укладывали на накладку„Получен79

4 ный составной образец закрепляли в диэлектрической обойме из текстолита при помощи медных крепежных болтов и после этого устанавливали Побразный компенсатор на свободном конце покрытия и отрывного элемента, причем размеры П-образного компенсатора Е = 36 мм, М = 6 мм при толщине 2 мм, Далее к болту и П-образному компенсатору подводили переменное напряжение 220 В (мощность и время подвода напряжения для нагрева отрывного элемента до необходимой температуры подбирали эмпирически).

После нагрева отрывного элемента до Т = 100-110 С он начинает "вспоминать" форму квадратичной параболы и оттягивает свободный конец покрытия, отрывая его от основы. Испытание закончили после прекращения разрушения соединения (наступление момента равновесия). Ири этом замерили площадь разрушенного участка соединения F = Z — 810 мм и по ней судили об аргезионной прочности соединения.Для более точного определения расслоившейся площади использовали ультразвуковой метод контроля. формула изобретения

1. Способ контроля прочности сцепления покрытия с подложкой, заключающийся в том, что на подложке располагают покрытие, закрепляют его,прикладывают к нему отслаивающую нагрузку с помощью нагрева отрычного элемента, обладающего эффектом памяти формы,до температуры проявления памяти формы и измеряют площадь отслоившейся части покрытия, по которой судят о проч" ности сцепления, о т л и ч а ю щ и йс я тем, что,с целью повьппения точности контроля прочности сцепления, один из концов покрытия оставляют свободным, а закрепление покрытия осуществляют по его концам совместно с закреплением отрывного элемента со стороны подложки — жестко, а со стороны свободного конца — с возможностью относительного перемещения покрытия и отрывного элемента в продольном направлении.

2. Способ по п.1, о т л и ч а ю— шийся тем, что площадь отрывного элемента выбирают не менее площади покрытия.

5,1

3. Способ по п.1, о т л и ч а ю— шийся тем, что нагрев отрывного элемента осуществляют путем пропускания через него электрического тока.

504579 6

4. Способ по пп. 1 и 3, о т л ич а ю шийся тем, что между элементом и покрытием размещают теплои электроизолирующую накладку.

Фие. 2

1504579

Составитель А.Балаева

Техред A. Кравчук Корректор. O,Êðàâöoâà

Редактор М.Циткина

Заказ 5246/45 Тираж 789 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101