Способ изготовления демпфера ультразвукового преобразователя

Иллюстрации

Показать всеРеферат

Изобретение относится к неразрушающему контролю. Целью изобретения является улучшение качества демпфера за счет обеспечения постепенного изменения его структуры по высоте от мелкозернистой до крупнозернистой. Для изготовления демпфера в форме 2 из диэлектрического материала, установленной на основании 1 из электропроводящего материала, размещают пьезопластину 3 с электродами 4 и 5 и заполняют форму расплавленными электропроводящим демпфирующим материалом 6, например сплавом Розе. В процессе охлаждения последнего до отверждения возбуждают в пьезопластине 3 ультразвуковые колебания резонансной частоты, за счет чего в зоне демпфера вблизи пьезопластины образуется мелкозернистая структура, которая не препятствует отводу колебаний в демпфер из пьезопластины в процессе работы преобразователя. Поверхность конечной части демпфера формируют под давлением и крышкой 7 из теплопроводящего материала, за счет чего в конечной части демпфера образуется крупнозернистая структура, хорошо рассеивающая ультразвуковые колебания. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИЛЛИСТИЧЕСНИХ

РЕСПУБЛИК

09) (l t) 1 !

ГОСУДАРСТВЕННЬ) Й КОМИТЕТ

ПО ИЗОЬРЕтЕНИЯМ И ОТНРЫтИЯМ

ПРИ ГКНТ ОСО (2i) 4383612/25-28 (22) 25,02.88 (46) 30.08,89, Бюл, lb 32 (71) Каунасский политехнический институт им. Антанаса Снечкуса (72) П,-Б.П,Милюс, А,А.Владишаускас и Л,В,Янявичюс (53) 620,179,16. (088.8) (56) Авторское свидетельство СССР

& 888029, <л, С 01 N 29/04, 1979. (54) СПОСОБ ИЗГОТОВПБНИЯ ДЕ ъ1ФЕРА

УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ (57) Изобретение относится к нераз— рушающему контролю. Целью изобретения является улучшение качества демпфера за счет обеспечения постепенного изменения е-.о структуры по высоте от мелкозернистой дс крупнозернистой. Для изготовления демпфера в форме 2 иэ диэлек-.рического материала„ установленной HB основании 1 из (5l) Q 0 01 N 29/00 // Н 04 К 17/00 электропроводящего материала, размещают пьезсгласт.- ну 3 с электродами

4 и 5 и заполняют форму 2 расплавленными электропроводящим демпфирующим материалом б, например сплавом Розе. В процессе охлаждения послед»его до отверждения возбуждают в пьезаплгстине 3 ультразвуковые колебания резонансной .-астоты, за счет чего в зоне демпфера вблизи пьеэопласт»»ы образуется мелкозернистая структура, которая не прегятствует отводу колебаний в демпфер из г,ьезо-гласти ы в .-.роцессе рабаты преобра" зовгтеля. Поверхность конечной части демпфера фо-змируют под давлением крышкой 7 из теплопроводящего материала, за счет чего в конечной части демпфера образуется крупнозернистая структура, хорошо рассеиваю щгщая ультразвуковые колебания. 1 ил.

4605 4

3 150

Изобретение относится к неразрушающему контролю и может быть исполь- зовано для изготовления демпфера ультразвукового преобразователя из электропроводящего демпфирующего материала.

Целью изобретения является улучшение качества демпфера за счет обеспечения постепенного изменения его структуры по высоте от мелкозернистой до крупнозернистой.

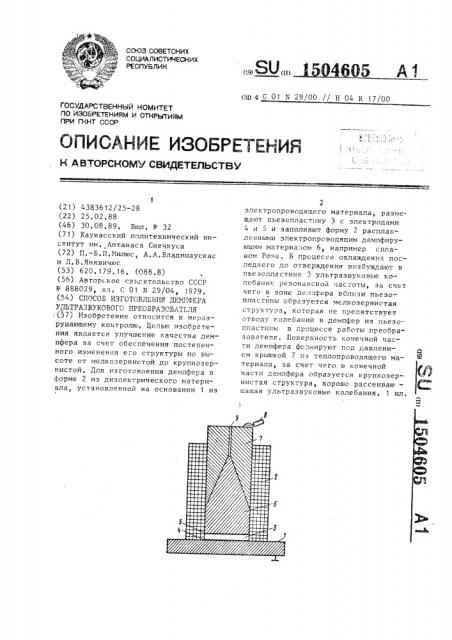

На чертеже изображена схема реализации способа изготовления ультразвукового преобразователя, На схеме показаны основание 1, изготовленное из электропроходящего материала, форма 2, выполненная из диэлектрического материала и размещенная на основании, пьезопластина 3 с электродами 4 и 5, размещен. ная в форме на поверхности основания, электропроводящий демпфирующий материал 6, крышка 7 из тепло- и электропроводящего непаяющегося материала с токопроводом 8, центральным отверстием 9 и полостью, внутренняя поверхность которой повторяет требуемую форму наружной поверхности демпфера.

Способ осуществляется следующим образом.

Устанавливают на основании 1 форму 2. Подготавливают свободную поверхность электрода 5 пьезопластины

3 для пайки и размещают пьезопластину 3 с электродами 4 и 5 в форме 2 так, чтобы электрод 4 контактировал с основанием 1. Заполняют форму 2 на 5 — 10 мм по высоте кусочками лег- коплавкого электропроводящего демпфирующего материала, например сплава

Розе, и расплавляют их, например, с помощью электропаяльника, Добавляют порциями кусочки сплава Розе и расплавляют их. После заполнения формы

2 на 3/4 расплавленным сплавом Розе в нее вставляют крышку 7 и под давлением перемещают ее вниз до полного заполнения полости расплавленным материалом, о чем свидетельствует появление демпфирующего материала в отверстии 9. Вследствие этого демп- фер приобретает требуемую форму, Отверстие 9 служит для удаления воздуха, находящегося между крьппкой и сплавом, Так как крышка выполнена из теплопроводяшего материала, то сплав Розе, контактирующий с ним, 5

45 быстро остывает, вследствие чего вблизи крышки в материале демпфера формируется крупнозернистая структу" ра 4

В процессе охлаждения расплавленного электропроводящего демпфирующего материала б до полного его отверждения в пьезопластине 3 возбуждают ультразвуковые колебания, резонансной частоты, Для этого к крьппке 7 подсоединяют токопровод 8, но которому электрический сигнал от генератора (He показан} поступает через крышку, выполненную из электропроводящего материала, и демпфируюший материал 6 на электрод 5 пьезопластины 3, При этом электрод 4 пьезопластины 3 находится в контакте с основанием 1, которое соединено с генератора, Генератор настраивают так, чтобы B пьезопластине возбуждались ультразвуковые колебания резонансной частоты, Механи" ческие колебания максимальной амп, Г литуды воздействуют на остывающий расплавленный демпфирующий материал б, что способствует дегазации демпфирующега материала и образованию большого числа кристаллизационных центров вблизи пьезопластины 3.

Вследств и этого в материале демпфера зблизи пьезопластины образуется мелкозернистая структура. Так как расплавленный и отверждающийся материал. имеет большое з атухание-ультразвуковых колебаний, то с отдалением от пьезопластины 3 их амплитуда падает,. Поэтому ультразвуковые колебания ".е влияют на формирование внутренней структуры конечной части демпфера, После отверждения демпфи" рующего материала пьезопластину 3 с

-атовым демпфером 6 вынимают из формы 3, В процессе работы прЕобразователя ультра:-вуковые колебания вследствие налич:-я мелкозернистой структуры, -.рактически не создающей акустических шумов, хорошо отводятся в материал демпфера и рассеиваются кр пна ернистой структурой конечной части демпфера, Таким образом, способ обеспечивает улучшение качества демпфера из злектропроводяще-о демпфирующего материала.

504605

Составитель М,Андреева

Корректор О.Ципле

Редактор И.Рыбченко Техред М.Дидык

Заказ 524!/46 Тираж 789 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент™, г.ужгород, ул. Гагарина,101

S 1

Ф о р м у л а и з о б р е т е н и я

Способ изготовления демпфера ультразвукового преобразователя, заклю" чающийся в том, что пьезопластину с подготовленной для пайки поверхностью, размещают в форме, заполняют последнюю расплавленным электропроводящим демпфирующим материалом и охлаждают его до отверждения, о т— л и ч а ю шийся тем, что, с целью улучшения качества демпфера за счет обеспечения постепенного изменения его структуры по высоте от мелкозернистой до крупнозернис-,îé, во время охлаждения расплавленного электропроводящегп демпфирующего ма-

5 териала до полного его отверждения в пьезопластине возбуждают ультразвуковые колебания резонансной частоты, а ппьерхность демпфера, противолежащую поверхности, контактирующей с пьезопластиной, формируют под давлением крышкой из теплопроводящего материала,