Трубогибочный станок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением , в частности, к устройствам для холодной гибки труб, и может найти применение в котлостроении, теплоэнергетике, коммунальном хозяйстве и других отраслях. Цель изобретения - повышение производительности. Ось шаблона выполнена разъемной. На каждой части оси имеются храповые упоры, резьбовые и гладкие участки, обеспечивающие надежную фиксацию частей оси одну относительно другой в процессе работы станка. Верхняя часть оси вместе с верхней частью шаблона установлена с возможностью вывода из рабочей зоны по окончании гибки. Производительность повышается за счет быстрого съема верхней половины шаблона по окончании процесса гибки. 5 ил.

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

В 21 D 7 02 (5И 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (61) 1409374 (21) 4229460/25-27 (22) 17.04.88 (46) 07.09.89. Бюл. № 33 (72) С. К. Санников, 1О. К. Кузьмин, В. Н. Круглов и Ю. Ф. Завитаев (53) 621.774.63 (088.8) (56) Авторское свидетельство СССР

¹ 1409374, кл. В 21 D 7/02, 1986. (54) ТРУБОГИБОЧНЫЙ СТАНОК (57) Изобретение относится к обработке металлов давлением, в частности к устройствам для холодной гибки труб, и может найти применение в котлостроении, Изобретение относится к обработке металлов давлением, в частности к устройствам для холодной гибки труб, может найти применение в котлостроении, теплоэнергетике, коммунальном хозяйстве и других отраслях и является усовершенствованием изобретения по авт. св. № 1409374.

Целью изобретения является повышение производительности станка за счет упрощения съема изделия.

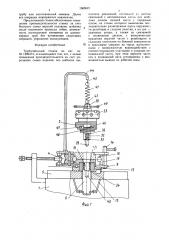

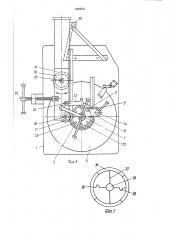

На фиг. 1 показан станок, вид сбоку, частичный разрез; на фиг. 2 — то же, вид сверху; на фиг. 3 — втулка верхней части оси, вид со стороны торца; на фиг. 4 — цилиндрический паз нижней части оси, вид со стороны торца; на фиг. 5 — профиль ручья шаблона.

Трубогибочный станок состоит из стани; ны 1, на которой установлен поворотный гибочный шаблон 2, выполненный из двух дисков: верхнего 3 и нижнего 4, при этом верхний диск 3 установлен с возможностью возвратно-поступательного настроеч„„SU» 1505621 А 2 теплоэнергетике, коммунальном хозяйстве и других отраслях. Цель изобретения — повышение производительности. Ось шаблона выполнена разъемной. На каждой части оси имеются храповые упоры, резьбовые и гладкие участки, обеспечивающие надежную фиксацию частей оси одну относительно другой в процессе работы станка. Верхняя часть оси вместе с верхней частью шаблона установлена с возможностью вывода из рабочей зоны по окончании гибки. Производительность повышается за счет быстрого съема верхней половины шаблона по окончании процесса гибки. 5 ил. ного перемещения относительно диска 4. Нижний диск 4 жестко соединен с шестерней 5, вращаемой от привода (не показан), а также жестко соединен с нижней частью 6 оси 7 и прижимом 8 трубы.

Прижим 8 включает нижнюю 9 и верхнюю

10 серьги и ограничитель 11, фиксирующий положение прижима 8 и верхнего диска 3. С нижним диском 4 н шестерней

5 прижим 8 соединен основанием 12. Нижняя часть 6 оси 7 соединена с шестерней 5 посредством кронштейна 13. Прижим трубы 8 снабжен эксцентриком 14, с помощью которого заготовка обжимается сухарями 15 и 16 прижима 8.

На станине 1 размещен направляющий узел, содержащий сменный ролик 17 на оси 18, используемый для гибки труб небольшого диаметра, и направляющий ролик 19 на второй оси 20, используемый для гибки труб большого диаметра. Концы осей 18 и 20 роликов 17 и 19 закреплены пластинами 21. На верхней пластине 21

1505621

3 за креплен стопор 22 прижимной гайки

23, положение стопора 22 регулируется болтом 24, Выступ стопора 22 размещен в одном из углублений 25 прижимной гайки 23. Углубления 25 расположены р 1 вномерно по окружности га йки 23.

Ручей на цилиндрической поверхности диск< в 3 и 4 имеет рабочую поверхность, очерченную в виде сопряженных с двумя п раллельными прямыми 26 полуокружносте" 27. Длина и параллельных прямых 26 10 св1язана с диаметром D полуокружности 27 со отношением й)0,1 D. Шаг резьбы гайки

2Я выбирается таким, чтобы при гибке в кс нце цикла полностью выбирался зазор между диском 3 и 4. Пластины 21 вместе< с роликами 17 и 19 с помощью в< нта 28 могут поворачиваться вокруг ос и 29. Ось 7, кроме нижней части 6, имеет верхнюю часть 30, несущую прижимную гайку 23 и верхний диск 3.

Нижняя часть 6 оси 7 выполнена с ци- 20 л 1ндрическим торцовым пазом 31, а верхи )я часть 30 оси 7 — с входящим в п 1з 31 концом 32. На торце конца 32 и: дне паза 31 выполнены храповые упорф 33 н 34 для обеспечения надежной передачи вращающего момента от шестерн< 5 через часть 6 оси 7 к верхней ч4сти 30 оси 7 при гибке заготовки.

Нв цилиндрических поверхностях паза 31 и .конца 32 выполнены участки 35 и 36 силовой резьбы, разделенные гладкими участками 37 и 38, ширину последних вып<)лняют немного большей размеров резьбовых участков 35 и 36. Например, угловс)й размер участков 35 и 36 может быть вн1бран немного меньше 90, а угловой у)астков 37 и 38 — немного больше 90 .

На конце 32 имеется палец 39 для центр<явки частей оси, повышения жесткости их соединения. В пазу 31 по оси выполнено углубление 40 для размещения пальцЭ 39. Вершины храповых упоров 33 и 34 л

Кронштейн может быть закреплен на станк

o<, è 7 установлены ручки 45 для возврати<р-поступательнога перемещения и осевого вращения верхней части 30. Верхний диск 3 удерживается на верхней части 30 оси 7 с помощью стопорного кольца 46. В диске 50

3 снизу выполнен кольцевой паз 47 для размещения в сжатом состоянии пружины 48, рвзжимающей диски 3 и 4. Вплотную к вертикальным граням храповых упоров 34 нижней части 6 оси 7 укреплены стопоры 49, расположенные в диаметральной 55 ппоскости и равные высоте упоров 34.

Соответственно, на храповых упорах 33 выполнены углубления 50 для размещения с)опоров 50.

Трубогибочный станок работает следующим образом.

Под диаметр заготовки подбирают дискн

3 и 4 и ролик 17 с ручьями, равными диаметру заготовки, и устанавливают их на станок. При этом диск 3 фиксируют на верхней части 30 оси 7 с помощью стопорного кольца 46. В прижиме 8 устанавливают сухари с отверстием под диаметр заготовки. Посредством ручек 45 конец

32 заводят в паз 31, при этом резьбовые участки 35 и 36 скользят по гладким участкам, а палец 39 входит в углубление 40. Когда два храповых упора 33 конца 32 упрутся в стопоры 49, поворотом ручек 45 разворачивают часть 32 по часовой стрелке, в это время наклонные плоскости храповых упоров 33 скользят по наклонным поверхностям храповых упоров 34, а участки 35 входят в зацепление с участками 36, Повернув ручки 45 на 90, обеспечивают надежное соединение частей 6 и 30 оси 7 (при этом стопоры 49 оказываются утопленными в углубления 50).

Прижимную гайку 23 устанавливают по высоте на резьбе верхней части так, чтобы образовать нужный зазор между дисками 3 и 4 (сохраняет зазор пружина 48) . Выступ стопора 22 размещают в одном из углублений 25, фиксируя гайку 23. Заготовку зажимают в сухарях зажима 8, винтом 28 поворачивают пластины 21 на оси 29, подводя к заготовке ролики 17 и 19.

Включают привод, который начинает вращать против часовой стрелки шестерню 5, а вместе с ней нижнюю часть 6 оси и соединенную с ней храповыми упорами 33 и 34 и резьбовыми участками 36 и 35 верхнюю часть 30 оси 7. Жестко соединенные с нижней частью 6 и шестерней 5 посредством основания 12 зажим 8 и нижний диск 4 также вращаются по часовой стрелке. при этом зажим 8 своим ограничителем 11 вращает и верхний диск 3.

Гайка 23 при вращении верхней части 30 удерживается выступом от вращения, тем самым навинчиваясь на резьбу верхней части

30 оси 7 и сближая диск с нижним диском 4 (ружина 48 при этом располагается в кольцевом пазу 47. После изгиба заготовки на требуемый угол концевым выключателем останавливается привод.

Привод включают на вращение по часовой стрелке, при этом гайка 23 выступом удерживается от вращения, а верхняя часть 30 вращается по часовой стрелке, сообщая гайке 23 перемещение по оси. Под действием пружины 48 диск 3 отходит от нижнего диска 4. После останова привода ручками 45 поворачивают верхнюю часть 30 оси 7 против часовой оси на 90, что выводит резьбовые участки 35 и 36 и зацепления один с другим. В этот момент пружина 41 поднимает верхнюю часть 30 с диском 3 и гайкой 23 вверх, освобождая согнутую

1505621

5 трубу или изготовленный змеевик. Далее все операции повторяются аналогично.

Предлагаемый станок обеспечивает повышение производительности станка за счет быстрого съема верхней половины шаблона после окончания процесса гибки, возможность изготовления змеевиков из длинномерных труб без применения сварочных операций, упрощение эксплуатации.

Формула изобретения

Трубогибочный станок по авт. св. № 1409374, отличающийся тем, что, с целью повышения производительности за счет упрощения съема изделия, ось шаблона вы6 полнена разъемной, состоящей из жестко связанной с неподвижным вдоль оси шаблона диском нижней части с торцовым пазом, на стенке которого выполнены последовательно размещенные вдоль окружности резьбовые и гладкие участки, а на дне— храповые упоры, и также из связанной с подвижным диском, с возможностью вращения верхней части с резьбовыми и гладкими участками на боковой поверхности

10 и храповыми упорами на торце, выполненными с возможностью взаимодействия с соответствующими участками и упорами неподвижной части, при этом верхняя часть оси и подвижный диск установлены с возможностью вывода из рабочей зоны.

1505621

1505621

Составитель В. Григорьева

Редактор И. Шулла Техред И. Верее Корректор С. Черни

Заказ 5308/9 Тираж 693 Поди исное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская, наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 1О1