Способ изготовления профильного колеса

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий в форме профилированных тел вращения, например колес для сельскохозяйственных машин и механизмов. Цель изобретения - снижение трудоемкости изготовления колеса. Заготовки 2 для обода колеса 1 изготавливают вытяжкой по внутренней части в виде шарового пояса, по периферийной в форме тороидального кольца, а среднюю часть в форме плоского кольца. Затем на тороидальной части раскатывают кольцевую канавку глубиной (1,2-0,6)S и шириной (2-5)S , где S -толщина заготовки в зоне раскатки. Одновременно на внутренней поверхности тороидального кольца раскатывают кольцевой выступ шириной (4-10)S . При этом толщину стенки заготовки по вершинам канавки и выступа выполняют в пределах (0,6-0,8)S . Изготовленные заготовки 2 собирают в колесо, центрируют по ступице 16, сваривают их между собой встык и с центрирующей ступицей 16.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 21 Н 1 06

3ЖИ")М3 ф я ;; ... ", i ll

Б;-, Ь.Г г (д .: -А

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСН0МУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4226219/30-27 (22) 08.04.87 (46) 07.09.89. Бюл. ¹ ЗЗ (71) Ждановский филиал Кировоградского проектно-конструкторского технологического института «Почвомаш» (72) Л. Б. Говардовский, C. С. Еременко, А. Э. Ковальчук, И. Э. Ковальчук, В. И. Горячко, А. Н. Мигаль, В. И. Ройтберг и Л. И. Майданик (53) 62! .771.29 (088.8) (56) П атент Великобритании № 1484001, кл. В 2 Н 1/04, 24.08.77. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНОГО КОЛЕСА (57) Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий в форме профилированных тел вращения, например колес для сельскохозяйственных машин и

„„SU „„1505648 A 1

2 механизмов. Цель изобретения — — снижение трудоемкости изготовления колеса. Заготовки 2 для обода колеса 1 изготавливают вытяжкой по внутренней части в виде шарового пояса, по периферийной в форме тороидального кольца, а средшою часть в форме плоского кольца. Затем на тороидальной части раскатывают кольцевую канавку глуоиной (1,2--06) S и шириной (2 — -5) S, где S - толщина заготовки в зоне раскатки. Одновременно на внутренней поверхности тороидального кольца раскать1вают кольцевой выступ пшриной (4 — -1О)

При этом толщину стенки заготовки по вершинам канавки и выступа выполняют в пределах (0,6 — 0,8) S. Изготовленные заготовки 2 собирают в колесо, центрируют по ступице 16, сваривают их между собой встык и с центрирующей ступицей 16 колеса !. 5 ил.

1505648

Изобретение относится к обработке,металлов давлением и может быть использовано при изготовлении изделий в форме профилированных тел врашения, например колес для сельскохозяйственных машин и механизмов.

Целью изобретения является снижение трудоемкости изготовления колес.

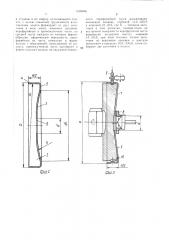

На фиг. 1 показано изготавливаемое по предлагаемому способу колесо, общий вид; на фиг. 2 — заготовка половины колеса, полученная после операци штамповки; на фиг. 3 — заготовка в период раскатки; на фиг. 4 — параметры заготовки, получаемые в процессе штамповки; на фиг. 5 параметры заготовки, получаемые в процессе раскатки.

Способ изготовления профильного колеса ! (фиг. !) включает вытяжку в штампе для одного колеса двух заготовок 2 в виде колец наружным диаметром D с внутренним отверстием d и высотой Н/2 (фиг. 2). Среднюю часть каждого кольца 2 вытягивают

1 в форму шарового пояса 3 радиусом кривизны К, размер шарового пояса 3 ограничен диаметром dI. Периферийную часть кольца 2 вытягивают в форму тороидального кольца 4 с радиусом кривизны RI.

Промежуточную часть заготовки калибруют в форме плоского кольца 5. Окончательный размер отверстия 6 получается в процессе вытяжки и не требует последуюшей доработки.

После операции штамповки заготовку устанавливают на оправку 7, (фиг. 3), фиксируют ее положение упорным фланцем

8 и поджимают заготовку к оправке роликом 9, который располагают в одной гиоскости с канавкой 10, выполненной на наружной поверхности оправки 7, Вращая оправку 7 и поджимая ролик

9 к заготовке, на ее наружной поверхности раскатывают кольцевую канавку 11 на глубину hI= (1,2 — 0,6) S, где S — толшина заготовки в зоне раскатки (фиг. 5), ширина канавки 11 после раскатки должна быть BI — — (2 — 5) S. Одновременнор на внутренней поверхности тороидального кольца в плоскости канавки раскатывают кольцевой выступ 12 шириной В =(4 — 10) S. При этом толщину стенки заготовки по вершинам канавки и выступа выполняют в пределах

h2=(0,6 — 0,8) S. Переход поверхности кольцевой канавки !1 к наружной поверхности

13 тороидального кольца 4 формируют в виде излома 14, а переход поверхности выступа 12 к внутренней поверхности тороидального кольца — в виде радиусного сопряжения 15.

После раскатки осушествляют сборку заготовок 2 в колесо, центрируют по ступице 16, сваривают их между собой встык и с центрируюгцей ступицей 16 колеса 1.

1О

Формирование перехода поверхности кольцевой канавки 11 к наружной поверхности

13 тороидального кольца 4 под острым углом обусловлено тем, что при эксплуатации колеса на влажной и ры;лой почве излом поверхности обеспечивает повышение устойчивости колеса, снижение его осевого смешения.

Пример 1. Изготавливают колесо 1 с наружным диаметром Р=500 мм, размер обода колеса Н=140 мм. Наружный диаметр ступицы d=84 мм. Обод колеса в форме тороидального кольца с радиусом кривизны

R=500 мм.

В ка честве заготовки используют л ист из стали 10, из которого вырубают плоское кольцо с наружным диаметром О605 мм, и внутренним диаметром О81,5 мм. Производят вытяжку в штампе каждой кольцевой заготовки 2 в форму половины колеса, при этом внутреннюю часть каждого кольца

2 вытягивают в форму шарового пояса 3 с радиусом кривизны R==750 мм, а периферийную — в форму тороидального кольца

4 диаметром 500 мм и радиусом кривизны

R=500 мм, при этом среднюю часть кольцевой заготовки 2, расположенную между тороидальным кольцом и шаровым поясом, калибрук>т в форме плоского кольца 5 с внутренним диаметром 390 мм, сопрягаюшегося с тороидальным кольцом 4, радиус сопряжения R=15 мм. В результате вытяжки получают заготовку половины колеса высотой 70 мм, при этом диаметр отверстия

6 в процессе вытяжки увеличивается до

84 — 84,8 мм, что в пределах допуска на размер 84 по квалитету 14. В случае необходимости заготовку 2 торцуют на размер

Н/2=70 мм.

При правильно подобранных параметрах заготовки необходимость торцовки может возникнуть только в случае предельного износа рабочих поверхностей штампа.

После операции штамповки кольцевую заготовку 2 устанавливают на оправку 7, фиксируют положение заготовки 2 упорным фланцем 8 так, что заготовка 2 имеет возможность смещаться в радиальном направлении на оправке 7 и не перемешается в осевом направлении. Заготовку 2 поджимают к оправке 7 роликом 9 и начинают вращать оправку 7 совместно с заготовкой

2, постепенно поджимая ролик 9. На наружной поверхности оправки 7 выполнена кольцевая канавка 10, форма и размеры которой соответствуют форме и размерам кольцевого выступа 12 (фиг. 5). Форма и размеры наружной поверхности ролика 9 соответствуют форме и размерам кольцевой канавки 1, которую необходимо получить на наружной поверхности тороидального кольца 4.

Толщина заготовки в зоне раскатки

5=-4 мм. Кольцевую канавку 11 раскаты1505648 вают на глубину (1,2 — 0,6) S, т.е. на глубину

4,8 — 2,4 мм. Канавка 11 раскатывается на ширину (2 — 5) S или 8 — 20 мм. Одновременно с канавкой 11 раскатывается кольцевой выступ 12 в плоскости канавки 11 шириной (4 — 10) S или 16 — 40 мм. При этом

h =(0,6 — 0,8) S или 2,4 — 3,2 мм. Переход поверхности кольцевой канавки 11 к наружной поверхности 13 тороидального кольца 4 формируют в виде излома 14, а переход поверхности выступа 12 к внутренней поверхности тороидального кольца 4 — в виде сопряжения 15.

При раскатке кольцевой канавки 11 и выступа 12 обеспечивается равномерное уплотнение металла в зоне канавки — выступ, при этом в процессе раскатки металл перераспределяется из канавки в выступ, не изменяя геометрии тороидального кольца 4.

Диаметр D увеличивается в процессе раскатки с 500 мм до 502 — 505 мм, размер

Н/2 изменяется в пределах +-1 мм. Это позволяет производить изготовление колеса из двух заготовок после раскатки без Hv доработки. Две заготовки 2 собирают в колесо, центрируя по ступице 6, сваривают Нх между собой встык и с центрирующей ступицей колеса.

Пример 2. Изготавливают колесо аналогично примеру 1. Кольцевую канавку 11 на наружной поверхности тороидального кольца раскатывают па глубину более 1 2 т.е. более 4,8 мм.

В процессе раскатки в результате черезмерного наклепа металла образуются трещины в перемычке металла, соединяющей вершины канавки 1 и выступа 12.

При 1(ер 3. Изготавливают колесо 1 аналогично примеру 1. Кольцевую канавку !1 на наружной поверхности тороидального кольца раскатывают на глубину менее 0,6 S, т.е. менее 2,4 мм.

В процессе раскатки при глубине канавки 11 23 мм и менее не обеспечивается заполнение металлом заготовки профиля канавки в оправке 7, при этом не обеспечивается наклеп и упрочнение металла в зоне канавки 11, В результате жесткость колеса 1 незначительно отличается от жесткости колеса бнз раскатанной канавки. Колесо в процессе эксплуатации деформируется, в результате появляются ударные нагрузки, пр(оскальзывание при взаимодействии колеса с грунтом и интенсивный абразивный износ в зоне нарушенной геометрии колеса, что приводит к низкой эксплуатационной стойкости колеса.

Пример 4. Изготавливают колесо аналогично примеру 1. Кольцевую канавку 11 на наружной поверхности тороидального кольца раскатыва!от на ширину менее

2S, т.е. менее 8 xi xi. В процессе раскатки заготовки колеся 1 при ширине канавки

3С

7,9 мм н менее наблк>дастся псрсмсгцсние зон наклепа н3 боковые повсрхности канавки 11, а в средней части преобладают растягиваю)цие усилия, что приводит к появлению трещин в средней части канавки !1.

Пример 5. Изготавливают колес0 аналогично примеру 1. Кольцевая канавка 1 на наружной floBcpxllOcTH тороидального кольца шириной более 5S, т.е. более 20 мм.

В процессе раскатки заготовки колеся при ширине канавки более 20 мxl наблюдается нарушение геометрии тороидального кольца в сторону увеличения диаметра D с 500мм до 540 — 550 мм, что в дальнейшем приводит к интенсивному износу колеса 13 средней части его обода.

Пример б. Изготавливают колесî àíà10гично примеру 1, толшина стенки Ilo вершинам канавки и выступа hi менее 0,6S (2,4 мм). Прп этом снижаются прочность и жесткость колеса в зоне канавки 11 и выступа 12, увеличивается вероятно 1ь деформации колеса в процессе его эксплуатации, что приводит к интенсивному аоразивному износу в зоне нарушеннои геометрии колеса.

Пример 7. Изготавливают колесо аналогично примеру !. При этом h более 0 HS (3,2 мм). При высоте выступа более 3.2 мм наблюдается появление трешин н3 повс рхности выступа, особенно в зоне его вершины. .у!еханическая прочность колеса снижается, нарушается его геометрия н, как результат, повышается абразивный износ.

При. ttcð 8. 11зготавлн13ают колесо аналогично примеру 1. Кольцевой выступ 12 имеет ширину менее 4S (16 мм). При ширине выступа 12 менее 6 xlxl происходит черезмерное уплотнение боковых поверхностей канавки 1 и выступа 12 н недостаточное уплотнение материала в районе вершины

12. В pC 3X,I T;IT(. Наб, I K);(310T( сколы металла Н3 боковой H(313epx«oc канавки 1! и выступа 12, Оорыв xlcT lлла в зоне перехода тороидального кольца в кол),невой выступ 12, что ведет к неус траннмому браку при изготовлении колес.

При.!(ер 9, Изготавливают колесо аналогично примеру 1. Кольцевой (зыступ 12 имеет ширину более 10S (40 мм). 1!ри шпрHнc выступа более 40 мм так же, как и в примере

5, наблюдается нарушение геометрии торои дал ьно го ко I hi(3 в c Topo H ó увеличения с го диаметра D до 530 — 540 мм.

Предлагаемый способ позволяеT снизит.: трудоем кость изготов.)ения Il<).>ого коле ;1 благодаря умс ньшеник) колич«ства техп010ги чески х ollc p3 ци11, Оо((и сtlt. IIHIO возмО жН О C т и Н С и О, 1 Ь 3 0 В 3 Н 11 Я В Hl С О l< О э ф (3() t. l(T 1113 111 1 х операций штамповки н раскатки в с шн<>м

TPXIIO,1OÃH 1(. СКО3! П!!К. 1с .

Ф(),().!(ули и:ин)ретени. t (..ll()c0t) изгOT()!3. Ненни;!рофн, !шгог0 ко, lt с)1, вк l)0 13!О!цн)l !и!cка i K ; )(i!! Ä! ((!;)! ; t )б< 1;!

1505648

8 и ступицы и их сварку, orëè÷à oè èéoÿ тем, что, с целью снижения трудоемкости изготовления, колесо формируют из двух загоТоВоК в виде колец, имеющих средню|о, периферийную и промежуточные части, на средней части каждого из которых формообразуют сферическую поверхность, периферийную их часть штампуют в форме кольца с образующей, выполненной по радиусу, промежуточную часть калпбрукiт H форме плоского кольца, на наружной поверхности периферийной части раскатывают кольцевую канавку глубиной (1,2...0,6) S и шириной (2...5) Я, где S — тол|цина заготовки в зонс раскатки, одновремеHHo на внутренней поверхности периферииной части формируют кольцевой высту;: шириной (4...10) S, при этом толгцину стенки заготовки по вершинам канавки и выступа выполпя|от в пределах (0,6...0,8) S, затем собирают две заготовки в колесо

1505648

Состав игел ь М. Лнтоши и

Редактор О. Гоаовач Техред И. Верее Корр< кг <р! I. Ворис<юи

За каз 5310/10 Ти раж 572 (1<>д<<ис

«...<т -<- <

БНИИПИ Государственного комитета <о изобретениям и открыл ним нри ГЕНТ C(..<.(113035, Москва, Ж вЂ” 35, Рау шскаи <<;<

Производственно-издательский комбинат «((ит< нт,), г. Ужго1,<) <, <, ! << <,<ри <ш, 1