Способ обработки концов изогнутых патрубков и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может найти применение при торцовке и калибровке изогнутых тонкостенных патрубков. Цель изобретения - повышение производительности и расширение технологических возможностей за счет обеспечения обработки тонкостенных патрубков и труб с различными углами гиба. Патрубок раздают за счет распора упругих колец 16 пуансонов клиновидного сечения давлением р, равным р=/1,9....2,0/ σ<SB POS="POST">3</SB> T/D, где Σ<SB POS="POST">T</SB> - предел текучести материала патрубка, T и D толщина стенки и диаметр конца патрубка соответственно. Обработка ведется на устройстве, содержащем две обрабатывающие головки 3 и 4 с торцовочными резцами 21 с приводами подачи и вращения резцов, пуансонами, выполненными в виде штока 13 с головкой 14 и втулки 15. Упругие кольца 16 размещены между головкой 14 и втулкой 15. Резец 21 и составляющие матрицу ролики 18 вращаются совместно. В момент отрезки стенка патрубка защемляется между упругим кольцом 16 и соседним роликом 18. Часть основания выполнена шарнирно подвижной относительно другой части с осью вращения, перпендикулярной плоскости изгиба патрубка и проходящей через пересечение осей штоков пуансонов. 2 с.п. 1 з.п.ф-лы. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ЮГОЯ:",:<

ГГ"hTi " Б

1- Ф .i

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPblTHRM

ПРИ ГКНТ СССР (21) 4263737/25-27 (22) 08.01.87 (46) 07.09.89. Бюл. № 33 (72) В. А. Михин (53) 621.774.63 (088.8) (56) Патент ФРГ № 2549671 кл. В 23 В 5/16, 1966. (54) СПОСОБ ОБРАБОТКИ КОНЦОВ

ИЗОГНУТЫХ ПАТРУБКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУШЕСТВЛЕНИЯ (57) Изобретение относится к машиностроению и может найти применение при торцовке и калибровке изогнутых тонкостенных патрубков. Цель изобретения — повышение производительности и расширение технологических возможностей за счет обеспечения обработки тонкостенных патрубков и труб с различными углами гиба. Патрубок раздают за счет распора упругих колец 16 пуанÄÄSUÄÄ 1505687 А 1

1511 4 В 23 D 21 00 В 21 D 41 00

2 санов клиновидного сечения давлением Р, равным Р=(1,9...2,0)о f/D, где о — предел текучести материала патрубка; t u D — толщина стенки и диаметр конца патрубка соответственно. Обработка ведется на устройстве, содержащем две обрабатывающие головки 3 и 4 с торцовочными резцами 21 с приводами подачи и вращения резцов, пуансонами, выполненными в виде штока 13 с головкой 14 и втулки 15. Упругие кольца 16 размещены между головкой 14 и втулкой 15.

Резец 2! и составляющие матрицу ролики 18 вращаются совместно. В момент отрезки стенка патрубка защемляется между упругим кольцом 16 и соседним роликом 18. Часть основания выполнена шарнирно подвижной относительно другой части с осью вращения, перпендикулярной плоскости изгиба патруб- Я ка и проходящей через пересечение осей штоков пуансонов. 2 с. н 1 а. и. ф-лы, 4 но. (/) 1505687

P=(1,9...2,0)o. i/D, где о

Изобретение относится к машиностроению и может найти применение при торцовке и калибровке изогнутых тонкостенных патрубков.

Цель изобретения — повышение производительности и расширение технологических возможностей за счет обеспечения обработки тонкостенных патрубков, а также за счет обеспечения обработки труб с разл ичны». и угла м и гиба.

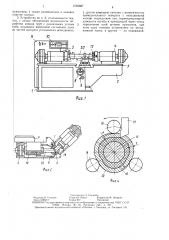

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — устройство с повернутой консолью, вид сверху; на фиг. 3 — схема обработки конца патрубка; на фиг. 4 — схема деформации стенки оболочки и распределения напряжений по сечениям.

Устройство для обработки концов изогнутых патрубков содержит основание 1, часть которого выполнена в виде консоли 2, шарнирно закрепленной посредством оси на неподвижной части основания 1, обрабатывающие головки 3 и 4, установленные на неподвижной части основания 1 и на подвижной части 2 с возможностью продольного перемешения по направляющим 5, поворотный стол 6, ось которого совмещена с осью вращения консоли 2, и механизм 7 зажима патрубка, установленный в центре поворотного стола 6 с во"можностью поперечного перемещения. Г1:,»п>1>от консоли 2 на требуемый угол изгиб; »;>>рубка производится механизмом (»е»оказан) при вращении маховика ч, я фиксация — зажимом 9.

Управление работой устройства производится с пульта 10 управления. Электрои гидроаппаратура размешены в шкафу 11, приводы продольного перемешения обрабатываюших головок 3 и 4 размещены на соответствуюших частях основания. Головки 3 и 4 выполнены с осевыми отверстиями, в которых размещены пуансоны 12. Пуансоны 12 выполнены в виде штока 13 с головкой 14, втулки 15, между которыми в кольцевой канавке с наклонными стенками установлено упругое кольцо 16 трапецеидального сечения

Головки 3 и 4 имеют патрон 17, на кулачках которого установлены ролики 18 с конусной заходной частью, совместно образующие матрицу 19, с регулируемым диаметром в зависимости от диаметра патрубка 20. Для сохранения центровки концов патрубка 20 относительно осей обрабатывающих головок 3 и 4 число роликов 18 матрицы 19 не менее трех. Непосредственно за одним из роликов 18 по направлению вращения на одном из подвижных кулачков патрона 17 установлен торцовочный резец 21, фиксируемый винтом 22. Вкладыш 23, входящий в механизм 7 зажима патрубка, штоки 13, втулки 15 и упругое кольцо 16 выполнены в виде сменного комплекта инструмента. Поворотный стол 6 соединен с подвижной частью 2 посредством шестерен конического дифференциала.

Устройство работает следуюц>. > и разом.

Маховиком 8 поворачивается консоль 2 на требуемый угол изгиба патрубка. при этом механизм 7 зажима патрубка зя счет конического дифференциала устанавливается по биссектрисе угла изгиба патрубка 20.

Устанавливаются в необходимое положение обрабатывающие головки 3 и 4 относительно центра поворотного стола 6. Оорябятывя«мый патрубок 20 уклядывае>х я н м> хянизм 7 зажима. Оси концов патрубк;»;> «>«з !!»Il«речного смешения механизма 7 зажима и» направляюшим поворогного стола 6 со»мешаются с осями обрабатыва>оши: го,>овок . и 4. Ролики 18 устанавливаются на исходныи диаметр конца обраба-,.ываемого нятрубка 20, резец 21 относите.>.но этого диаметр; > устанавливается на глубину резания, ря иную 0,85 — 0,90 толщины стенки пятрубкя 20 и фиксируется винтом 22.

С пульта 10 включается цикл обраб н к>

При этом пуансоны 12 вводятся в >»>.:ости кон>гов патрубка, затем производи гс; рязда >я у.>1>угих колец 16 до создания давления, ран и>л> предел текучести материала патрубка; — — толшина стенки патрубка;

D — внутренний диаметр пятрубк:,.

При этом патрубок 20 жестко >1»»>c,>1 «> ся на пуансонах 12. Включаются вра.:кн»« и осевое перемещение матрицы 19 Зя си«-, наличия конусной заходной части 1» лики 18 без значительного осевого усилия заводятся на упругодеформированные концы патрубка 20 и при дальнейшем осевом перемещении роликов и резца производится удаление припуска с концов патрубка и их калибрование.

Установка резца 21 на глубину резания, равную 0,85 — 0,90 толщины стенки патрубка, обеспе«ивает полное удаление внутреннего заусенца. Увеличение глубины резания более

0,9 толщины стенки приводит к подрезанию упругого кольца 16 резцом 21, а уменьшение глубины резания ниже 0,85 толшины приводит к образованию заусенца.

Не прекрашая врашения, ролики 18 и резец 21 отводятся назад в исходное положение. Снимается усилие раздачи упругого кольца )6, пуансоны 12 выводятся из полостей патрубка 20. Патрубок 20 вынимается из механизма 7 зажима. В механизм 7 зажима вставляется новый патрубок, при нажатии кнопки на пульте 10 цикл повторяется.

Указанное давление является оптимальным, так как повышение давления, например до 2,1д .i/D приводит к значительной раздаче диаметра патрубка по торцу его за счет течения материала при отводе роликов с конца патрубка. (. учетом воздействия вращающихся роликов увеличение диаметра после торцовки

1505687

ФГ 1р.га и зООрет ения

P= 1,9...2,0 llewò t/D составляет в 2,5 — 3,0 раза больше допустимого на патрубок для соединения их автомагической сваркой. После этого необходимо производить осадку конца патрубка и калибровать вновь, что требует времени на обработку в 2 — 3 раза бзльше, т. е. производительность обработки резко снижается.

При уменьшении давления, например, до 1,8d,.t/D наблюдается остаточная овальность концов патрубка, превышающая допустимую. Это объясняется недостаточностью временного воздействия суммарных напряжений от раздачи упругих колец и напряжений изгиба от вращаюшихся роликов наружной матрицы. Увеличение напряжений изгиба путем уменьшения диаметра обкатки вызывает вибрацию при обкатке и снижает качество торцовки. Увеличение времени обкатки у величивает цикл обработки вдвое, что снижает производительность обработки.

Пример. На устройстве обрабатывают предлагаемым способом патрубки из алюминиевого сплава с о =18 кгс/ 1м, диаметром 40 мм, толщиной стенки мм с углом изгиба 45 и 60 . Концы патрубка калибруют на длине 8 мм, припуск удаляют до 2,5 мм.

Осевая подача роликов и резца 0,1 мм/об при частоте вращения 800 об/мин. Общий осевой ход роликов и резцов 10 мм, пуансонов с упругим кольцом 30 мм, Наклон боковых стенок кольцевой канавки, образованной головкой штока и втулкой, 30 . Упругое кольцо с наружным диаметром 37 мм изготовляют из полиуретана, диаметр штока 13 под упругим кольцом 22 мм. При таком выполнении кольцевой канавки и кольца раздача его по диаметру без матрицы при том же осевом усилии увеличена с 2 до 6 мм (номенклатура обрабатываемых диаметров одним комплектом инструмента).

Осевое усилие на штоке выбирают из условия создания напряжений текучести в материале патрубка и ри деформации кольца длиной 8 мм, т. е. равной длине упругого кольца 16, и составляет 2,000 †25 кгс.

С учетом деформации упругого кольца из полиуретана давление распора кольца на длине 8 мм составляет 90 — 95 кгс/см, что соответствует давлению (1,9 — 2,0) о ° t/D.

Только в этих пределах получают время обработки с учетом переналадок на партию

1,5 мин, что в 4,0 — 4,5 раза меньше по сравнению с прототипом, и дополнительно устраняют операцию зачистки заусенцев. Наличие припуска по концам недеформируемого участка патрубка 20 снижают эти напряжения растяжения до напряжений упругого состояния материала. При вращении матрицы 19 воздействие роликов 18 на материал стенки патрубка вызывает дополнительные напряжения поперечного изгиба стенки и периодическое перераспределение напряжений по толшине 1 до напряжений текучести п7. Таким образом происходит выравнивание напряжений по всему периметру конца

55 патрубка, искажение цилиндричности конца патрубка устраняется с малой раздачей по диаметру. Овальность концов патрубков после обработки составляет не более 0,03 мм, раздача диаметра — 0,25+-0,03 мм и находится в пределах требований технических условий на изготовление унифицированных элементов трубопроводов, соединяемых автоматической сваркой.

Использование предлагаемого способа и устройства для обработки изогнутых патрубков обеспечивает по сравнению с известными возможность обработки тонкостенных патрубков с сокращением времени обработки до 4,5 раза, устранение зачистки заусенцев, уменьшение металлоемкости устройства на всю номенклатуру более 4,5 раза.

Кроме того, изобретение позволяет улучшить условия обслуживания устройства, произвести полную автоматизацию процесса обработки, увеличить диапазон обрабатываемых диаметров патруб.;ов без смены пуансонов в 2,5 — 3 раза.

1. Способ обработки концов изогнутых патрубков, включающий фиксацию патрубка перед удалением припусков, удаление припусков и калибровку по диаметру, Отличающийся тем, что, с целью повышения производительностии и рас ш ирен и я технологических возможностей за счет обеспечения обработки тонкостенных патрубков, калибровку и удаление припуска осуществляют одновременно путем приложения местного наружного усилия в зоне резания и внутреннего давления P величиной где о — предел текучести материала патрубка; — толщина стенки патрубка;

0 — диаметр конца патрубка, при этом глубину резания принимают, равной 0,85...0,9 толщины стенки патрубка.

2. Устройство для обработки концов изогнутых патрубков. содержа шее размещенные на основании две обрабатывающие вращающиеся головки с осевыми отверстиями, торцовые резцы, установленные по одному в держателях на соответствуюших головках с возможностью радиального перемещения, и пуансоны, установленные в отверстиях головок, отличающееся тем, что каждая головка снабжена равномерно распределенными вокруг ее оси опорными роликами, каждый торцовый резец установлен вслед за одним из роликов в направлении вращения головки, а каждый пуансон выполнен в виде штока с головкой и размешенной на штоке втулки, образующей совместно со штоком и его головкой кольцевую канавку трапецеидального сечения в осевой плоскости

1505687

9 10

20 б

5 10

Составитель Л. Ткаченко

Редактор О. Головач Техред И. Верес Ко р ректор М. Ш а рош и

За кгз 5358112 Ти рзж 831 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», r. Ужгород, ул. Гагарина, О! г(уансонов, а также размещенное в канавке 1пругое кольцо.

3. Устройство по п. 2, отличающееся тем, что, с целью обеспечения возможности обг1аботки концов труб с различными углами гиба, основание выполнено составным, одна нз частей которого установлена неподвижно, а другая шарнирно связана с возможностью принудительного поворота с неподвижной частью посредством оси, перпендикулярной плоскости изгиба и проходящей через точку

5 пересечения осей штоков пуансонов, при этом одна головка установлена на неподвижной части, а другая — на подвижной.