Стол для закрепления деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей на станках с ЧПУ, и позволяет расширить технологические возможности путем установки деталей различной конфигурации. В корпусе 1 с пазами и трубопроводами 3 размещены расположенные в шахматном порядке основные 9 и дополнительные гидроцилиндры, прихваты 4 и наладочные винты 5. В пазах корпуса 1 размещены балки 18, каретки 10 с поперечными пазами, в которых установлены ползуны 16 с подпружиненными прижимами, выполненными в виде штырей. Расстояние между штоками 17 соседних основных гидроцилиндров 9 больше расстояния L<SB POS="POST">2</SB> между осями штыря 15 и наладочного винта 5 в каждой каретке 10 не менее, чем на сумму радиусов R<SB POS="POST">1</SB> и R<SB POS="POST">2</SB> соответственно винта 5 и штока 17. В каретке 10 устанавливаются сменные приспособления 13. Перемещение оправки 21, закрепленной в шпинделе станка с ЧПУ, осуществляется по программе перемещения каретки 10 и ползунов 16 в двух взаимо перпендикулярных направлениях, в результате чего обеспечивается перестройка стола для установки и обработки детали заданной конфигурации. 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

5 4 В 23 Q 3/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А 5TOPGHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

llO ИЗОБРЕТЕНИЯ Я И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4192337/25-08 (22) 09.02.87 (46) 07.09.89. Бюл. № 33 (72) В. Н. Пустовойт и Н. Э. Тернюк (53) 62.229.329 (088.8) (56) Авторское свидетельство СССР № 929390, кл. В 23 Q 3/06, 1979. (54) СТОЛ ДЛЯ ЗАКРЕПЛЕНИЯ ДЕТАЛЕЙ (57) Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей на станках с ЧПУ, и позволяет расширить технологические возможности путем установки деталей различной конфигурации. В корпусе с пазами и трубопроводами 3 размещены расположенные в шахматном порядке основные 9 и дополнительные гидроцилиндры, прихваты 4 и наладочные винты 5. В па„„SU„„ I 505746 А1

2 зах корпуса 1 размещены балки 18, каретки 10 с поперечными пазами, в которых установлены ползуны 16 с подпружиненными прижимами, выполненными в виде штырей. Расстояние между штоками 17 соседних основных гидроцилиндров 9 больше расстояния L> между осями штыря 15 и наладочного винта 5 в каждой каретке 10 не менее, чем на сумму радиусов R и Rq соответственно винта 5 и штока !7. В каретке 10 устанавливаются сменные приспособления 13. Перемещение оправки 21, закрепленной в шпинделе станка с ЧПУ, осуществляется по программе перемещения каретки

10 и ползунов 16 в двух взаимо перпендикулярных направлениях, в результате чего обеспечивается перестройка стола для установки и обработки детали заданной конфигурации. 6 ил.

1505746

Изобретение относится к области обработки материалов резанием, .а именно к устройствам для закрепления деталей на станках с ЧПУ.

Целью изобретения является расширение технологических возможностей путем установки деталей различной конфигурации.

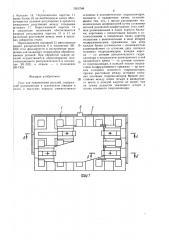

На фиг. 1 изображен стол, общий вид сверху; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — - разрез Б — Б на фиг. 1; на фиг. 4 — разрез  — В на фиг. 3; на фиг. 5 — 10 разрез à — Г на фиг. 4; на фиг. б разрез Д вЂ” Д на фиг. 5.

Каретки 10 снабжены пружинами 14, 1 подпружиненными прижимами, выполненными в виде штырей 15 и размещенными в их поперечных пазах ползунами 16.

Штоки 17 двух соседних крайних основных гидравлических цилиндров 9 соединены балками 18. В нижней плите размещены трубопроводы 3, соединяющие цилиндры 2 и 9 с многопозиционным распределителем 6 чередующимися рядами (дополнительных 2 и основных гидравлических 9 цилиндров, расположенных между собой в шахматном порядке) .

45

Дополнительные цилиндры 2 содержат силовые пружины 19, а гидроцилиндры 9— пружины 20. Штоки 8 этих цилиндров выполнены совместно с поршнями и снабжены ступенчатыми шейками (не показаны), ог- 50 раничивающими сжатие жестких силовых пружин !9 и перемещение самих штоков.

Прихкимные планки 7 расположены на одинаковом расстоянии от торцов этих шеек.

Многопозиционный распределитель б, соединенный с источником давления, имеет три 55 рабочих положения: ЗК-ОШ (зажим кареток

10 н 11 — отжим штоков 17 основных гидравлических цилиндров 9); 3К-ЗШ (за!

Стол для закрепления деталей содержит корпус 1 с выполненной сеткой пазов, 15 расположенных равномерно во взаимно перпендикулярных направлениях. В корпусе 1 по осям симметрии выступов, образованных пазами, встроены дополнительные пружинно-гидравлические прижимные цилиндры 2, выполнены трубопроводы 3 и установлены прихваты 4 с наладочными винтами 5.

Трубопроводы 3 соединены с источником давления рабочей жидкости (не показан) через многопозиционный распределитель 6.

Прижимные планки 7 расположены на ! штоках 8 дополнительных пружинно-гидравлических прижимных цилиндров 2. В корпусе по осям симметрии пазов встроены основные гидравлические цилиндры 9. В пазах корпуса 1 установлены попарно каретки 10 и 11 с .фиксирующими элементами ЗО

12 под сменные приспособления 13, располагаемые на этих каретках.

4 жим кареток 10 и 11 — зажим штока 17 основных гидравлических цилиндров 9);

ОК-ОШ (отжим кареток 10 и 11 — отжим штоков 17 основных гидравлических цилиндров 9) .

Основные гидравлические цилиндры 9 снабжены пружинами 20. Штоки 17 этих цилиндров выполнены совместно с поршнями и снабжены ступенчатыми шейками (не показаны), ограничиваюгцими перемещение штоков 17. Концы штоков 17 снабжены посадочными местами под балки 18.

Длина кареток 10 и 11 превышает расстояние между осями соседних пружинногидравлических прижимных цилиндров 2.

Эти каретки снабжены опорными плоскостями, контактирующими с верхней плоскостью корпуса 1 и базовыми плоскостями, центрирующими по пазам корпуса 1.

На каретках 10 и 1! имеются выступы, выполненные с одинаковой высотой для всех кареток, верхи ие плоскости которых расположены под прижимами 7, Размер по высоте выступов кареток 10 и 11 выполнен таким, чтобы обеспечить зажим этих кареток прижимными планками 7 и минимальный зазор между ними при крайнем верхнем положении штоков 8 дополнительных пружинно-гидравлических прижимных цилиндров 2. Это необходимо для обеспечения плавного, без заеданий, перемещения кареток 10 и 1!. Установленные на последних фиксирующие элементы 12 под сменные приспособления 13 расположены на одинаковых для всех кареток 10 и 11 расстояниях от торцов по перпендикуляру к длине кареток 10 и 11.

Наладочные винты 5 установлены в прихватах 4 параллельно осям штоков основных гидравлических цилиндров 9 и расположены по осям симметрии пазов корпуса

1. Длина этих винтов 5 и подпружиненных прижимов в ползунах 16 выполнена с таким расчетом, чтобы обеспечить зазор между ними и торцами штоков 17 основных гидравлических цилиндров 9 и балками 18 при крайнем нижнем положении штоков 17 и контактирование при верхнем положении штоков 17.

Подпружиненные прижимы 15 и наладочные винты 5 расположены на каретках 10 с межосевым расстоянием L, отличающимся от межосевого расстояния L2 двух осевых соседних штоков 17 основных гидравлических цилиндров 9 на величину, превышающую сумму радиусов Ri u Rã штыря

15 и штока 17 основного гидравлического цилиндра 9.

Каретки 10 установлены над штоками 17 основных гидравлических цилиндров 9, а каретки 11 — над балками 18.

Шпиндель станка (не показан) снабжен сменной оправкой 21, которая может взаимодействовать с многопозиционным рас1505746

5 пределителем 6 для переключения его позиций, с каретками 10 и 11 и ползунами !6.

Стол для закрепления деталей работает следующим образом.

В исходном положении на каретки 10 и 11 устанавливаются и закрепляются сменные приспособления 13 для обработки типовых деталей, например, планок. Многопозиционный распределитель 6 установлен в положение ЗК-ОШ. Каретки 10 и 11 прижаты к корпусу 1, штоки 17 основных гидравлических цилиндров 9 находятся в нижнем положении, образуя зазоры с наладочными винтами 5 и подпружиненными прижимами 15. Для переналадки стола в шпиндель станка устанавливается оправка 21 и вводится программа, например, для системы ЧПУ.

При включении станка происходит переналадка стола за счет движений стола станка и шпинделя по программе.

Оправкой 21 многопозиционный распреде литель 6 устанавливается в положении ОКО Ш.

Рабочая жидкость от источника питания через многопозиционный распределитель 6, трубопроводы 3, рабочие полости пружинногидравлических прижимных цилиндров.2 воздействует на поршни со штоками 8, перемещает их до упора с корпусом 1, сжимая при этом пружины 19. Закрепленные на этих штоках прижимные планки 7 освобождают каретки 10 и 11 от зажима; образуя зазоры с выступами кареток 10 и 11.

Оправка 21, работающая по программе, поочередно устанавливает каретки 10 до совмещения штырей 15 и штоков 17 основных гидравлических цилиндров 9. Установка происходит путем перемещения кареток 10 по пазам корпуса 1 под действием оправки 21 на одну из плоскостей, расположенных перпендикулярно продольным осям кареток на специальные гнезда. Плавное, без заеданий, перемещение кареток 10 и 11 обеспечивает работу стола при переналадке. Это достигается обеспечением требуемого зазора между прижимными планками 7 и выступами кареток 10 и 11, а также выполнением этих кареток по длине, величина которой превышает расстояние между осями двух соседних штоков 8 пружинно-гидравлических прижимных цилиндров 2.

Расположение фиксирующих элементов

12 (под сменные приспособления 13) на одинаковых для всех кареток 10 и 11 расстояниях от расположенных перпендикулярно продольным осям этих кареток плоскостям позволяет обеспечить точную установку кареток 10 и 11 при работе на станках с ЧПУ различных моделей. Такое расположение фиксирующих элементов 12 на каретках 10 и 11 позволяет упростить управляющие программы и производить переналадку стола на станках, не имеющих корректирующих систем.

6

Оправкой 21 многопозиционный распределитель 6 устанавливается в положение

ЗК-ОШ. Происходит зажим кареток 10 и 11 прижимными планками 7, после чего многопозиционный распределитель 6 устанавливается в положение ЗК-ЗШ.

Рабочая жидкость от источника давления через многопозиционный распределитель 6, трубопроводы 3, рабочие полости основных гидравлических цилиндров 9 воздействует на поршни со штоками 17, перемещая их вверх и сжимая пружины 20.

При этом перемещении совмещенный с одним из штоков 17 основного гидравлического цилиндра 9 подпружиненный прижим 15 перемещается тоже вверх, сжимая пружину 14, освобождает от зажима ползун 16. Оправкой 21 ползуны 16 настраиваются на требуемый размер, и затем многопозиционный распределитель 6 устанавливается в положение ЗК-ОШ. Настроенные на требуемые размеры ползуны 16 фиксируются прижатием к кареткам 10.

Возможность автоматизированной переналадки ползунов 16 обеспечивается размещением их вдоль поперечной оси кареток

10 и 11.

Разность межосевых расстояний L подпружиненных прижимов 15 и наладочных винтов 5 с межосевыми расстояниями двух соседних основных гидравл ических цилиндров 9 на величину, превышающую сумму радиусов штыря 15 Ri и штока 17

Rq основного гидравлического цилиндра 9, обеспечивает при перемещениях штоков 17 возможность настройки ползунов 16 без контакта с наладочными винтами 5 и, при совмещении наладочных винтов 5 с одним из штоков 17, производить механизированный зажим обрабатываемых деталей, не нарушая прижатия установленного на необходимый размер ползуна 16.

Оправкой 21 многопозиционный распределитель 6 устанавливается в положение ОКОШ. Каретки 10 и 11 освобождаются от прижима и устанавливаются оправкой 21 в заданное положение. При этом каретки

10 устанавливаются путем совмещения осей наладочных винтов 5 с одной из осей штоков 17, а каретки 11 — путем совмещения осей наладочных винтов 5 с балками 18.

Попарное расположение в каждом ряду кареток 10 над штоками 17, кареток 11 над балками 18 и наличие соединенных балками 18 двух крайних штоков 17 каждого ряда основных гидравлических цилиндров 9 обеспечивает бесступенчатую регулировку по длине каждого ряда каретками 10 и 11.

В зависимости от длины устанавливаемых деталей каретки 10 устанавливаются с совмещением оси наладочных винтов 5 с одним из штоков 17, а каретки 11 с совмещением осей наладочных винтов 5

1505746

<, балками 18. Перемещением кареток 11 доль балок 18 на необходимую длину обес11ечивается плавная регулировка в пределах

Межосевого расстояния между соседними истоками 17. Перестановкой кареток 10 следующие положения обеспечивается, лавная регулировка кареток 10 и 11 на азличные расстояния между ними в преде., ах габаритов стола.

Переключением оправкой 21 многопозицинного распределителя 6 в положение ЗКШ стол фиксируется в настроенном полоении для заданного типоразмера обрабатыаемых деталей. При обработке зажим деалей осуществляется переключением мноопозиционного распределителя 6 в положеие ЗК-ЗШ, а отжим — в положение

К-ОШ.

Формула изобретения

Стал для закрепления деталей, содержаий размещенные в шахматном порядке в разах и выступах корпуса соответственно основные и дополнительные гидроцилиндры, прихваты и наладочные винты, отличающийся тем, что, с целью расширения технологических возможностей путем установки деталей различной конфигурации, стол снабжен размещенными в пазах корпуса балками, каретками с поперечными пазами и установленными в поперечных пазах кареток ползунами с выполненными в виде штырей подпружиненными прижимами, при этом

10 каждая балка установлена с возможностью взаимодействия со штоками двух соседних основных гидроцилиндров, каждая каретка — со штоком дополнительного гидроцилиндра и посредством размещенного в ней

15 наладочного виНта — со штоком основного гидроцилиндра, а каждый ползун посредством подпружиненного прижима — со штоком соседнего основного гидроцилиндра, причем расстояние между штоками соседних основных гидроцилиндров больше рас20 стояния между осями штыря и наладочного винта в каждой каретке не менее, чем на сумму радиусов указанного штыря и штока основного гидроцилиндра.

1505746

1505746

1Ó

14

13

РО 17

ДОРА

Составитель A. Никифоров

Редактор Н. Бобкова Техред И. Верес Корректор Т. Малец

Заказ 5362/15 Тираж 894 Лодп исное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101