Способ получения сложных эфиров

Иллюстрации

Показать всеРеферат

Изобретение относится к эфирам карбоновых кислот , в частности, к получению сложных эфиров первичных спиртов, которые используются в пищевой и парфюмерной промышленности. Цель - интенсификация и упрощение процесса. Получение целевых продуктов ведут взаимодействием первичных спиртов с кислотами на стационарном слое катионита с азеотропной отгонкой воды и одновременно с рециклом реакционной массы. Температура кипения азеотропообразователя не должна превышать температуру кипения исходных компонентов и продуктов реакции. Скорость процесса возрастает в 4,5 раза, катализатор не разрушается и работает без снижения активности более 120 ч. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) 01! (ц 4 С 07 С 67/08

В .E".Ñ11! ËÖß

Il ATLi".Е Г:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

IlPN ГКНТ СССР (21) 4279424/23-04 (22) 08.06.87 (46) 07.09,89. Бюл. В 33 (71) Всесоюзный научно-исследовательский институт синтетических и натуральных душистых веществ (72) М.А.Беспрозванный, В.Н.Майорова, Г.Г.Коломеер, Л .А.Хейфиц, А.С.Подберезина, С.Т.Климахина и Н.К.Локтева (53) 542,95 1.3.07(088 .8) (56) Авторское свидетельство СССР к- 449033, кл. С 07 С 69/14, 1974.

Масло-жировая промышленность, 1981, Р 3, с.32. (54) СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ (57) Изобретение относится к эфирам

Изобретение относится к органической химии, в частности к синтезу сложных эфиров первичных спиртов, о кипящих выше 140 С при атмосферном давлении и получаемых реакцией этерификации первичных спиртов с карбоновыми кислотами, которые используются в пищевой промышленности как вкусовые добавки, в парфюмерной проьыаленности как душистые вещества, в косметической промышленности как консерванты, а также в качестве растворителей.

Целью изобретения является интенсификация процесса и упрощение технологии получения сложных эфиров.

2 карбоновых кислот, в частности к получению сложных эфиров первичных спиртов, которые используются в пищевой и парфюмерной промышленности.

Цель — интенсификация и упрощение процесса. Получение целевых продуктов ведут взаимодействием первичных спиртов с кислотами на стационарном слое катионита с азеотропной отгонкой воды и одновременно с рециклом реакционной массы. Температура кипения аэеотропообраэователя не должна превышать температуру кипения исходных компонентов и продуктов реакции. Скорость процесса возрастает в 4,5 раза, катализатор не разрушается и работает без снижения активности более 120 ч. 1 ил .

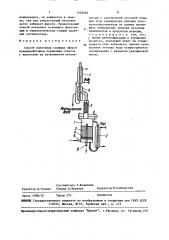

На чертеже показана принципиальная схема реактора, в котором проводят реакцию.

К емкости 1 сверху присоединена ректификационная колонна 5, предназначенная для лучшего отделения паров отгоняемого азеотропа, содержащего воду, от летучих компонентов реакционной смеси, водоотделитель 6 и холодильник 7.На фильтрующем слое из стек3товаты 4, помещенном на перфорированном днище, находится слой мелкозернистого катионита 3. К емкости 1 присоединено циркуляционное устройство 2, представляющее собой испаритель, в который снизу поступает смесь со дна

3 1505925 емкости 1. Выход из испарителя присоединен к верхней части емкости

1 над слоем катионита. Испаритель 2 обогревается теплоносителем (паром).

Перед началом работы в емкость 1 заливают исходную смесь и включают подачу теплоносителя в рубашку испарителя 2. Смесь в испарителе закипает и образующиеся пары выбрасы- 10 вают жидкие компоненты смеси в емкость 1, в пространство над слоем катионита 3. В этом случае испаритель 2 работает как газлифтный насос, в котором рабочим телом служат 15 образующиеся пары. Пары проходят через колонну 5, конденсируются в холодильнике 7, а конденсат собирается в водоотделителе 6, откуда он после его заполнения через колонну 20

5 возвращается в емкость 1. Жидкие компоненты смеси проходят через слой катионита 3 и вновь поступают снизу в испаритель 2, в результате чего возникает интенсивная циркуляция 25 смеси через слой катионита 3. Когда смесь нагревается до кипения, от нее начинает отгоняться вода вместе с аэеотропообразователем. Вода собирается в водоотделителе 6 и непре- 30 рывно выводится иэ системы, а азеотропообразователь стекает в емкость 1 через колонну 5. Катионит в реакторе остается неподвижным. Он не измельчается и может быть использован многократно.

С целью сочетания высокой скорости процесса с высоким съемом продукта с единицы объема реактора целесообразно процесс проводить 4 непрерывно. В этом случае реакцию проводят в каскаде из нескольких (обычно четырех реакторов), соединенных последовательно. В каждый из реакторов смесь входит через штуцер 9 и выходит через переливную трубку 8. Вся система работает и рассчитывается как каскад аппаратов идеального смешения. Продолжительность процесса определяется скоростью подачи исходной смеси и выбирается такой, чтобы конверсия спирта в эфир достигала 96-98Х.

Пример 1 (сравнительный).

В колбу, снабженную мешалкой и насадкой Дина-Старка с холодильником, загружают 1 ч,обеэвоженного сульфокатионита КУ-2-8, 10 ч,иэоамилового спирта, 7,5 ч,уксусной кислоты (молекулярное соотношение спирт: кислота = 1:1,1) и 6,8 ч аэеотропообразователя — смеси этилацетата с циклогексаном 1:1. Смесь кипятят при перемешивании, собирая в насадке образующуюся воду. Процесс ведут в течение 3 ч до прекращения отделения воды, Температура смеси при этом повышается с 92 до 105 С. После окончания реакции смесь отфильтровывают от частично измельченного катионита и разгоняют. Отогнанные аэеотропообразователь и избыток уксусной кислоты со следами изоамилового спирта используют в последующей операции. Оставшийся в кубе

b иэоамилацетат (14, 7 ч. ) промывают

10Х-ным раствором соды для удаления следов уксусной кислоты и перегоняют, Получают 14 ч. товарного изоамилацетата (выход 95X) .

Пример 2. В реактор загружают 1 ч. обеэвоженного катнонита

КУ-2-8, 10 ч. изоамилового спирта, 7,5 ч. уксусной кислоты и 6,8 ч. азеотропообраэователя. В рубашку испарителя подают нагретый теплоноситель. После закипания смеси в водоотделителе начинает собираться вода, содержащая 2-2,5Х уксусной кислоты. Процесс ведут в течение 3 ч до прекращения отделения воды, т,е. до практически полной конверсии изоамилового спирта. После обработки реакционной смеси так же, как и в примере 1, с выходом 95Х получают изоамилацетат. Полученный результат свидетельствует о том, что в реакторе, используемом в этом примере, и в реакторе с суспензированным катионитом скорости реакции одинаковы, т.е. реактор предлагаемой конструкции работает как аппарат идельного смешения.

Пример 3. В условиях примера 2 проводят реакцию 12,3 ч. бензилового спирта и 7,5 ч. уксусной кислоты в присутствии 6,8 ч. азеотропообраэователя и 1 ч. катионита

КУ-2-8. Продолжительность реакции

2,5 ч, конверсия спирта почти количественная, После перегонки продукта реакции в присутствии 0,5 ч. борной кислоты, связывающей остатки бензилового спирта, вначале при атмосферном давлении, а затеи при

30 мм рт.ст. выделяют парфюмерную фракцию бензилацетата, общий выход

1505925 которого с учетом повторной перегонки непарфюмерных фракций 91Х.

П р и и е р 4. В условиях примера 2 проводят реакцию 11,6 ч. гексилового спирта и 7,5 ч. уксусной кислоты в присутствии 6,8 ч. азеотропообразователя и 1 ч. катионита

КУ-2-8. Продолжительность реакции

3 ч при практически полной конверсии гексилового спирта. После разгонки смеси выделяют гексилацетат с выходом 93Х.

Пример 5. В условиях примера 2 проводят реакцию 4,8 ч. н-пропанола с 3,3 ч. пара-оксибензойной кислоты (молекулярное соотношение спирт: кислота = 3, 34: 1) в присутствии 1 ч. обезвоженного катионита КУ-2-8 и 1,4 ч, циклогексана.

Отгонку водного азеотропа кипяо

Э щего при 66,6 С и содержащего 8,5Х воды, ведут через колонку 5 эффективностью 5 т.т. для лучшего отделения его от парного азеотропа про- 25 панол-циклогексан, кипящего при

74,7 С. Реакцию проводят при 100— о

103 С в течение 6 ч до прекращения отделения водного слоя, представляющего собой 30Х-ный водный пропанол.

Конверсия пара-оксибенэойной кислоты и пропилового эфира 96Х. Реакционную смесь сливают из реактора, отгоняют от нее циклогексан с пропанолом до тех пор, пока температура смеси не достигнет 115 С, и охлаждают кубовый остаток. Выпавшие кристаллы пропилового эфира отфильтровывают (т.пл . 96-96,5 С) . Выход

67,6Х.

При повторном упаривании маточника получают дополнительное количество эфира (т.пл . 96-97 С). Выход

19,6Х.

К оставшемуся вторичному маточнику прибавляют воду и отгоняют вод- 45 ный пропанол. Остаток — слегка желтоватые кристаллы пропилового эфира имеют т.пл . 95,5-96,5 С. Суммарный выход пропилового эфира 92Х.

1 .50

Пример 6. Проведение реакции этерификации на непрерывнодействующей установке.

Реакцию проводят в каскаде иэ четырех реакторов (см чертеж) ко 55 торые соединены между собой переливными трубками. В каждый реактор каскада загружают катионит в количестве, в 5 раз превышающем количество катионита в реакторе в примере 2, причем реактор заполнен катионитом более чем наполовину. Оставшееся пространство над катионитом служит сепаратором для отделения паров от брызг жидкости. Всего в каскад реакторов загружают 20 ч. обезвоженно. го катионита КУ-2-8 и подают ежечасно смесь, содержащую 40 ч. изоамилового спирта, 30 ч. уксусной кислоты и 27 ч. аэеотропообразователя смеси этилацетата с циклогексаном (1:1). Продолжительность пребывания смеси в каскаде реакторов 40 мин.

Температура от первого реактора до последнего повышается от 90 до 105 С.

В получаемой смеси конверсия изоамилового спирта 98Х.

Скорость отгонки аэеотропообразователя в каждом реакторе каскада подбирается такой, чтобы вся образующая вода полностью удалялась из смеси. После переработки смеси в условиях примера 2 получают товарный и зоамилацетат с . выходом 93, 1X.

Таким обра зом, пр едлагаемый способ получения сложных эфиров за счет непрерывной циркуляции реакционной смеси через неподвижный слой катионита с одновременной отгонкой воды позволяет осуществить этерификацию с высокой скоростью и с высоким выходом.

При апробации способа по непрерывной схеме на стендовой установке на примере получения гексилацетата выявлено, что скорость процесса возрастает в 4,5 раза, катализатор не разрушается и работает без снижения активности более 120 ч, отпадает необходимость в специальной сгадии отделения катионита от продукта реакции, что приводит к существенной интенсификации всего процесса этерификации.

Кроме того, значительно упрощается технология процесса: за счет относительного увеличения содержания катионита в смеси и, соответственно, ускорения процесса становится возможным создание непрерывнодействующей установки,что позволяет в нескапько раэ сократить суммарный объем реактора, облегчить его монтаж и обслуживание. Катионит в процессе реакции длительное время не теряет своей активности и не измельчается. При перемешивании, 1505925 заторе с азеотропной отгонкой воды, при этом температура кипения азеотропообразователя не должна превы,шать температуру кипения исходных

5 компонентов и продуктов реакции, отличающийся тем, что, с целью интенсификации и упрощения процесса, последний ведут на стационарном слое катионита, причем азеотропная отгонка воды осуществляется одновременно с рециклом реакционной массы. измельчаясь, он нуждается. в замене, так как измельченный катионит легко забивает фильтр. Предлагаемый способ позволяет исключить фильтрацию и технологическую стадию удаления катализатора.

Формула и з о б р е т е н и я

Способ получения слокных эфиров взаимодействием первичных спиртов с кислотами на катионитном каталиI

Составитель Т.Фомичева

Редактор Н.Гунько Техред А.Кравчук Корректор М.Самборская

Заказ 5388/24 Тирах 352 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.ужгород, ул. Гагарина,101