Опорный подшипник скольжения (его варианты)

Иллюстрации

Показать всеРеферат

Использование: в энергетической промышленности. Цель изобретения - повышение надежности путем улучшения теплового режима работы подшипника, а также экономичности за счет снижения расхода смазки и потерь на трение. Подшипник содержит верхний и нижний вкладыш, канал подвода и полость отвода смазки, расположенные в горизонтальной плоскости. Канал подвода и полость отвода смазки выполнены в нижнем вкладыше, при этом подвода смазки расположен под углом 15-20° к горизонтальной плоскости по направлению вращения вала, а полость отвода смазки расположена под углом 45-50° к горизонтальной плоскости против направления вращения вала. 3 з.п.ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИ Х

РЕСПУБЛИН

А1 (gg 4 F 16 С 17/02

В,.ЕССИЗНАЯ, gl, .";. -,"1,tf„"ИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ пения вращения вала

ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3806645/25-27 (22) 19.07.84 (46) 07.09.89.Бюл. В 33 (71) Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И.Ползунова (72) Н.П.Егоров, И.С,Юрченко, В.И.Олимпиев, Л.А.Захарова и В.И.Румянцев (53) 621.822,5 (088,8) (56) Чернавский С.А. Подшипник скольжения. - M, Иашгиз, 1963, с. 191, фиг . 69.

Патент США Ф 4152032, кл. 308-363, 1979. (54 ) ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ (ЕГО ВАРИАНТЫ) (57) 1.Опорный подшипник скольжения, например, для турбомашины, содержащий верхний и нижний вкладыш, канал подвода и полость отвода смазки,расположенные в горизонтальной плоскости, отличающийся тем, что, с целью повьппения надежности путем улучшения теплового режима работы подшипника, а также экономичности за счет снижения расхода смазки и потерь на трение, канал подвода и полость отвода смазки выполнены в нижнем вкладыше, при этом канал подвода смазки расположен под углом 15-20 к горизонтальной плоскости по направлению вращения вала, а полость отвода смазки расположена под углом 45

50 к горизонтальной плоскости против направления вращения вала.

2.Опорный подшипник скольжения, например, для турбомашииы, содержащий верхний и нижний вкладьппи,канал подвода и полость отвода смаэки,расположенные н горизонтальной плоскости, о т л и ч а ю m и и с я тем, что, с целью повышения надежности путем улучшения теплового режима работы подшипника, а также экономичности за счет снижения расхода смаэки и потерь на трение, к1нал подвода смазки выполнен в нижнем вклальпяе под углом 15-20 к горизонтальной плоскости о по направлению вращения пала.

3. Подшипник по п.2, о т л и ч а lo ill и и с я тем, что, с целью улучшения условий подвода сма1ки в рабочую зону, на поверхности нижнего вкладыша выполнена сообщеии1я с каналом подвода эксцентричная расточка, о ось симметрии которой смещена иа 3-5 относительно оси канала подиода смазки по направлению вращения вала.

4. Опорный подшипник скольжения, например, для турбомашины, содержащий верхний и нижний вкл1дьппи,канал подвода смазки и полость отвода смазки, расположенные в гориэоиталлной плоскости, о т л и ч а ю ш и и с я тем, что, с целью повьпп иия Hа дежности путем улучшения теил< я< го режима работы подшипника, а также экономичности эа счет снижении рас— хода смазки и потерь на треии, полость отвода смаэки выполите и1 ll иижнем вкладьппе под углом 4С вЂ” 50 «, горизонтальной плос кости ир< тии lf,l гаи—! S06194 вращения нала.

Изобретение относится к машиностроению, а именно к деталям машин опорным подшипникам скольжения турбин и генераторов, 5

Целью изобретения является повышение надежности путем улучшения теплового режима работы, а также экономичности за счет снижения расхода смазки и потерь на трение. 10

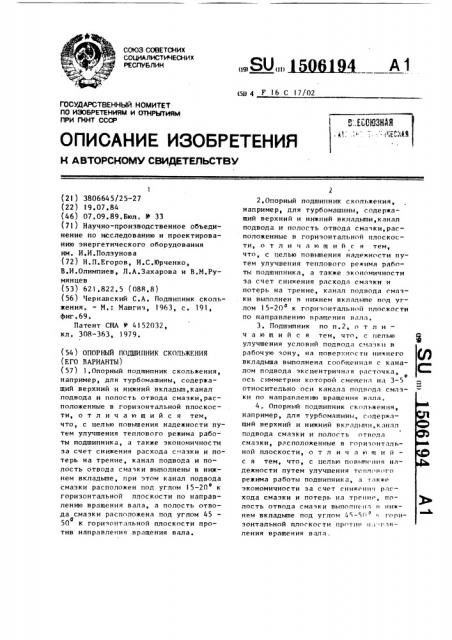

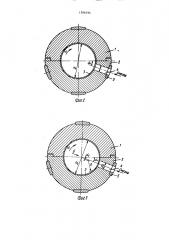

На фиг,1 показан опорньп» подшипник скольжения с выполненным подводом и отводом смазки в нижнем вкладыше (вариант >.); на фиг. 2 — подшипник с выполненным подводом смазки в ниж- 15 нем вкладыше (вариант II); на фиг.3— показан подшипник с выполненным подводом смазки в нижнем вкладьппе и эксцентричной расточкой, смещенной относительно оси подвода по направле- 20 нию вращения вала (вариант TIa) на фиг.4 — показан подшипник с выполненным отводом смазки в нижнем вкладьппе (вариант III); на фиг. 5 — вид А на фиг. 1,4 (варианты I,III); на фиг.6 вид Б на фиг.1,3 (варианты I, ТТя.); на фиг.7 — эпюра давления в слое смазки известных подшипников; на фиг, 8 — экспериментальные зависимости потерь на трение N и расхода смаз- 30 ки Я от частоты вращения вала и при постоянной нагрузке в предложенных вариантах под»пипника диаметром

600 мм; на фиг, 9 — экспериментальное распределение температуры рабо- 35 чей поверхности расточки нижнего вкладыша по среднему сечению на номинальной частоте вращения при пос— тоянной нагрузке в предложенных вариантах подшипника диаметром 600 мм, 40

Согласно фиг.1 (вариант I), подшипник состоит из верхнего 1 и нижнего 2 вкладышей. Рабочая поверхность 3 расточки вкладьппей выполнена 45 из антифрикционного материала. Для подвода смазки в нижнем вкладьппе 2 выполнен канал, 4 проходящий и через опорную подушку S, При этом канал

0 расположен под углом < = 15-20 и горизонтальной, проходящей через ось, подшипника плоскости по направлению вращения вала со с.коростью ь >.

В зоне выхода капала 4 на рабочую поверхность 3 выполнена эксцентричная 55 расточка 6 радиусс>» », nc» симметрии о которой смещена иа < =- 1 — 5 относительно ос»» кана»»а 4 ио наиранлеи»по

В нижнем вкладьппе выполнена полость отвода смазки 7, расположенная о под углом > = 45-50 к горизонталь» ной плоскости против направления вращения вала « и соединенная с отверстиями Н и 9.

Согласно фиг,2 (вариант TI) подшипник состоит из верхнего 1 и нижнего 2 вкладышей. Рабочие поверхности

3 расточки вкладышей выполнены из антифрикционного материала„ Для подвода смазки в нижнем вкладыше 2 выполнен канал 4, проходящий и через опорную подушку 5. При этом канал о расположен под углом 2, = 15-20 к горизонтальной, проходящей через ось подшипника плоскости по направлению вращения вала со скоростью u)

Согласно фиг,3 (вариант TIR) в зоне выхода канала 4 на рабочую поверхность 3 выполнена эксцентричная расточка 6 радиусом R, ось симметрии которой смещена на >, = 3-5 отноо сительно оси канала 4 по направлению вращения вала, Согласно фиг.4 (вариант III) подшипник состоит из верхнего 1 и нижнего 2 вкладыш»ей, Рабочая поверхность 3 расточки вкладьппей выполнена из антифрикционного материала, Для подвода смазки в нижнем вкладыше 2 выполнен канал 4, проходящий и через опорную подушку 5„ При этом канал 4 соединен отверстием с полостью 1О,выходящей иа рабочую поверхность 3 в горизонтальной плоскости.

В нижнем вкладыше 2 выполнена полость отвода смазки 7, расположенная под углом » = 45-50О к горизонтальной плоскости против направления вращения вала (ы и соединенная с отверстиями 8 и 9.

Согласно фиг.5 отверстие 9 соединено со сливным трубопроводом 1 1.

Согласно фиг.7 угол . определяется исходя из расположения зоны 12 отрицательных давлений в слое смазки, что подтверждается эпюрой давлений, Опорный подшипник скольжения (варианты I-III) работает следующим образом, Смазка при определенном давлении поступает иа рабочую поверхность расточки 3 через отверстие канала 4. С началом вращения нала и по мере увеличения ее частоты до»»ом»»»»альиого значения в гараитирона»»»>ом зазоре между расточкой 1 и нал»м образуется

5 1 ">О гидродинамический клин, что обуславливает всплытие вала на смазочном слое.

Выполнение в нижнем вкладыше 2 канала подвода под углом 4< = 15-?О к горизонтальной плоскости по направлению вращения вала способствует улучшению теплового режима работы и снижению расхода смазки. Это объясняется тем, что выполнение подвода смазки непосредственно в рабочую зону гидродинамического клина заметно снижает температуру поступаемой смазки за счет исключения ее нагрева на участке угла 1< = 15-20, величина о кот орого обусловлена сохранением оптимально допустимой зоной для образования и эффективности гидродинамического клина при всех возможных режимах и условиях работы подшипника, например, турбомашины.

Кроме того, при укаэанной органи зации подвода смазки снижается расход смазки за счет уменьшения нерациональных протечек, имеющих место на участке угла 1< °

Смещение оси симметрии расточки 6 относительно оси канала подвода 4 на угол = 3-5 по направлению вращеа

61 94 б ния вала ul позволяет обеспечить равномерное распространение поступающей смазки практически по всей осе5 вой длине 1 рабочей поверхности расточки 3, одновременно усилить подачу смазки в рабочую зону и способствует ограничению распространения смазки в сторону против направления вращения вала, т.е. в зону, расположенную выше отверстия подвода смазки. При этом величина смещения оси эксцентричной расточки относительно оси отверстия подвода (угол 1 ) опреде1S ляется величиной диаметров расточки рабочей поверхности D и канала подвода Л

Через полость 7 основная часть горячей отработанной смазки отводит2О ся через отверстия 8 и 9 в сливную магистраль 10. Остальное незначительное количество масла переносится на рабочую поверхность расточки верхнего вкладыша 1.

Таким образом повышается надежность подшипника путем улучшения теплового режима работы, а также экономичность за счет снижения расхода

gp смазки и потерь на трение.!

506194

1 506194

Qluzb

Вид A

Гмаюка дидЕ

Фиг. б

) 506) 94

Фиг. 7

nc-

Фиг.9

РедактоР А.О)андоР техРсд М Ко ганн,г Корректор М,Пожо

Заказ 5409/38 Тираж 699 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ (,СГР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно -издательский комбинат Патент, r. Ужгор iл, vs. Гаг.арина, 10!