Способ металлизации деталей из керамических материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к области электрофизической обработки материалов, металлизации оксидных керамических материалов с низким удельным электрическим сопротивлением путем восстановления материала керамики. Для увеличения адгезии металлического покрытия поверхность керамики нагревают до 400-700 К импульсом излучения лазера. На нагретую поверхность помещают электроды и подают напряжение, выдерживая напряженность поля 200-400 В/см. Процесс ведут под слоем защитно-восстановительной жидкости - многоатомных спиртов, - которую наносят одновременно с подачей напряжения на электроды. Рисунок определенной конфигурации получают нагревом керамики через маску, расположенную в 2-4 см от поверхности . Адгезия составляет до СиО 35-40 кг/см, феррита 2000 НН 300-330 кг/см. 1 з.п.ф-лы, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (м)5 С 04 В 41/88

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4234212/33 (22) 21,0 1.87 (46) 30.03.93, Бюл. М 12 (71) Могилеэское отделение Института физики АН БССР (72) Б.Г.Букаров, В.П.Волков, А.Г.Непокойчицкий и Д,И.Степанов (56) Авторское свидетельство СССР

М 320862, кл. Н 01 В 19/00, 1970. (54) СПОСОБ МЕТАЛЛИЗАЦИИ ДЕТАЛЕЙ

И3 КЕРАМИЧЕСКИХ МАТЕРИАЛОВ (57) Изобретение относится к области электрофизической обработки материалов, ме1аллизации оксидных керамических материалов с низким удельным электрическим сопрогивлением путем восстановлеИзобретение относится к электрофизическим методам обработки материалов, а именно к металлизации оксидных керамических материалов.

Целью изобретения является увеличение адгезии металлического покрытия к керамической подложке с низким удельным электрическим сопротивлением.

Пример 1. Проводят металлизацию на образце керамики на основе эакиси меди. Металлическую маску со щелевой прорезью синусоидальной формы (ширина щели 0,5 мм) устанавливают на расстоянии

2 мм от поверхности образца. На концы проекции синусоиды на поверхность устанавливают стальные электроды, заточенные на острый конус. Общая длина синусоидального отрезка составляет 20 мм, Поверхность по проекции пробоя нагревают до 400 — 700

К излучением СО2 лазера мощностью 60 Вт.

На поверхность керамики подают пропиловый спирт, а на электроды — напряжение!

Ж,„, 1506851 А1 ния материала керамики. Для увеличения адгеэии металлического покрытия поверхность керамики нагревают до 400 — 700 К импульсом излучения лазера. На нагретую поверхность помещают электроды и подают напряжение, выдерживая напряженность поля 200 — 400 В/см. Процесс ведут под слоем защитно-восстановительной жидкости— многоатомных спиртов, — которую наносят одновременно с подачей напряжения на электроды. Рисунок определенной конфигурации получают нагревом керамики через маску, расположенную в 2 — 4 см от поверхности, Адгезия составляет до СиО 35 — 40 кг/см, феррита 2000 НН 300 — 330 кг/см2, 1 з.п.ф-лы, 1 табл. постоянного тока 800 В с целью создания напряженности поля вдоль металлизируемой траектории 200 В/см. B результате пробоя под слоем спирта образуется металлическое синусоидальное покрытие шириной 0,5 мм и длиной 40 мм. При этом адгезия металла к подложке находится на уровне прочности подложки на разрыв, Пример 2. Проводят металлизацию изделия из феррита марки 2000 HH. Металлическую маску со щелевой прорезью шириной 0,2 мм и длиной 30 мм устанавливают нз расстоянии 3 мм от поверхности образца.

На концы проекции щели на поверхность устанавливают стальные электроды, заточенные на конус. Поверхность по траектории пробоя нагревают до 600 К излучением

СО2 лазера. На поверхность феррита подают глицерин, а на электроды — напряжение

900 В переменного тока с целью создания напряженности поля по траектории металлизации 300 В/см. В результате пробоя под

1506851

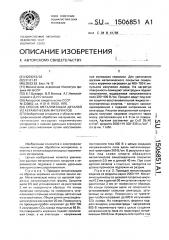

Покрытие, полученное по предлагяемому способу, обладает более высокой адгезией и низким сопротивлением, Г

- И А к -/ги

Материал (wQ< {) ., г кг/е! o . 0 О у по иредлагаенан .

35-40 0,04 15-18

300-330 1".. !" 130-150

80-100. 40 -50 38-40

60-10 60-80 20-25 оо пр тэтипу

0,0б

40-80

70-90

100-110

Си О

Феррит 2000 HH

Феррит 3000 БМ

Феррит 2000 НИ

Составитель С,кокан

Texpeq M.Моргентал

Редактор Г,Наджарян

Корректор С. Шекмар

Заказ 1964 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва. Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 слоем глицерина образуется металлический канал шириной 0,2 мм и длиной 20 мм. Адгезия 5 покрытия к подложке порядка прочности подложки на разрыв, Пример 3. Проводят ме аллизацию изделия из керамики на основе закиси меди. Металлическую маску со щелевой прорезью шириной 0,5 мм и длиной 40 мм устанавливают на расстоянии 4 мм от поверхности образца. На концы проекции щели на поверхность устанавливают стальные электроды, заточенные на конус. Поверхность по траектории пробоя нагревают до

700 К излучением СОг лазера. На поверх ность керамики подают глицерин, а на электроды — напряжение 1600 B с целью создания напряженности по траектории пробоя 400 В/см, В результате пробоя под слоем глицерина образуется мегаллический канал шириной 0.5 мм и длиной 40 мм

B таблице представлены средние значения адгезии и сопротивления покрытия.

Металлизацию проводили обоими способами на кольцевых ферритовых образцах.

Отрыв производили на разрывной динамометрической машине по нормали к поверхности образца с помо.цью медного провода, припаянного к металлизированной площадке, размером 2 х 0,2 мм. Для измерения сог ротивления металлизировали полоски размером 40 х 0,2 мм. Электроды омметра

Щ-34 устанавливали на концах полосок.

5 Формула изобретения

1. Способ металлизации деталей из керамических материалов в зоне электрического поверхностного пробоя постоянного или переменного тока под слоем защитновосстановительной жидкости путем установления на поверхность керамики двух электродов, к которым приложено напряжение, отличающийся тем, что, с целью увеличения адгезии металлического покрытия к керамической подложке с низким удельным электрическим сопротивлением, поверхность изделия между электродами предварительно нагревают импульсом излучения лазера до температуры 400-700 К, величину напряженности поля создают равной 200 — 400 В/см. а в качестве защитновосстановительной жидкости используют многоатомные спирты, которые наносят одновременно с подачей напряжения на электроды.

2. Способ по и 1, отличающийся тем, что, с целью получения резистивных элементов на керамических подложках, об г разе1нэгпевают ерез м ск распогожен»уь, На расстоянии ?-4 мм оТ поверхности образца.