Способ очистки газов

Иллюстрации

Показать всеРеферат

Изобретение относится к очистке газов от газообразных, твердых и жидких примесей и позволяет снизить потери напора газового потока в процессе. Способ заключается в том, что предварительно закрученный в тангенциальном лопаточном завихрителе газовый поток пропускают через объемный факел распыленной в рабочей зоне аппарата жидкости с последующим разделением фаз, причем в завихритель жидкость подают в количестве, определяемом из соотношения L/G ≤ 6,6 EXP ( - 0,92W<SB POS="POST">ср</SB>/W<SB POS="POST">вх</SB>), где L, G - массовые расходы соответственно жидкости и газа, W<SB POS="POST">ср</SB> - среднерасходная скорость газа в аппарате, W<SB POS="POST">вх</SB> - скорость газа на входе в завихритель. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (so 4 В 01 Р 47/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

L.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4304741/31-26 (22) 17.06.87 (46) 15.09.89. Бюп. Р 34 (71) Казанский химико-технологический институт им. С.M.ÊèðoBa (72) А.Н.Николаев, А.А.Овчинников, Н.А.Николаев и В.А.Мапюсов (53) 621.928.97(088.8) (56) Авторское свидетельство СССР

У 806078, кл. В 01 D 47/06, 1979.

Авторское свидетельство СССР

9 1346209, кл. В 01 D 47/06, 1985. (54) СПОСОБ ОЧИСТКИ ГАЗОВ (57) Изобретение относится к очистке газов от газообразных, твердых и жидИзобретение относится к очистке газов от газообразньсс, твердых и жид" ких примесей и может быть использовано для очистки газовых выбррсов промышпенных предприятий от вредных примесей, а также для разделения газовых смесей и выделения из них отдельных компонентов.

Цель изобретения — снижение потерь напора в процессе.

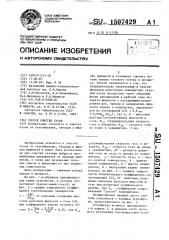

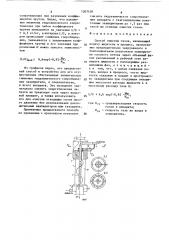

На фиг. 1 изображена принципиальная схема устройства, в котором осуществляют предлагаемый способ; на фиг. 2 — график зависимости коэффициента сопротивления эавихрителя

2ЬР

3 =- — — — от величины отношения масgWex совых расходов жидкости и газа L/G, при коэффициенте крутки газового noWcр и Ъ.Н тока Q — -„- — - = 0,54, где W фу э э ср

„„SU, 1507429 А 1

2 ких примесей и позволяет снизить потери напора газового потока в процессе. Способ заключается в том, что предварительно закрученный в тангенциальном лопаточном завихрителе газовый поток пропускают через объемный факел распыпенной в рабочей зоне аппарата жидкости с последующим разделением фаз, причем в завихритель жидкость подают в количестве, определяемом из соотношения Ь/G (6,6 р р (-0,92W /W eÄ), где L, С вЂ” массовые ср расходы соответственно жидкости и газа, И, -среднерасходная скорость газа в аппарате, W» скорость газа на входе в завихритель. 3 ил. среднерасходная скорость газа в аппарате, W „— скорость газа на входе в эавихритель, dP — разность давлений газа на входе и выходе иэ завихрителя, р — плотность газа, и — чис- Ql ло лопаток эавихрителя, Ь вЂ” ширина 1 ) щелей эавихрителя, Н вЂ” высота эавихрителя, R — внутренний радиус завих- ф рителя; на фиг. 3 — графики зависи- (Я мости относительного коэффициента со- {© противления 3/3 от величины отноо шения массовых расходов жидкости и газа при различных коэффициентах крутки, где 30 - ко ффицнент сопротивления "сухого" завихрителя.

Осуществление предлагаемого спо- Ъ соба поясняется с помощью устройства, представленного на фиг. 1.

Устройство включает цилиндрическ::й корпус 1, в верхней части которого установлен тангенциальный лопа3 15074 точный эавихритель 2, коаксиальный ороситель 3 в виде заглушенной снизу перфорированной трубы, бункер 4 для сбора жидкости в нижней части устройства, патрубки входа rasa, выхода

5 газа 6 и выхода жидкости 7. Ороситель

3 имеет боковой отвод 8 с регулировочным вентилем 9, соединенный с кольцевым коллектором 10 жидкости, расположенным над верхним заглушенным торцом завихрителя 2. Коллектор

10 имеет отводы 11 в виде вертикальных трубок, входящие нижними концами внутрь эавихрителя 2. 15

Способ осуществляют следующим образом.

Гаэ с большой скоростью (2050 м/с) подается в устройство через патрубок 5 и, проходя через завихри- 20 тель 2, получает вращательное движение. Жидкость поступает в ороситель

3. Часть жидкости из оросителя 3 по боковому отводу 8 поступает в кольцевой коллектор 10. Расход жид- 25 кости через боковой отвод регулируется вентилем 9. Иэ кольцевого коллектора 10 жидкость по патрубкам 11 поступает внутрь завихрителя 2 и истекает вблизи его верхнего торца из ниж- 30 них концов патрубков в виед струй, которые дробятся газовым потоком на капли. Образующиеся капли под действием центробежной силы летят к лопастям завихрителя, осаждаются на них с образованием пленок жидкости, которые в свою очередь срываясь с внутренних кромок лопаток, опять дробятся на капли. Основная масса жидкости, подаваемой в завихритель, сосредота- 40 чивается в узком слое вблизи лопаток эавихрителя и таким образом создается кольцевой вращающийся дисперсный слой жидкости, при наличии которого, как показали исследования, гидравлическое45 сопротивление завихрителя (при небольших плотностях орошения) значительно ниже гидравлического сопротивления

"сухого" завнхрителя. Ввиду того, что основная потеря напора газа в вихревом аппарате с тангенциальным лопа гочным завихрителем происходит при формировании закрученного потока в завихрителе, снижение сопротивления эавихрителя влечет sa собой почти такую же степень снижения сопротивления всего устройства. Капли жидкости из вращакицегося дисперсного слоя под действием силы тяжести переходит

29 4 из области внутри завихрителя в рабочую зону аппарата 12, где они осаждаются на внутренней поверхности корпуса 1 с образованием пленки жидкости.

Остальная часть жидкости истекает иэ перфораций оросителя 3 в рабочую зону аппарата 12 в виде пленок, которые дробятся газовым потоком иэ капли. Капли летят к периферии рабочей зоны и осаждаются на пленку жидкости, стекающую в бункер 4 . Из бункера жидкость отводится через патрубок

7. Гаэ выходит из аппарата через патрубок 6.

Преимущества предлагаемого способа

l подтверждаются результатами исследования гидравлического сопротивления тангенциального лопаточного завихрителя. Исследования проводились в аппарате с тангенциально-лопаточным saвихрителем диаметром 80 мм и высотой

100 мм с 1.2 профилированными лопатками. Во время испытаний коэффициент крутки менялся от О, 54 до 2, входная скорость газа от 20 до 55 м/с, а количество жидкости, подаваемой в эавихритель от 0 до 1400 л/ч. Результаты исследований представлены на фнг.

2 и 3. В качестве величин, характеризующих гидравлическое сопротивление завихрителя, приняты коэффнпдент сопротивления эавихрителя 3 и относительный коэффициент сопротивления эавихрнтеля 3/3„. Как видно иэ графика на фиг. 2, прн небольших количествах жидкости, подаваемой в эавихритель, коэффициент сопротивления резко снижается по сравнению с сопротивлением "сухого" эавихрителя. Прн увеличении отношения расхода жидкости и газа (Ь/С) коэффициент сопротивления становится еще меньше, пока не достигнет минимума при значении L/G =

0,5 кг/кг. Дальнейшее увеличение

Ь/G приводит к возрастанию коэффициента сопротивления и при L/G > 4 кг/кг, он становится больше коэффициента сопротивления "сухого" завихрителя, т. е. 3/3 о ) 1 ° Необходимо отметить, что изменение входной скорости rasa в пределах 20-55 м/с практически не влияет на величину коэффициента сопротивления. Разброс точек показан на фиг. 2 вертикальными отрезками.

На фиг. 3 представлены кривые изменения относительного коэффициента

15074 29 сопротивления при различных коэффициентах крутки. Видно, что положение минимума гидравлического сопротивления при любом коэффициенте крутки приходится на значение L/G

0,5 кг/кг, а интервал L/G, в котором происходит снижение сопротивления, уменьшается с увеличением коэффициента крутки и его значения при различных Й можно описать зависимостью (L/С)- < 6,6exp(-0,92 — ).

Вх

Из графиков видно, что предлагаемый способ и устройство для его осуществления обеспечивают значительное снижение гидравлического сопротивления завихрителя, а следовательно, и всего аппарата. Это позволяет значительно снизить энергетические затраты на транспорт газа через вихревой аппарат, а. также испольэовать

его для очистки отходящих газов малого давления без использования дополнительных вентилятором или гаэодувок.

Применение предлагаемого способа по сравнению с прототипом поэволяет формула изобретения

Способ очистки газов, включающий подачу жидкости в процесс, пропускание предварительно закрученного в тангенциальном лопаточном завихрителе газового потока через объемный факел распыленной в рабочей зоне аппарата жидкости с последующим pasделением фаз, о т л и ч а ю щ и й— с я тем, что, с целью снижения потерь напора в процессе, часть жидкости отделяют и подают в пространство эавихрителя при следующем отношении массового расхода жидкости L к массовому расходу газа G:

Ь/G 6,6 ехр(-0,92 ех где К ср еднерасходная скорость газов в аппарате, скорость газа на входе в завихритель.

Wex

30 снизить гидравлическое сопротивление аппарата с тангенциальным лопаточным эавихрителем до 1,5 раз при

5 такой же степени очистки газов.

1507429

4 g/ä Р

Составитель В.Филатов

Редактор А.Долипич Техред М.Иоргентал

Корректор С.Черни

Зака з 5485/1 1 Тираж 600 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул. Гагарина, 101