Устройство для очистки проволоки от окалины

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, а именно к устройствам для удаления окалины с поверхности катанки, прутка, и может быть использовано при производстве металла с повышенными требованиями к качеству его поверхности. Цель изобретения - увеличение производительности и повышение качества очистки. Устройство для очистки цилиндрических изделий содержит цилиндрический корпус 1 с торцовыми крышками 2, размещенную в корпусе кольцевую камеру 3 с тангенциально направленными щелями. Отношение высоты камеры к ее внутреннему диаметру равно 0,05-0,3. В корпусе выполнено отверстие для подачи сжатого газа. В верхней крышке выполнено отверстие для ввода порошкообразного абразива, а в нижней крышке - центральное отверстие для вывода окалины. Кроме того, в крышках соосно выполнены щелевые в радиальном направлении отверстия для пропуска проволоки. Пропускные отверстия для проволоки имеют газовые затворы 9. На крышках размещены с возможностью радиального перемещения направляющие 8. 1 з.п. ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 21 В 45/04 -< Oh ri 1

:A i с . т1 iJ „,„,:,t- дя

Б. i 19

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4336578/23-02 (22) 20 ° 10 ° 87 (46) 15.09.89. Бюл. М 34 (71) Сибирский государственный институт по проектированию металлургических заводов и Восточный филиал Института черной металлургии (72) В.И.Багрянцев, Н.И,Михеев, А.Л,Николаев, Б.А.Кустов, A.В.Чевал— ков, В.И.Костомаха, Е.В.Суздальцев, Т.A.Êóëòàåâà и H.Ã.ÌàòâååB (53) 621.77.02(088.8) (56) Авторское свидетельство СССР

N 498999, кл. В 21 В 45/04, 1974.

Авторское свидетельство СССР

11- 889174, кл. В 21 В 45/04, 1978. (54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОВОЛОКИ

ОТ ОКАЛИНЫ (57) Изобретение относится к прокатному производству, а именно к устройствам для удаления окалины с поверхности катанки, прутка, и может быть использовано при производстве металла

„„SU„„1507488 А 1

2 с повышенными требованиями к качеству его поверхности. Цель изобретения увеличение производительности и повышение качества очистки. Устройство для очистки цилиндрических изделий содержит цилиндрический корпус 1 с торцовыми крышками 2, размещенную в корпусе кольцевую камеру 3 с тан-, генциально направленными щелями. Отношение высоты камеры к ее внутреннему диаметру равно 0,05-0,3. В корпусе выполнено отверстие для подачи сжатого газа. В верхней крышке выполнено отверстие для ввода порошкообраэного абразива, а в нижней крышке центральное отверстие для вывода окалины. Кроме того, в крышках соосна выполнены щелевые в радиальном направлении отверстия для пропуска проволоки. Пропускные отверстия для проволоки имеют газовые затворы 9. На крышках размещены с возможностью радиального перемещения направляющие

8. 2 з.п. ф-лы, 4 ил.

150748

ll обр тени о гноснтся к прокатному производству, ;l именно к устройствам для удаления окалины с поверхности катанки, прутка, и может быть использовано нри производстве металла с повышенными требованиями к качеству его поверхности. ((ель изобретения — увеличение производительности и повышение качества 10 очистки °

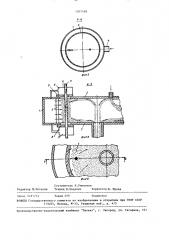

На фиг. 1 представлено устройство, общий вид, на фиг, 2 — разрез А-А на фиг. 1; на фиг ° 3 и 4 — схемы работы устройства. 15

Устройство содержит цилиндрический корпус 1 с торцовыми крышками 2, размещенную в корпусе концентрично кольцевую камеру 3 с тангенциально направленными щелями. Отношение высоты каме-20 ры к ее диаметру равно 0,05-0,3 ° В корпусе выполнено отверстие, к которому подсоединен патрубок 4 для подачи сжатого газа. В верхней крышке выполнено отверстие для ввода порошкообразного абразива через трубопровод

5 из питателя 6. В нижней крышке выполнено центральное отверстие, к которому подсоединен патрубок 7 для вывода окалины. Кроме того, в крышках 30 соосно выполнены щелевые в радиальном направлении отверстия для пролуска проволоки. На крышках размещены с возможностью радиального перемещения направляющие 8 проволоки. 35

Пропускные отверстия для проволоки имеют газовые затворы 9, соединенные трубопроводом 10 с полостью, образованной корпусом 1 и камерой 3 °

В предлагаемом техническом решении 40 очистку изделия от окалины осуществляют вращающимся порошково-газовьци слоем абразива. Формирование устойчивого к случайным возмущениям вращающегося порошково-газового слоя, 45 через который пропускают пруток, проволоку, происходит за счет взаимодействия между твердыми абразивными частицами и закрученным газом. На твердые частицы абразива, находящиеся в

50 закрученном газовом потоке, со стороны газа действует сила, направленная к центру и вызванная радиальным стоком газа, а под действием центробежной силы твердые частицы абрази- 5 ва стремятся к периферии и удерживаются закрученным газовым потоком в виде своеобразного вращающегося псевдоожиженного слоя с небольшой пороз8 1 ностью (,к ннентрация абразива больше

200 кг/кг газа-носителя). Нри этом в слое как угодно долго удерживаются частицы абразива нримерно одинакового размера и плотности. Разрушенные мелкие частицы абразива и окалина выносятся из слоя через центральное отверстие в нижней крышке в пылесборник, По м ре измельчения абразива и его выноса через отверстие в крышке производится подпитка порошковогазового слоя порошком из питателя

6 для абразива. В центре камеры очистки образуется зона разрежения, откуда удаляется отработанный гаэ с окалиной.

Направляющие, установленные на торцовых крышках, позволяют перемещать изделия по вращающемуся порошково-газовому слою в зону наиболее эффективной очистки от окалины (минимальная порозность слоя при максимальной скорости вращения его).

Отношение высоты стенки кольцевой камеры к ее диаметру определяется устойчивостью вращающегося порошково-газового слоя.

При отношении больше 0,3 часть порошка тормозится, выпадает в месте соприкосновения вращающегося слоя с крышками и пограничным течением выносится из камеры.

При отношении меньше 0,05 за счет взаимодействия пограничных слоев резко увеличивается ее гидравлическое сопротивление, уменьшается скорость вращения порошково-газового слоя и частицы абразива выносятся через отверстие для окалины.

Газовые затворы образуют газовую подушку, которая удерживает порошково-газовый слой без выноса абразива в отверстия для пропуска изделия. Соединение газовых затворов с полостью, образованной корпусом и камерой, обеспечивает постоянный перепад давления между вращающимся порошково-газовым слоем и газовой подушкой.

Наиболее интенсивная очистка иэделия от окалины происходит в месте соприкосновения частиц абразива с поверхностью металла с углом атаки

20-40 . Пропуская изделие через несколько последовательно расположенных устройств со смещением на 60—

80, можно обеспечить равномерную о очистку ее поверхности.

5 15074

Пример. Устройство для очистки иэделий 11 от окалины состоит из цилиндрического корпуса 1 диаметром

0,3 м и высотой 0,04 м, к которому

5 через патрубок 4 подведен сжатый воздух. С торцов корпус закрыт крышками 2, в которых выполнены соосные отверстия для пропуска изделия длиной 30 и шириной, 10 мм.

1О

В нижней крышке имеется центральное отверстие для удаления окалины диаметром 0,05 м, в которое вставлен патрубок 7, соединенный с бункером для окалины. В верхней крышке на рас- 15 стоянии 0,05 м от центра расположено отверстие для абразива диаметром

0,01 м, к которому подведен трубопровод 5, соединенный с питателем 6.

Внутри цилиндрического корпуса кон- 20 центрично установлена кольцевая камера 3 диаметром 0,2 м, высотой

0,04 м и толщиной стенки 0,006 м, в которой выполнены сквозные щели (36 штук, ширина 1 мм каждая с уг- 25 лом наклона к радиусу кольцевой као меры 60 ). Снаружи отверстия для иэделий закрыты газовыми затворами 9, соединенными трубопроводом 10 с полостью, образованной корпусом 1 и камерой 3. Между газовыми затворами крышками установлены подвижные направлякщие 8, Устройство работает следующим образом.

В отверстия в крышках пропускают иэделие 11 диаметром 6 мм, Затем последовательно начинают подавать сжатый воздух при давлении 0,6 МПа в патру- 40 бок 4 и порошкообраэный абразив с диаметром частиц 0,2 мм из питателя 6 по трубопроводу 5 в отверстие. При этом порошкообразный абразив попадает в закрученный поток сжатого воздуха, ис-45 текающего через щели в кольцевой камере 3. После образования устойчивого вращающегося порошково-газового слоя прекращают подачу порошкообразного абразива, Вращающийся порошок удерживается от выноса в отверстия для пропуска изделий газовой подушкой, образованной сжатым воздухом, перетекающим по трубопроводу 10 из полости, образованной корпусом, крышками

88 6 и камерой, в газовый затвор 9. Затем начинают протягивать иэделие со скоростью 1,5 м/с через вращающийся порошково-газовый слой. Перемещая в радиальном направлении направляющие

8, добиоаются наиболее эффективной очистки изделия от окалины. Измельченная окалина радиальным потоком сжатого воздуха выносится из вращающегося порошково-газового слоя и поступает в центральное отверстие.

При измельчении абразива производят пополнение вращающегося слоя иэ пит4теля.

Предлагаемое устройство для очистки окалины обеспечивает увеличение производительности и повышение качества, очистки. формула изобретения

1. Устройство для очистки проволоки от окалины, содержащее полый цилиндрический корпус с отверстием, соединенным с источником сжатого газа, и торцовыми крышками с отверстиями для пропуска проволоки и абразива, и размещенную концентрично в корпусе кольцевую камеру, заполненную абразивом, о т л и ч а ю щ е е с я тем, что, с целью увеличения производительности и повышения качества очистки, оно снабжено направляющими проволоки, размещенными на крышках с возможностью радиального перемещения, и соответственно, отверстия в крышках для пропуска проволоки выполнены щелевыми в радиальном направлении, при этом кольцевая камера выполнена с жесткой стенкой, в которой выполнены сквозные тангенциальные щели и отношение высоты которой к ее внутреннему диаметру равно 0 05-0,3, а в нижней крышке соосно с камерой выполнено отверстие для удаления окалины.

2. Устройство по п. 1, о тл и ч а ю щ е е с я тем, что оно снабжено газовыми затворами отверстий для пропуска проволоки.

3. Устройство до пп, 1 и 2, о тл и ч а ю щ е е с я тем, что газовые затворы соединены трубопроводом с полостью, образованной корпусом и кольцевой камерой.

1507488 риз. Z

Составитель Н.Умнягина

Редактор М.Петрова Техред M.Õîäàíè÷ Корректор И. Муска

Заказ 5491/14 Тираж 459 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101