Устройство для подготовки конца профиля к волочению

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к подготовительной операции волочения - острению. Цель изобретения - упрощение конструкции и повышение надежности работы. Устройство для подготовки конца профиля к волочению содержит корпус 1, установленные в корпусе на приводных осях два горизонтальных валка 3 с переменным катающим радиусом калибров и размещенные между горизонтальными валками две кассеты 5 и 6, несущие неприводные вертикальные валки 7. На оси одного из горизонтальных валков размещен диск 8 с симметрично профилированными торцовыми поверхностями, а на кассете 6 вертикального валка выполнен соответственно паз. Кассета 5 другого вертикального валка жестко соединена с корпусом. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 21 С 5/00 1

< ° )1

ГА iii

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

2 острению. Цель изобретения — упрощение конструкции и повышение надежности работы. Устройства для подготовки конца профиля к волочению содержит корпус 1, установленные в корпусе на приводных осях два горизонтальных валка 3 с переменным катающим радиусом калибров и размещенные между горизонтальными валками две кассеты

5 и 6, несущие неприводные вертикальные валки 7. На оси одного из горизонтальных валков размещен диск 8 с симметрично профилированными торцовы-, ми поверхностями, а на кассете 6 вертикальнога валка выполнен соответственна паз. Еассета 5 другого вертикального валка жестко соединена с коопусом. 3 ил.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 4359872/31 02 (22) 05. 01. 88 (46) 15.09.89. Вюл. Н 34 (71) Днепродзержинский индустриальный институт им. И.И.Лрсеничева (72) В.Д.Есипов, 10.И.Какавихин, В.A.Ïèíàøèíà и И.В.Есипов (53) 621.778.021(088.8) (56) Лвтарское свидетельство СССР

Н 429862, кл. В 2 1 С 5/00, 1972.

Авторское свидетельства СССР

h 1382524, кл. В 21 С 5/00, 1986. (54) УСТРОИСТВО ДЛЯ ПОДГОТОВЕИ KOHI(A

ПРОФИЛЯ К ВОЛОЧ 811 И!0 (57) Изобретение относится к обработке металлов давлением, а им..нна к подготовительной операции DoJIo åíèÿ

„„Я0„„1507491 А 1

3 15074

Изобретение относится к обработке металлов давлением, конкретно к области BUJIoчиль". огo производства, cl именно к подготонительной операции волочения — остренпю., Цель изобретения — упрощение конструкции и повышение надежности в работе.

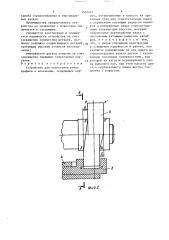

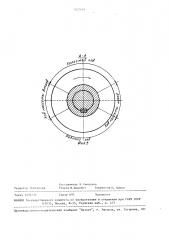

На фиг. 1 изображено устройство, общий вид, на фиг. 2 — горизонтальный валок с профилированным диском, на фиг. 3 — разрез А-A на фиг. 2.

Устройство со ерл ит корпус 1 В окнах которого размещены подшипники

2 с горизонтальными валками 3, имеющими переменный радиус калибров. Меж— ду корпусами подшипников установлены направляющие рамы 4, внутри которых располагаются кассеты 5 и 6 с вер-20 тикальными валками 7. На оси верхнего горизонтального валка установлен диск 8 с симметрично профилированными торцовыми поверхностями абвг и а б н г . Под диск в кассете 6 выпол- 25 нен паз. При вращении верхнего горизонтального валка 3 диск 8 поочередНо взаимодействует торцовыми поверхностями с вертикальными гранями поперечного паза кассеты 6, при этом 30 за один оборот горизонтальных валков кассета 6 совершает поступательнон возвратное перемещение вдоль направляющей рамы 4 на величину S. Кассета

5 устанавливается в раме 4 неподвижно.

Устройство для подготовки конца профиля к волочению работает следующим образом.

11ри включении привода начинают вращаться горизонтальные валки 3, при этом из-за переменного радиуса валков зазор между катающими частями валков 3 за один оборот валкон меняется от максимального (холостая часть калибра) до минимального (рабочая часть калибра). При вращении верхнего горизонтального валка вращается также диск 8, который взаимодействует с поперечным пазом кассеты

6 и соответственно перемещает кассе50 ту 6 влево или вправо на величину S смещения полуколец относительно одно другого.

При крайнем левом положении кассеты 6 расстояние между вертикальными

55 валками 7 устанавливается минимальным (т. е. устанавливается рабочий зазор), при крайнем правом положении

91 4 ка соты h расстояние (зазор) между пертикальными валками 7 устанавлива тся максимальным (нерабочее положение вертикальных валков или холостой ход калибра).

В целом за один оборот горизонтальных валков кассета 6 с вертикальным валком совершает перемещение вдоль направляющей рамы 4 от исходного (нерабочего положения), когда зазор между вертикальными валками максимальный, до рабочего положения, при котором зазор минимальный, и обратно.

Процесс подготовки конца профиля к нолочению на данном устройстве осуществляют следующим образом.

B момент, когда зазор между горизонтальными и вертикальными валками максимальный, в калибр задается конец профиля необходимой длины навстречу вращению горизонтальных налков, при дальнейшем вращении горизонтальных валков зазор между ними уменьшается, кроме того, во взаимодействие с поперечным пазом кассеты 6 входит диск 8, который начинает перемещать кассету 6 вдоль рамы 4, т.е. при повороте горизонтальных валков происходит постепенное уменьшение зазора н калибре между горизонтальными и вертикальными валками до заданного (рабочего). При достижении зазора между валками, равного толщине и ширине исходного профиля, валки внедряются в полосу, начинается процесс всестороннего обжатия по периметру профиля,при этом полоса выходит из калибра по ходу вращения горизонтальных валков. Обжатие профиля вертикальными валками осуществляется за счет тянущей силы приводных горизонтальных валков.

В связи с тем, что длина заостренного конца профиля должна быть в пределах 60-200 мм (в зависимости от размеров профиля и типа нолочильного стана), диаметр горизонтальных валков данного устройства должен быть таким, чтобы обеспечивалась соответствующая длина рабочей части калибра, при этом длина смещенных плоскостей на торцовой поверхности диска в градусах соответственно должна быть равна рабочей и холостой частям калибра горизонтальных валков 3.

При переходе на острение нового профиля в устройстве производится

15 изобретения

Устройство для подготовки конца профиля к волочению, содержащее кор5 1507 замена горизонтальных и вертикальных валков.

Преимущества предлагаемого устройства по сравнению с известным заключается в следующем: упрощается конструкция и повышается надежность устройства за счет сокращения количества деталей, особенно подвижно сопрягающихся деталей, 10 требующих высокой точности изготовления, уменьшается расход энергии за счет сокращения подвижно сопрягаемых пар узлов.

Формула

491 пус, установленные в корпусе на приводных осях два горизонтальных валка с переменным катающим радиусом калибров и размещенные между горизонтальными валками две кассеты, несущие неприводные вертикальные валки с постоянным катающим радиусом калибров, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции и повышения надежности в работе, оно снабжено размещенным «а оси одного из гориэонтальных валков диском с кулачковыми торцовыми поверхностями, под который на кассете вертикального валка выполнен паз, при этом кассета другого вертикального валка жестко соединена с корпусом.

1507491

A-A

Составитель H.óìíÿãèíà

Техред М.Ходанич Корректор О. Ципле

Редактор М.Петрова

Заказ 5492/14

Тираж 693

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101