Способ определения параметров отработанной формовочной смеси

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, а именно к формовочным смесям. Цель изобретения - повышение точности определения влажности и глиносодержания отработанной формовочной смеси. Измеряют массу смеси в бункере при наборе дозы с постоянным объемным расходом и выдают ее из бункера через отверстие выпускного затвора, измеряют температуру отработанной смеси, дополнительно измеряют время набора и выдачи дозы отработанной смеси и вычисляют влажность и глиносодержание по эмпирическим формулам. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК дц В 22 С 5/18

ВЛ00!ВЗЧ,,3

-1-б ЛГ- 1;, с;; 4.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Г

М АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

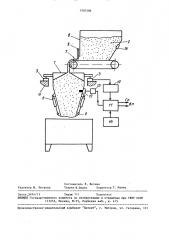

4.Челюстной затвор 5 бункера снабжен двухпозиционным пневмоприводом

6. Над бункером 1 установлен ленточный питатель 7 отработанной смеси 2 и расходный бункер 8 с заслонкой 9, регулирующей высоту потока отработанной смеси на питателе 7. Преобразо,ватели 3 массы соединены с массоиэмерительным прибором 10, который соединен с вычислительным устройством

11, имеющим программное устройство.

Для контроля температуры отработанной смеси в бункере 1 установлен первичный преобразователь 12 температуры, измерительный прибор 13 которого соеГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 (21) 3943863/22-63 (22) 15.08.85 (46) 15.09.89. Бюл. У 34 (71) Всесоюзный научно-исследовательский институт литейного машиностроения, литейной технологии и автоматизации литейного производства и Киевский институт автоматики им, XXV съезда КПСС (72) К.Г. Кац, С.М. Сухомлинов, И.Д, Чудновский, В.Н. Горбенко, Б.А. Бардецкий и Я.Л. Ваньчик (53) 621.742 (088.8) (56) Авторское свидетельство СССР

М 987490, кл. G 01 N 25/56, 1981.

Kirchner К,, Schilasky R. Automatische Regelung der Wasserzugabe

bei der Formsandaufbereitung in

Abhangigkeit von Restfeuchte, Temperatur und Schiittgewicht als

Мей8гоззеп йиг den Altsandzustand.

Giesserei, 1978, Ф 5, 119-120.

Изобретение относится к литейному производству и предназначено для приготовления единых и наполнительных формовочных смесей.

Цель изобретения — повышение точности определения влажности и глиносодержания отработанной формовочной смеси.

На чертеже изображена схема устройства для осуществления предлагаемого способа.

Устройство содержит грузоприемный бункер 1 отработанной смеси 2, установленный на первичных преобра-зователях 3 массы и опорной раме

„„SU„„150?509 A 1

2 (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПАРА? 1ЕТРОВ

ОТРАБОТАННОЙ ФОРМОВОЧНОЙ СМЕСИ (57) Изобретение относится к литейному производству, а именно к формовочным смесям. Цель изобретения — повышение точности определения влажности и глиносодержания отработанной формовочной смеси. Измеряют массу смеси в бункере прн наборе дозы с постоянным объемным расходом и выдают ее из бункера через отверстие выпускного затвора, измеряют температуру отработанной смеси, дополнительно измеряют время набора и выдачи дозы отработанной смеси и вычисляют влажность и глиносодержание по эмпирическим формулам. 1 ил.

1507509 дипел с вычислительным устройством

11. Система управления привода питателя 7 и пневмопривода 6 (не показана) соединена со счетчиком 14 времени. 5

В расходном бункере 8 установлен первичный преобразователь 15 нижнего уровня отработанной смеси, соединенный с системой управления привода питателя 7. В вычислительном устройстве 11 заложена программа расчета на основе системы эмпирических зависимостей влажности (В, и глиносодержания (Г ) отработанной смеси от темA пературы (Т), массы дозы (М), време- 15 ни набора (tu) и выдачи (в) дозы отработанной смеси при заданных параметрах питателя и грузоприемного бункера вида:

М И

В = а + а 1n — — à 1n—

Л О 4 ч в а Т

) Ф

М 25

Г=Ь+Ь1п — -Ь ln —— л о °

Н

Ь

30 где а, а,, а, а о (Ь

Ь, Ь,, b, Ь вЂ” постоянные коэфФициенты регрессивных уравнений, вычисленные при фик- 35 сированных значениях параметров

М, Т.

Способ осуществляют следующим образом.

В исходном состоянии челюстной затвор 5 бункера 1 закрыт, бункер 1 пуст, заслонка 9 расходного бункера 8 открыта, отработанная смесь 2 распола45 гается на ленточном питателе 7 пос-тоянным по высоте слоем. Если уровень отработанной смеси в бункере 8 выше первичного преобразователя 15, то последний не препятствует включению 50 привода ленточного питателя 7 (не показан), в противном случае этот привод не включается. Расположение первичного преобразователя 15 выбирается из условия обеспечения истечения 55 отработанной смеси 2 из расходного бункера 8 с постоянным объемным расходом.

При работе ленточного питателя 7 отработанная смесь 2 заполняет бункер 1, время набора дозы измеряется счетчиком 14 времени.

При нагружении первичных преобразователей 3 массы массоизмерительный прибор 10 и счетчик 14 времени выдают в вычислительное устройство 11 сигналы, пропорциональные массе отработанной смеси, находящейся в бункере 1, и времени набора смеси.

При завершении набора дозы массоизмерительный прибор 10 дает сигналы на выключение ленточного питателя 7 и счетчика 14 времени, вычислительное устройство 11 запоминает значение массы дозы, время ее набора и вычисляет отношение массы к времени набора.

При включении пневмопривода 6 раскрывается челюстной затвор 5 и производится разгрузка бункера 1.

Счетчик 14 времени измеряет время, необходимое для разгрузки бункера 1 от смеси 2, и выдает на вычислительное устройство 11 сигнал, пропорциональный измеренному интервалу времени °

Вычислительное устройство 11 производит вычисление глиносодержания

Г„и влажности В отработанной смеси и выдает их в виде стандартных сигналов на выходе вычислительного устройства 11.

Пример. Определяют параметры отработанной формовочной смеси с влажностью 0,15-1,2/, глиносодержанием 3-5/, температурой 22-45 С при помощи автоматического весового дозатора отработанной смеси модели

6.084.АД-800-2С, установленного на смешивающих бегунах модели 115М. Конструктивные параметры дозатора: выпускное отверстие расходного бункера, образованное заслонкой и ленточным питателем 167 мм, скорость ленты питателя 0,45 м/с, ширина рабочей части ленты питателя 400 мм, объем грузоприемного бункера 0,65 м, угол наклона противолежащих стенок этого пи1 рамидального бункера 70 и 90"; предельное выпускное отверстие грузоподьемного бункера 650х 650 мм.

При проведении тарировки устройства измеряют массу, температуру, влажность и глиносодержание, а также время набора и выдачи массы дозы отработанной смеси. 1Io результатам изме5 15 рений с помощью метода наименьших квадратов определены эмпирические коэффициенты регрессионных уравнений: м (Ви 34 57+ 3 041п н — 9,61 ln — — 0,02 Т

М в

Г = 28,91 + 2,95 1п ——

М н

М

7,13 ln — — 0,06 Т,, В

После подстановки в полученные уравнения результатов измерений вычисляют влажность и глиносодержание отработанной смеси. Погрешность способа по сравнению с результатами лабораторного определения влажности и глиносодержания не превышает + 6X.

Определение влажности и глиносодержания отработанной формовочной смеси с помощью вычислительного устройства повышает точность их определения, что повышает надежность контроля параметров формовочных смесей, приготавливаемых в системах периодического действия.

15 М М

В=а,+а1п — — aln —— л а Т

Г = Ь + Ь ln — — Ь ln— л н и а

25 где— н отношение массы дозы к времени набора, кг/с, M

Т

30 отношение массы дозы к времени выпуска, кг/с, температура отработанной смеси, С, 07509 6 прерывного измерения массы смеси в бункере при наборе дозы с постоянным объемным расходом и выдачи ее из бункера через отверстие выпускного затвора, измерения температуры отработанной смеси, отличающийся тем, что, с целью повышения точности определения влажности и глиносодержания, дополнительно измеряют время

10 набора и выдачи дозы отработанной смеси и определяют влажность В„ и глиносодержание Г, (мас.Х) па формулам:

Формула и з обретения

Способ определения параметров отработанной формовочной смеси путем неао а ь а2 ° à3f ь„ь„

Ь <,Ь > — постоянныЕ коэффициенты.

1507509

Составитель В. Фетина

Техред И.Верес Корректор Т. Малец

Редактор М. Петрова

Заказ 5494/15 Тирал 711 Подписное

BHHHIIH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101